聚脲涂料在多领域的应用

赵庆贵,于明磊,姜言刚,汪伟利,王雨晴

(1.中国石油华东设计院有限公司,山东 青岛 266071;2.中国石油吉林石化公司 物资采购公司,吉林 吉林 132022;3.中国石油吉林石化公司,吉林 吉林 132021;4.吉林梦溪工程管理有限公司,吉林 吉林 132021)

聚脲是含有异氰酸酯基团和氨基的一种弹性体,美国聚脲发展协会(PDA)成立后,这种物质被完全定义为:聚脲是由异氰酸酯与氨基化合物反应生成的一种弹性体物质。

自1954年Swaken发现聚脲润滑脂,到1989年,美国的Dudley J Primeaux Ⅱ提出喷涂聚脲弹性体,再到2000年PDA成立,短短的几十年间,聚脲的应用得到了巨大的发展。由于聚脲具有防腐、防水、耐磨等特性,因此可在多领域应用,如混凝土防护、卡车耐磨衬里、钢结构防腐、屋面防水等。

纵观聚脲弹性体的发展历程,Texaco公司率先成功研发100%固含量喷涂聚脲弹性体技术(SPUA),标志着第一代聚脲技术的诞生,随后各国纷纷引进该技术,并将其投入商业应用。中国在1995年由青岛海洋化工研究院、天津科瑞达涂料化工有限公司等单位开始研究SPUA,并将其应用于高铁、海洋馆等工程中。随着国内外科研机构的不断努力,第二代聚脲技术相继研发成功,主要特征是含有—OH脂肪族半聚脲,由于SPUA需要大型喷涂设备,且喷涂厚度大于1 mm,因此限制了其应用。进入21世纪以后,专家学者们成功研发出聚天门冬氨酸聚脲涂料,新一代的聚脲技术是通过端氨基化合物接枝处理,降低了反应活性来解决反应速度快的问题,实现了固化时间可控,这一突破使涂装问题得到有效解决。

1 聚脲的合成工艺

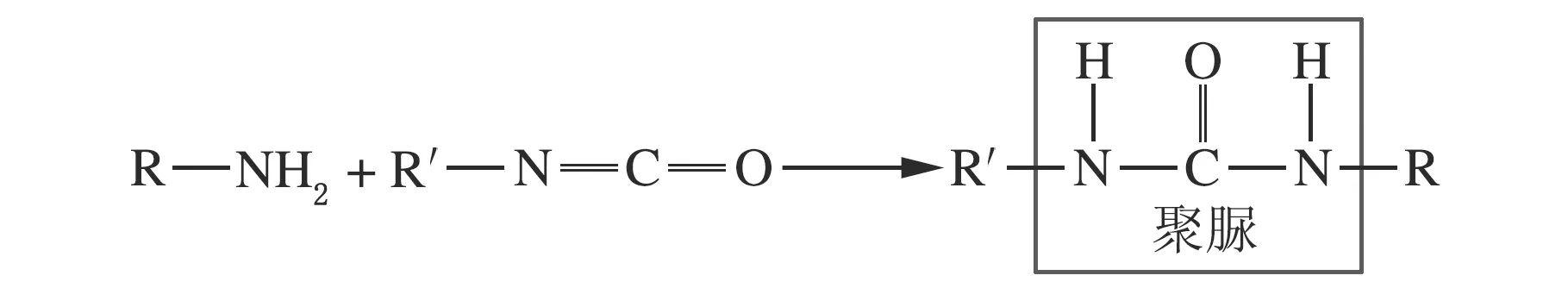

聚脲是异氰酸酯与氨基化合物的活泼氢反应得到的一种高聚物(如图1所示),这个反应的反应速率极快,并且在常温下即可完成,因此,无需任何催化剂。从分子结构上看,聚脲分子两端含有强极性的脲键基团,在高分子结构中形成了“螯合物”结构,使分子稳定,因此在力学上表现为极高的强度,还由于分子中C—N键能较高,因此材料的稳定性极好。

图1 聚脲的合成过程

2 聚脲的应用

2.1 聚脲在军工方面的应用

现代战争中,对人的保护越来越受到重视,官兵的安全防护用具需要耐冲击、防碎裂、阻燃、抗低温;舰船车辆的防护护甲需要轻量化,对冲击波具有衰减作用,但是防护用具往往满足了轻量化的要求就难以满足耐冲击性能[1-3]的要求。如军用舰船大都以钢铁为主,但其质量大,无法满足大的搭载量和航速需求。随着对其逐步的改造,陶瓷被用于装甲,虽然满足了轻量化的需求,但是陶瓷材料脆性大、易碎,其抗爆性能差,包覆高性能的纤维可提高抗爆性,但两者之间的黏附性差,因此两者的结合并不能达到性能的最优化使用要求。涂层技术的出现可以将以上的特性发挥到极致,良好的黏附性能可使二者有机地成为一个整体,而聚脲涂层能有效地满足以上需求。黄阳洋等[4]对涂覆聚脲涂层和未涂覆聚脲涂层的护甲进行了分析研究,结果显示,涂覆聚脲涂层的护甲具有更好的防弹作用。Mohotti等[5-7]研究了聚脲涂层厚度对抗弹性能的影响,结果表明,底材相同,涂层越厚,速度降越大,抗弹性能越强。其他学者进行了一系列仿真实验,其中一些学者还进行了数值模拟研究,并对无涂层、三明治结构图层和层状涂覆三种结构进行了对比实验,结果表明,层状结构的抗弹性能最好。增强抗弹性能始终是军事护甲的研发方向。

2.2 聚脲在外墙涂装方面的应用

用作涂料的聚脲分A、B两组分分装,因此需要特殊的喷涂设备。在喷涂过程中,由于反应速度快,表现为固化时间短,几秒钟之内就可以固化成不黏手状态,不影响工程进度,并且可以设置为任意喷涂厚度,免除了反复喷涂的麻烦,提高了施工效率[8-9]。

由于聚脲特殊的“螯合物”结构,其抗张强度可在10~22 MPa内变化,它的弹性保证了较高的断裂伸长率。高的反应速率保证了其可以带湿施工,反应过程中不需要添加任何溶剂,满足了环保的需求,催化剂的缺失造就了优良的耐老化性能,聚脲本身的结构赋予它优异的耐盐水及盐雾腐蚀性,对于沿海地区是非常优良的外墙涂料。

聚脲涂料由于本身材料的特点,需要特殊的喷涂机械,更适用于大规模的喷涂现场。在特殊需求的工程中,聚脲更发挥着自己独特的优势。南水北调中线工程的穿黄隧道采用了Cw620聚脲混凝土表面防护材料,解决了施工缝表面点状渗水问题。外墙涂料随时间会有所消耗,而增加强度及耐久性是外墙涂料的重要研发方向。

2.3 聚脲在汽车涂料方面的应用

聚脲涂料因其超强耐磨、快速固化、环境友好等特点,被广泛应用于汽车领域的各个型号及部件的涂装上。李华宁等[10]对汽车涂料进行了研究,主要研究了第三代聚脲涂料的合成实验及汽车车架、部件色漆的参考配方,结果显示,经聚脲涂料涂装的车身可呈现出低VOC,涂膜的物理机械性能优异、装饰性能良好。廖有为等[11]研究了聚脲涂料在皮卡车车厢上的应用,通过探讨反应机理、喷涂工艺及施工参数等问题,并经装载30 t鹅卵石实际使用后,验证聚脲涂层没有出现明显磨损,可以批量使用。俞勇[12]研究了聚脲涂料在商用车底盘上的应用,采用独特的喷涂设备,在一定的施工参数下进行喷涂,讨论了其在静态混合器中间歇时间对喷涂效果的影响。同时讨论了涂料适用期问题,经过实验验证,聚脲涂料的适用期为2 h,超过这个时间点,需要重新调配使用。漆膜硬度可在24 h后达到H级,外观合格,可以达到厂级标准。宋华等[13]开发了新型环保的聚脲涂料,设计了一系列的新型涂料配方体系,考察了图层厚度、烘干规范、主要性能等指标,结果表明,新型涂料性能优异,还将涂料喷涂在汽车底盘、轿车燃油箱总成外壁、客车车身蒙皮表面等做为电泳修补漆,应用性能良好,成本低于原用料成本。

聚脲涂料作为一种新型材料,应用于汽车喷涂上前景广阔,其下一步需要进行改进喷涂工艺、调整涂料的适用期及进一步加强环境友好性等方面的研究工作。

2.4 聚脲在其它领域的应用

聚脲涂料除了机械性能优异、环境友好等特点以外[15-17],还有一个优点就是因其具有防腐性能而被广泛应用于埋地金属管、大型涵洞修补工程、建筑及基础设施修复以及地铁与隧道工程。

廖有为等[18]阐述了埋地金属管所用的防腐涂料为聚脲涂料,由于聚脲涂料在管道接口处施工性能优异,因此目前国际最新的防腐技术是喷涂聚脲涂料,目前国际管道公司均采用聚脲防腐涂料为防腐涂料,如俄罗斯西伯利亚管道、美国阿拉斯加管道、墨西哥Majamar气田管线等。进入21世纪,国内铸铁管道的防腐保护层也采用聚脲涂料。陈酒姜等[19]在中国聚氨酯工业协会弹性体年会上申明聚脲涂料是继高固含量涂料、水性涂料、光固化涂料之后的一种新型涂料,由于其优异的综合性能和良好施工性能已经成为涂料界的新宠。除了本身具备的涂覆特性外,还可以根据厂家要求,为被涂覆层提供密封、遮护等功能。对于球磨机、旋风分离器等高磨损性设备,聚脲涂料的耐磨性能得以凸显。孙志恒[20]进行了潮湿混凝土间界面剂的研究,讨论了界面剂与聚脲弹性体的黏结强度和耐久性,通过对两个电站同一位置喷涂聚脲涂料后的连续监测发现,经过一年时间,黏结强度有所提高;在混凝土试件上喷涂聚脲涂料,混凝土的开裂形式由突然断裂变成了逐渐开裂,通过背压实验确定在一定厚度情况下聚脲涂料不会发生大面积脱落现象。

在未来的研究中主要针对同样漆膜厚度条件下增强黏结强度,而针对地埋管道需要加强抗霉性的研究。

3 聚脲涂料未来研发的几点建议

聚脲由于其优异的性能,在短短20几年间得到了飞速发展,其强大的适用性使其在各个领域中被广泛应用,在应用中还需要进一步优化性能。

(1) 聚脲涂料两组分反应速度快,固化时间短,易出现表面鼓泡、麻点等现象,给施工效果带来了很大的危害,因此喷涂后的固化时间可控性需要进一步研究。

(2) 聚脲涂料作为车船的箱体涂覆层体喷涂后无接缝、韧性好,为保证良好的抗刮擦性,喷涂厚度最高可达到10 mm,在保证其强度不变条件下,降低喷涂厚度可以实现节约成本、降低设备质量以减少运行成本,因此还需要继续改善材料本身的结构,优化性能。

(3) 聚脲涂料是有机材料,作为混凝土的黏结层长期处于潮湿、阴冷的环境中极易霉变,因此抗霉变性能也是未来的一个重要研究方向。