磷氮阻燃剂与氢氧化镁协同阻燃乙烯-乙酸乙烯共聚物

曹玉娟,罗鹏飞,赵建勋,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

乙烯-乙酸乙烯共聚物(EVA)是一种热塑性高分子材料,具有很多优良性能,广泛应用于交通、建筑、家用电器等领域[1-4]。但其一旦燃烧,会释放浓浓的黑烟,且带有毒性[5-6],因而,如何增强EVA的阻燃性是人们亟需处理的问题。一般来说,可采用物理改性中的共混改性,即通过机械共混的方法,使EVA与阻燃剂均匀混合在一起以此提高EVA的阻燃性。随着经济和科技的发展,如今已经形成了很多有效的EVA阻燃体系,但早期研究的阻燃剂大多数都含有卤素,含卤素的阻燃剂混入EVA中,燃烧时会释放出大量的有毒气体(如二噁英),达不到对环境保护的要求,使其应用受到了很大的束缚,因而有效、环保的无卤阻燃剂在当今市场更具有优势。氢氧化镁(MH)是一种高效的无机阻燃剂,但其加入量过多时,会影响材料的力学和加工性能,采用与其它阻燃剂复配的方法可达到理想的阻燃效果[7-8]。聚磷酸铵(APP)、三聚氰胺磷酸盐(MP)和三聚氰胺聚磷酸盐(MPP)是几种高效的磷-氮类阻燃剂,发展速度非常快,是当今阻燃研究的热门课题,也是磷酸盐阻燃剂中应用最广泛的几种。这些阻燃剂中磷和氮元素含量比较高,且抑烟效果好,在空气中不容易吸水,本身毒性较低,分散性较好,而且可以达到长时间阻燃的效果[9-12]。

本文采用熔融共混的方法制备了EVA/MH/APP、EVA/MH/MP和EVA/MH/MPP阻燃复合材料,利用UL-94垂直燃烧仪、极限氧指数分析仪、热重分析(TG)、扫描电镜(SEM)、锥形量热仪(CCT)等方法来检测复合材料的阻燃性能和成炭性能。

1 实验部分

1.1 原料

EVA:乙酸乙烯酯(VA)质量分数为18%,韩国进口;MH:工业级,安徽红树林新材料科技有限公司;APP、MP:工业级,合肥精汇化工研究所;MPP:工业级,合肥皖燃新材料科技有限公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海科创橡塑机械设备有限公司;平板硫化机:XLB-D 350×350×2型,中国上海轻工机械股份有限公司;万能制样机:ZHY-25型,河北省承德试验机厂;垂直燃烧仪:CZF-3型,南京市江宁分析仪器有限公司;氧指数测定仪:HC-2A型,南京市江宁分析仪器有限公司;微型控制电子万能试验机:CMT4000型,深圳新三思材料检测有限公司;钨灯丝扫描电子显微镜:JSM-6490LV型,日本制造有限公司;热重分析仪:TG-STA449F3型,德国耐驰公司。

1.3 试样制备

先将原料EVA加入150 ℃的转矩流变仪中,转矩流变仪的转速设为60 r/min,密炼2 min,然后将不同比例的MH/APP、MH/MP、MH/MPP加入,再密炼13 min。将密炼后的复合材料在150 ℃的平板硫化机下压成板材。将制得的板材用裁样机加工成合适的样条用以测试。

1.4 测试与表征

(1) UL-94垂直燃烧测试:采用CZF-3型垂直燃烧测定仪,按照GB/T 2048—1996进行测试,试样的尺寸为120 mm×13 mm×3 mm。

(2) 极限氧指数(LOI)测试:采用HC-2A型氧指数测试仪,按照ASTM D2863进行测试,试样尺寸为120 mm×6.5mm×3 mm。

(3) TGA测试:采用TG-STA449F3热重分析仪,实验气氛为氮气,气体流速为2×10-5m3/min,升温速率为10 ℃/min,温度范围为35~800 ℃。

(4) SEM测试:采用JSM-6490LV钨灯丝扫面电子显微镜,将样品置于700 ℃马弗炉内灼烧5 min,完全灼烧后取出所得炭层进行喷金处理,用于测试。

(5) CCT测试:按照ASTM E1354在锥形量热器上进行,通过测定材料燃烧时所消耗的氧气量来计算试样在不同外来辐射热作用下燃烧时所放出的热量。本测试中所用试样的尺寸为100 mm×100 mm×4.0 mm,辐射热通量为35 kW/m2。

(6) 拉伸性能测试:采用CMT4304型电子万能试验机,按照GB/T 1040—1992进行测试,拉伸速率为10 mm/min。

2 结果与讨论

2.1 EVA复合材料的阻燃性能分析

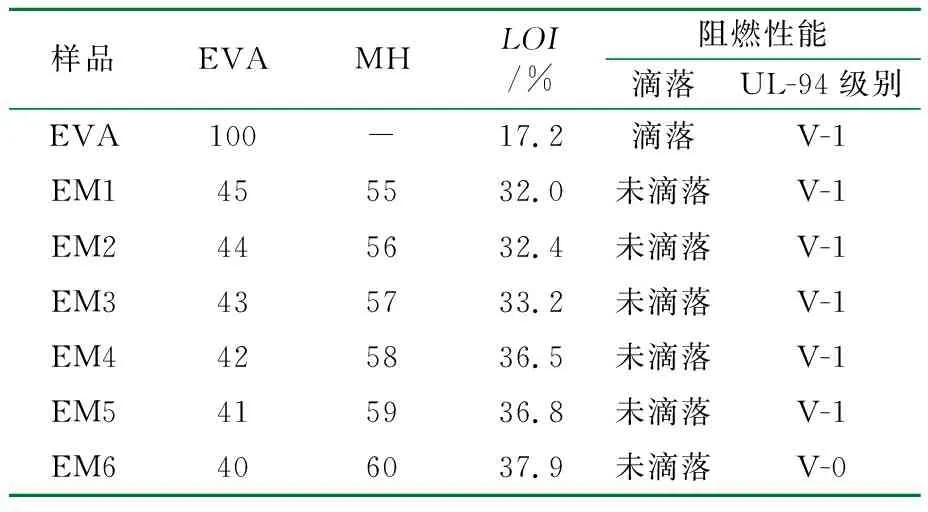

表1是EVA/MH复合材料的LOI和UL-94测试结果。从表1数据可以看出,纯EVA树脂的LOI只有17.2%,当加入质量分数为45%的MH后,EVA/MH复合材料的LOI迅速升高,达到了32%,但复合材料的UL-94测试不能通过V-0级别。随着MH添加量增加,复合材料的LOI继续增加。当MH质量分数增加到60%时,LOI上升至37.9%,且UL-94测试等级达到了V-0级别。

表1 EVA/MH复合材料的阻燃性能

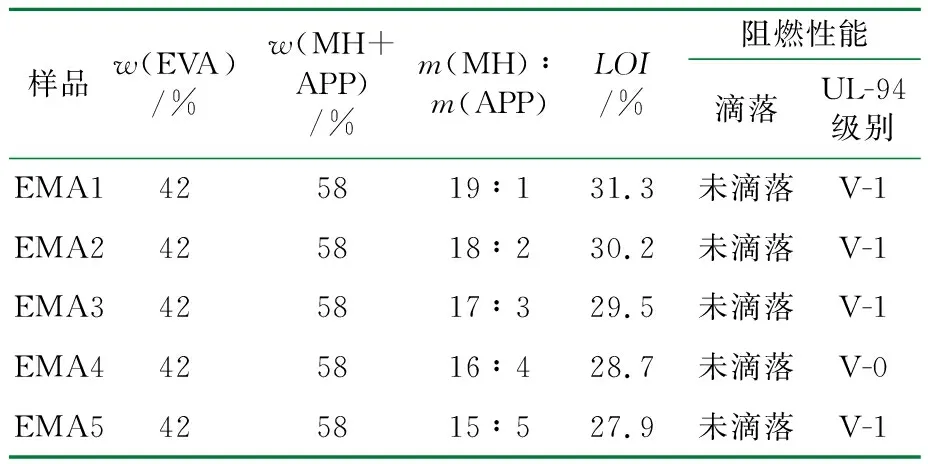

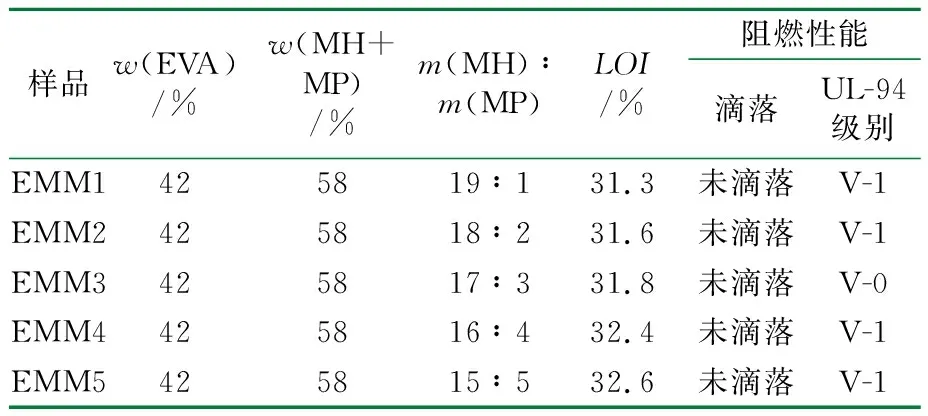

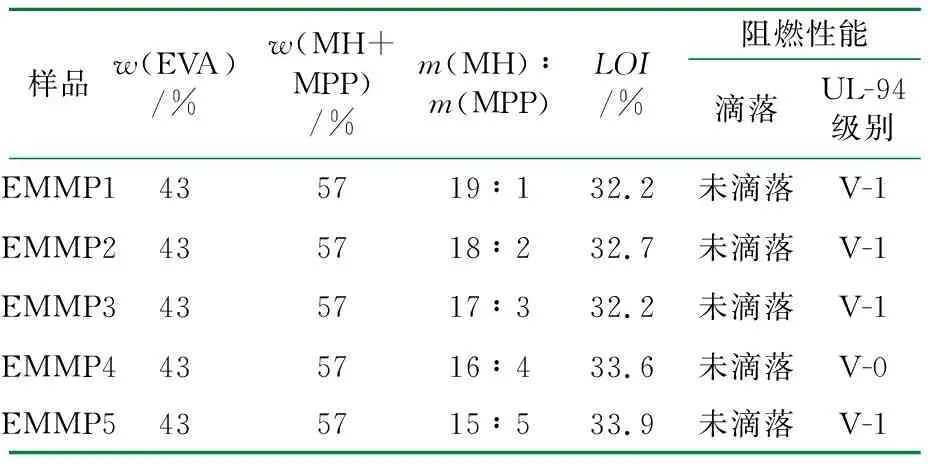

表2、表3和表4分别是EVA/MH/APP、EVA/MH/MP和EVA/MH/MPP复合材料的LOI值和UL-94测试结果。

表2 EVA/MH/APP复合材料的阻燃性能

表3 EVA/MH/MP复合材料的阻燃性能

从表2~表4数据可以看出,在总阻燃剂添加量为58%(质量分数,下同)时,只有EMA4和EMM3的UL-94测试能达到V-0级别,但是在总阻燃剂添加量为57%时,EMMP4的UL-94测试就能达到V-0级别,而纯MH的质量分数为60%时,复合材料才能达到阻燃V-0级别,以上实验结果表明,三种磷-氮类阻燃剂与MH都具有一定的协同作用,其中MPP的协同作用最佳,因此下文的测试以EVA/MH/MPP这个体系的复合材料进行着重分析。

表4 EVA/MH/MPP复合材料的阻燃性能

2.2 复合材料的热性能

图1给出了纯EVA、MH和MPP样品的热失重曲线。从图1可以看出,纯EVA树脂的分解大致分为两步,第一步发生在320~420 ℃,主要是EVA的侧链发生分解,即VA的分解,失重约为18%;第二步发生在420~500 ℃,是EVA的主要分解阶段,此过程中EVA的主链发生断裂,聚乙烯链断裂,失重约为78%,最终残炭量基本为零。而MH的初始分解温度为358 ℃,在360~415 ℃之间快速分解,生成了氧化镁固体和水蒸气,其自身具有较高的成炭性,最终成炭率为71.25%。从图1还可以看出,MPP的分解大致分三步,第一步发生在263~415 ℃,即MPP在263 ℃时开始分解,在347 ℃左右分解速度变快,此过程中MPP主要会分解成聚磷酸与三聚氰胺,之后的三聚氰胺会逐渐分解成氨气挥发,在此过程中,也有大量水蒸气和氮气、氨气等气体放出;第二步发生在415~578 ℃,在此过程中主要是分解出来的三聚氰胺进一步分解成很多不燃性气体,从而导致质量继续下降,与此同时,此过程会伴有较高分子质量缩聚物P—N—O的生成;第三步发生在578~690 ℃,此过程主要是因为之前产生的缩聚物P—N—O也开始分解碳化,释放出二氧化碳、氮气等一系列不燃性气体,680 ℃时失重约为28%。

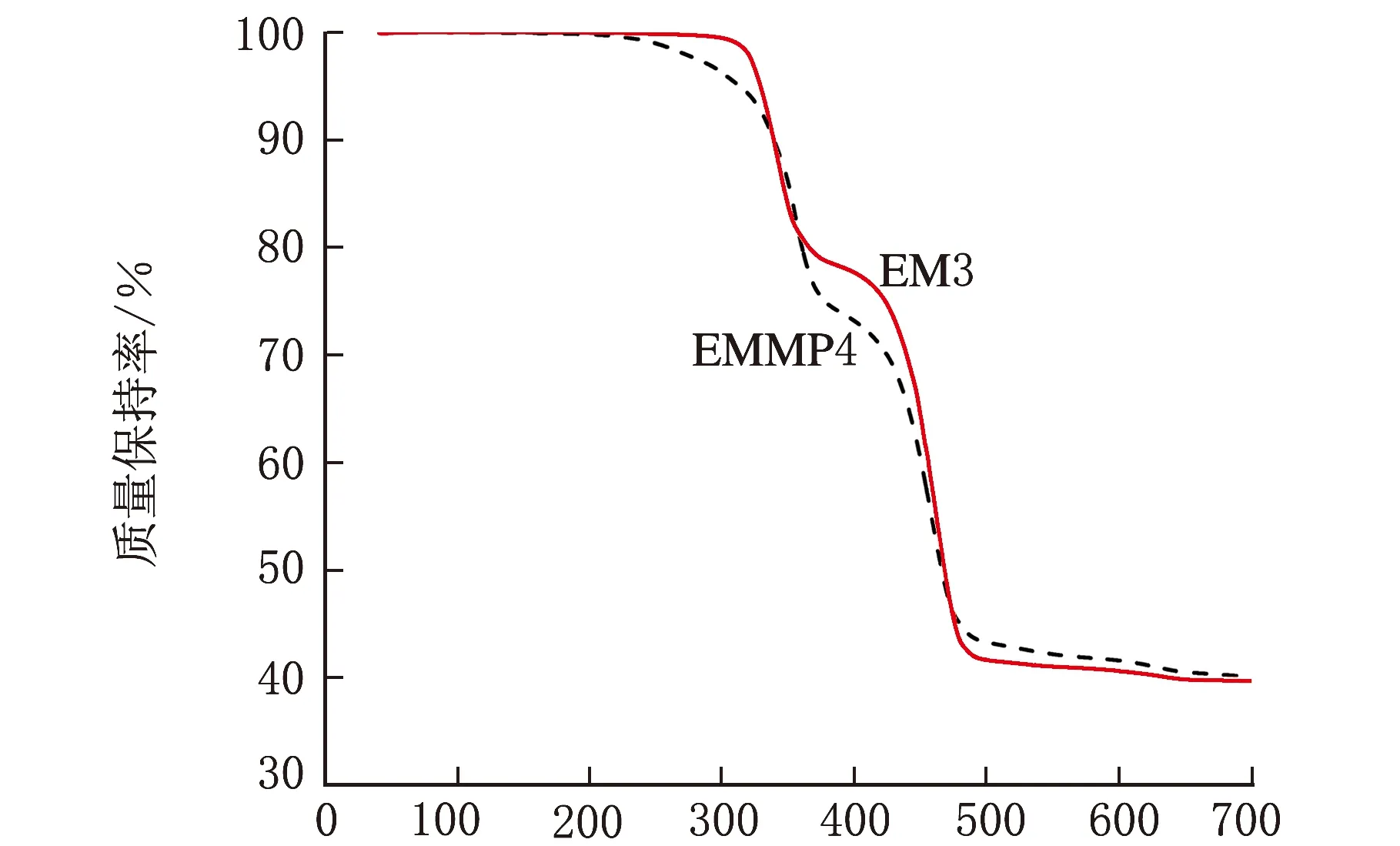

图2为EM3和EMMP4在纯氮气下的热重分析曲线。从图2可以看出,EM3的分解大致也分为两步:第一步发生在330~360 ℃之间,它包括EVA树脂分解的VA和MH的部分分解;第二步发生在360~490 ℃之间,为EVA树脂的主链分解和MH的大量分解。EMMP4的分解分为三步:第一步分解在330~390 ℃之间,为EVA树脂的第一步分解、MH的部分分解和MPP分解成聚磷酸和三聚氰胺;第二步分解在390~520 ℃,主要是EVA树脂的第二步分解、MH的部分分解和三聚氰胺的分解,此过程会有较高分子质量缩聚物P—N—O的形成;第三步分解在520~680 ℃,主要是缩聚物P—N—O的分解碳化。

温度/℃图1 纯EVA、MH和MPP在纯N2下的TGA曲线

温度/℃图2 EM3和EMMP4在纯N2下的TGA曲线

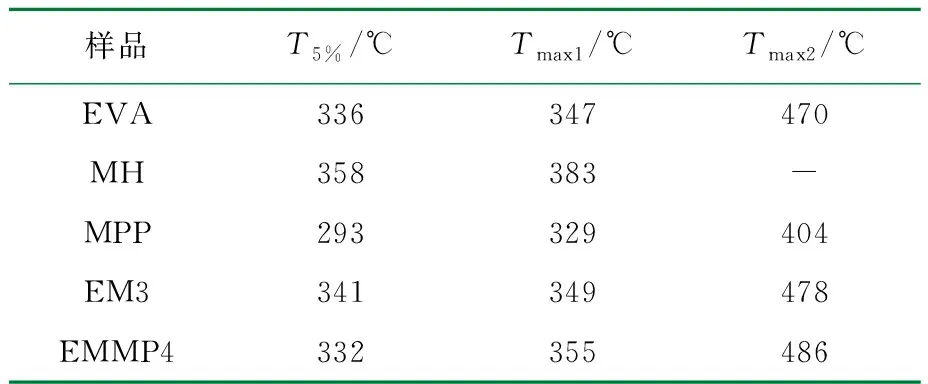

表5、表6分别为样品的热分解数据以及样品在不同温度下的残炭量。从表5可以看出,与EM3相比,EMMP4两个阶段的Tmax都提升得更多。从表6可以看出,EM3在400 ℃时残炭率为81.69%,而理论计算值为81.04%;EMMP4在400 ℃时最终残炭率为83.12%,而理论计算值为80.39%,EM3在600 ℃时残炭率为42.66%,而理论计算值为41.48%;EMMP4在600 ℃时最终残炭率为41.63%,而理论计算值仅为37.24%,从这些数据可以看出,少量MPP代替MH比单独使用MH阻燃EVA的效果更好。原因是MPP在分解过程中产生的磷酸,可以有效地捕捉热分解过程中释放出来的氢自由基,抑制燃烧反应。而且炭层中的磷酸会使得焦化物进一步碳化,积聚在复合材料表面的磷的含氧物可能生成酸性薄膜,对空气中具有一定的阻隔效应。最重要的是在EVA树脂第二步主链分解的过程中,MPP生成了缩聚物P—N—O覆盖在炭层表面,弥补了由于MH分解产生的炭层孔洞,从而产生了完整紧密的炭层体系,阻止了复合材料的进一步燃烧。

表5 EVA复合材料的热分解温度1)

1)T5%为质量下降5%时的温度;Tmax1、Tmax2分别为热分解第一、第二阶段质量损失速率最大时的温度。

表6 EVA复合材料在不同温度下的残炭量

2.3 复合材料的动态燃烧性能

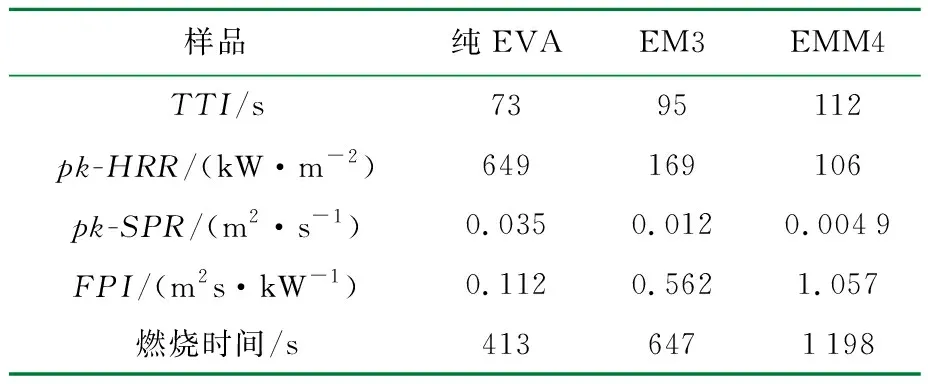

表7为纯EVA、EM3 和 EMMP4的动态燃烧性能数据。从表7可以看出,纯EVA的热释放速率峰值(pk-HRR)为649 kW/m2,而EM3点燃后燃烧速度变缓,其pk-HRR下降到169 kW/m2,相比于纯EVA下降了73.96%,并且它的燃烧时间达到了647 s。EMMP4点燃后燃烧速度更缓,其pk-HRR下降到了106 kW/m2,相比于纯EVA下降了83.67%,其燃烧时间更长,可达到1 198 s。

材料的烟释放速率也是动态燃烧性能测试中的一个很重要指标,从表7可以看出,纯EVA的烟释放速率峰值(pk-SPR)为0.035 m2/s,而EM3的pk-SPR为0.012 m2/s,EMM4的pk-SPR则为0.049 m2/s。EM3和 EMM4的pk-SPR都有很大程度的下降,且EMM4的pk-SPR下降得更多,抑烟效果更好。

纯EVA点燃时间(TTI)为73s,随着MH和MH/MPP 的加入,TTI逐渐变大,其中EMM4的TTI最大。火灾性能指数(FPI)是指TTI与pk-HRR的比值,样品的FPI越大,样品越能预防火灾。从表7可以看出,EMM4的FPI高于EVA和EM3,即EMMP4的阻燃性能相对较好。

表7 复合材料CCT测试结果

2.4 复合材料的炭层形貌分析

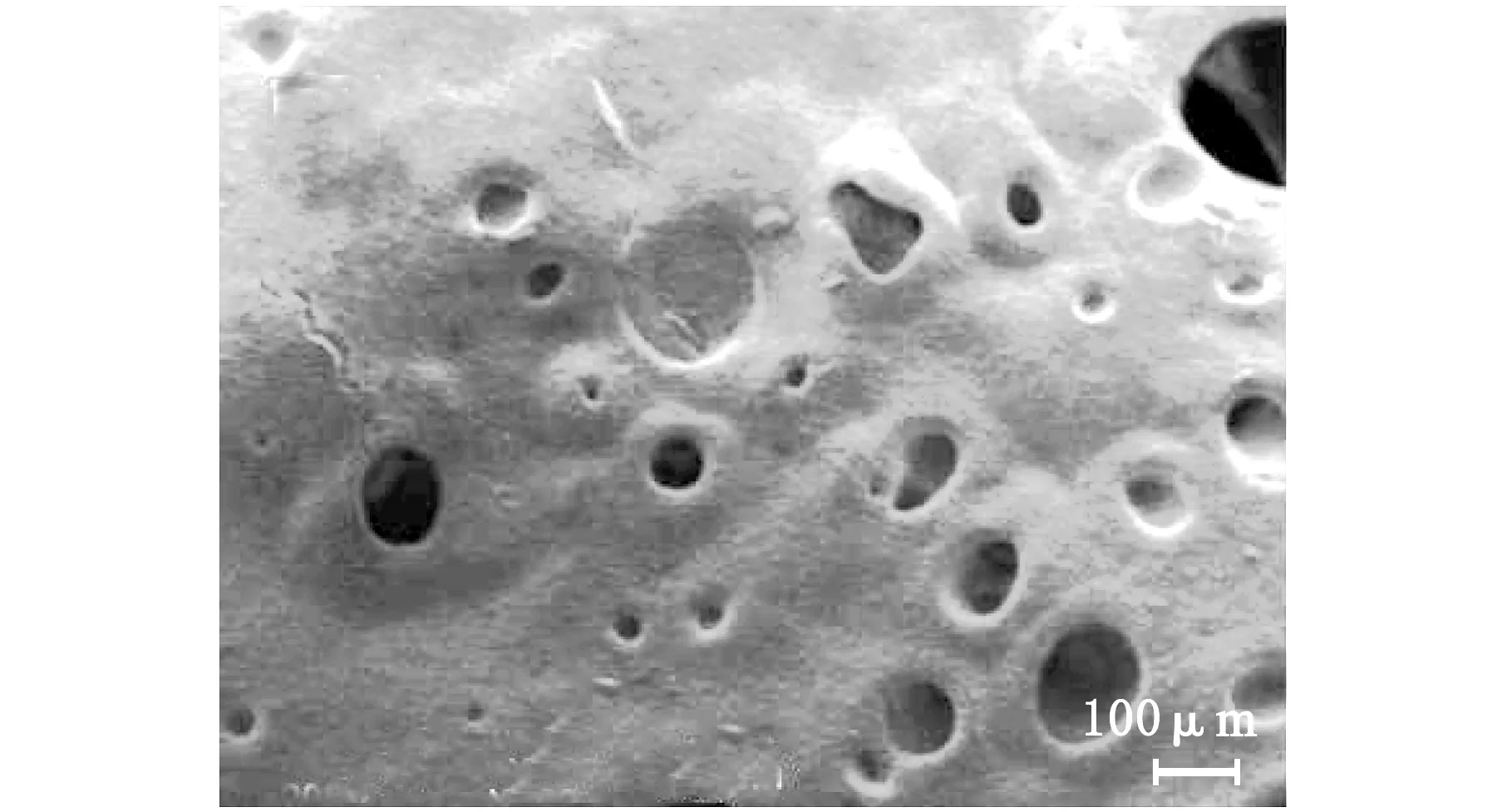

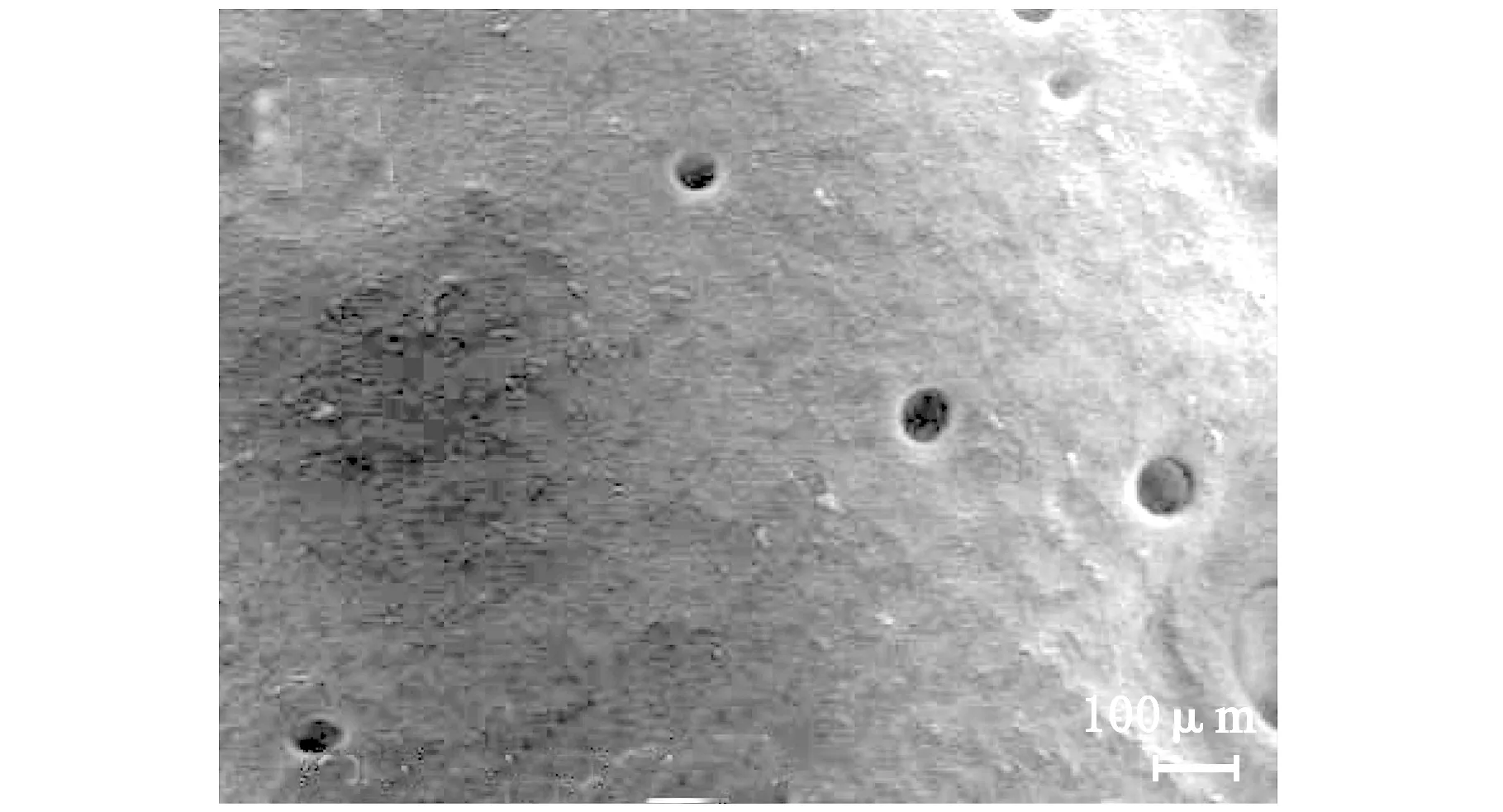

炭的生成会在聚合物表面生成一个隔热层,隔绝氧气和空气,并较少地传递热量,阻止聚合物燃烧。为了进一步研究MPP在MH系中作用效果,分别对EM3和EMMP4经过马弗炉煅烧后的残炭形貌采用SEM进行观察研究。图3(a)和(b)分别是EM3和EMMP4燃烧炭层的表面形貌,从图3(a)可以看出EM3样品燃烧后残余的炭层表面松散,而且有很多细小的孔洞。

(a) EM3

(b) EMMP4图3 EM3和EMMP4样品的炭层扫描照片

这些孔洞主要是由于MH在分解过程中产生了大量水汽而导致的,这种有大量细小孔洞的炭层结构不能起到很好地屏蔽氧气进入和阻止热量传递的作用,炭层外面的空气和热很容易通过这些孔洞传递进入复合材料的内部,使燃烧进一步进行。然而图3(b)中的炭层表面结构完整而且紧密,并没有出现过多的孔洞。这是由于MPP的引入,构成膨胀型阻燃体系,MPP的分解产物(PON)X填补了氢氧化镁分解产生的孔洞,从而使得炭层结构保持了它的连续性和完整性。该种炭层覆盖于复合材料基层的表面,能够起到很好的热阻隔和热壁垒的作用,降低氧气及周围的热量在复合材料内部的传递,从而使得聚合物基体不能进行下一步的燃烧,样品EMMP4具有了良好的阻燃性能。

2.5 复合材料的力学性能

表8为EVA/MH/MPP复合材料的力学性能。

表8 EVA/MH/MPP复合材料的力学性能

纯的EVA树脂拉伸强度为16.5 MPa,断裂伸长率为1 350%。加入MH/MPP阻燃剂后,EVA复合阻燃材料的力学性能出现了非常明显的下降,加入的质量分数为58%的阻燃剂全部都为MH时,拉伸强度及断裂伸长率均较高。当阻燃剂总质量分数为58%,其中MPP质量分数为5%时,EMMP1的拉伸强度及断裂伸长率分别为35.60 MPa、10.10%,力学性能有些下降;总阻燃剂中MPP质量分数占10% 时,EMMP2的拉伸强度和断裂伸长率下降幅度同样很大;随着阻燃剂中MPP质量分数增加到20%时,EMMP4的拉伸性能与断裂伸长率甚至出现了上升的情况,原因是此阻燃剂中MH和MPP协效作用较好,增加了EVA与阻燃剂的相容性,使EVA分子链的构象变化更加容易,分子链柔性有所增加。

3 结 论

(1) 通过氧指数分析仪、UL-94垂直燃烧仪研究了MH/APP、MH/MP和MH/MPP填充EVA树脂的阻燃性能,三种体系相比较而言,MH/MPP复合体系的阻燃性能最好。

(2) 当阻燃剂MH/MPP的总质量分数为57%,MH/MPP质量比为4∶1时,EVA/MH/MPP复合材料的阻燃性能通过UL-94 V-0级,LOI达到33.6%,且所制备的阻燃材料的力学性能相对优良,其中拉伸强度为10.12 MPa,断裂伸长率为24.96%。

(3) 用质量分数为20%的MPP替代MH后,此时,EVA/MH/MPP复合材料的阻燃性能会达到最佳。在相同温度下,其残炭率相对于理论值提升更多,即MH/MPP体系促进成炭的效应更好,MH和MPP能相互促进成炭,使得复合材料具有了良好的阻燃性能。

(4) MPP的加入使得炭层结构连续完整,起到了很好的阻隔热量和氧气的作用,大大地抑制了复合材料的进一步燃烧和降解,从而有效地提高了复合材料的阻燃性能。