自润滑弹头壳用钢摩擦行为研究

胡春东, 董瀚, 赵洪山, 向多伦, 王俊红, 李峻松

(1.上海大学 材料科学与工程学院, 上海 200444; 2.重庆长江电工工业集团有限公司, 重庆 401336;3.中国兵器工业第208研究所, 北京 102202)

0 引言

身管寿命偏低是长期以来制约我国枪械性能提高的瓶颈。为解决枪管寿命与系统寿命不匹配的问题,一般采用备份身管的方式交付部队使用,严重地影响了我国武器的机动性能,给后勤保障也带来很大难度。

身管服役时,由于弹头壳材质的不同,身管寿命也不同,由此可知弹头壳材质对身管寿命有重要影响。弹头壳材质采用Cu时,内膛表面磨损小,身管寿命高,但容易出现热散热偏等问题;而弹头壳材质采用低碳钢或超低碳钢时,内膛表面磨损大,身管寿命低,但能解决热散热偏等问题。目前常用的F11弹头壳用钢,服役时对内膛表面损伤严重,造成身管寿命低,而H90铜弹头壳服役时,虽然身管寿命高,但是挂铜、热散热偏等问题严重。因此,急需开发一种减小身管内膛磨损的弹头壳用钢。

枪械常以火药燃气为能量并利用管壁发射弹头。服役时热、化学和力三者共同作用于身管內膛,导致內膛直径不断增大,直至失效[1-5]。弹头受到挤压和推进力作用,与身管内膛表面(一般是Cr层)产生摩擦。这种摩擦磨损是造成身管失效的重要因素[1-3, 6]。而通过减小弹头与Cr层的摩擦系数,可提高身管寿命[7-8]。

常用减小钢被甲弹头与內膛摩擦系数的方法有在弹头上涂润滑剂(如MoS2、WS2和六方氮化硼(HBN)),或在弹头上覆盖一层较软的材料(如铜)。但这些材料因为覆盖层较薄,起到的润滑作用有限,有时甚至产生副作用,如身管挂铜会造成射击精度下降等问题。钢基体本身也可通过添加一些易切削元素,如S、P、Pb等元素,改善其摩擦性能[9-10]。S添加到钢中形成的硫化物因具有密排六方结构,易沿密排面滑移,塑性流变能力强,呈鳞片状,具有优良的润滑性能,是一种优良的固体润滑剂[11-12]。Pb在钢中完全不溶,以细小的质点分布于钢中,使切削易断,同时起润滑作用。但S和Pb添加至钢中易造成一些副作用。因为S和Pb易造成凝固裂纹和显微裂纹,使得奥氏体不锈钢难以熔焊[13]。S易于在晶界偏析,导致塑性差。因此,在要求高深冲性能的弹头壳用钢中,S和Pb常被作为杂质元素,尽量降低S和Pb含量。本文通过在超低碳钢中添加S和Pb自润滑元素,采用销盘摩擦方式模拟弹头与线膛的摩擦行为,研究弹头壳用钢减磨技术,用以指导新型弹头壳用钢的开发。

1 试验材料及方法

摩擦磨损试验采用销盘式滑动磨损方式,试验温度分别为室温和700 ℃高温。采用6种不同材质的销,用以模拟弹头壳,两种温度销试样尺寸相同。

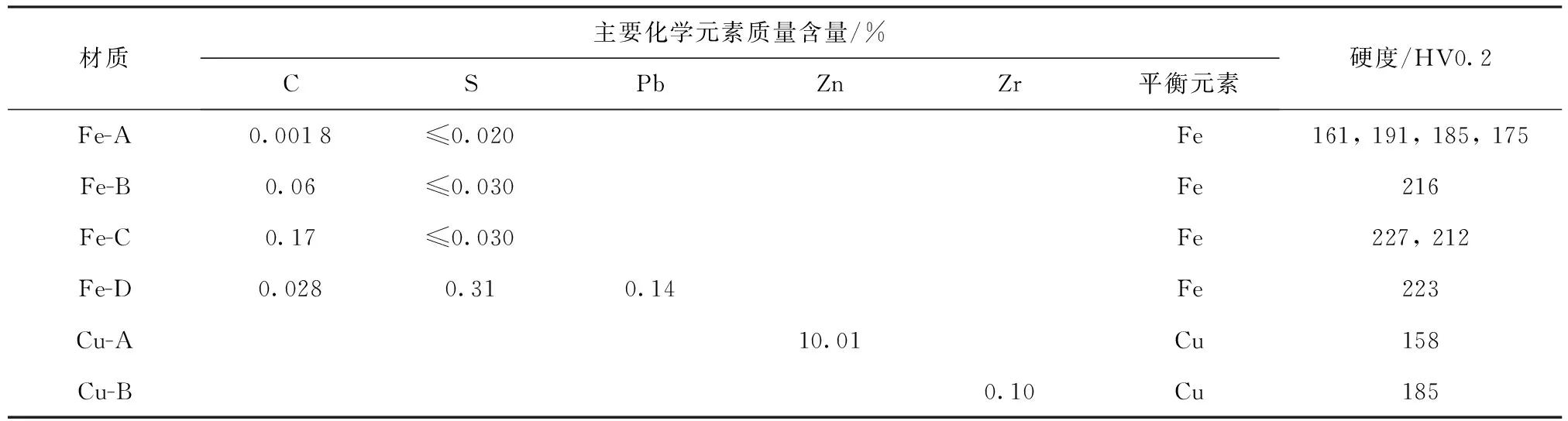

本文通过销硬度和润滑性能的两种变化方式来对比研究减磨效果。不同材质销的主要元素和硬度如表1所示。通过退火工艺变化,得到4种硬度Fe-A钢和2种硬度Fe-C钢。销自润滑性能的改变主要通过S和Pb加入Fe-D钢中获得。为了对比钢质销与Cr层对磨效果,采用两种Cu合金作为销材质。

表1 不同材质销的主要元素和硬度

在钢表面电镀了约30 μm厚的Cr层,作为对磨盘,用以模拟身管內膛表面。在室温和700 ℃高温下对磨盘试样尺寸分别为φ46 mm×5 mm和36 mm×12 mm×5 mm.

室温摩擦磨损试验在济南唯品试验机有限公司生产的MM-W1A立式万能摩擦磨损试验机上进行,转速为500 r/min,三销压力为21 N,平均单销压力为7 N,运行时间为30 min. 高温摩擦磨损试验在德国布鲁克公司生产的Bruker UMT-3机上进行,试验温度为700 ℃,压力为7 N,频率为10 Hz,运行时间为2 min.

不同材质销制样腐蚀后,在光学显微镜下观察其组织形貌。采用扫描电子显微镜观察摩擦后销的摩擦面。采用德国布鲁克公司生产的Bruker Contour GTK光学轮廓仪测量室温和700 ℃高温下摩擦盘刻痕深度;采用瑞士梅特勒- 托利多公司生产的MS-TS电子天平称量磨损前后的销试样质量损失。

2 试验结果

2.1 销的组织形貌

销试验用材状态均为退火态,其组织形貌如图1所示。由图1可知:Fe-A组织为铁素体,晶粒较为粗大,而且大小不均匀,平均晶粒尺寸为61.2 μm;Fe-B组织亦为铁素体,其中黑色小点为渗碳体,晶粒也较为粗大,平均晶粒尺寸为48.5 μm;Cu-A为退火孪晶组织,晶粒直径约为22.6 μm;Fe-D组织为铁素体,晶粒较为细小,约为8.2 μm,其组织内有大量夹杂,用能谱半定量分析可知夹杂物成分主要为硫化锰(硫化锰夹杂形貌如图2所示)。按照国家标准GB/T 10561—2005非金属夹杂评级标准评级,A类细系大于3级,D类细系0.5级。

2.2 室温摩擦

不同材质销的摩擦系数如图3所示。由图3(a)可知,Fe-A的4种硬度分别为161HV0.2、175HV0.2、185HV0.2和191HV0.2,其对应的平行段摩擦系数分别为0.76、0.73、0.71和0.73. 两种硬度的Fe-C共做4组摩擦试验,其与Cr层的摩擦系数如图3(b)所示。从图3(b)中可以看出,硬度为227HV0.2的两种摩擦系数分别为0.68和0.69,硬度为212HV0.2的两个试样摩擦系数均为0.67. 6种不同材质销与Cr层的摩擦系数如图3(c)所示。从图3(d)中可以看出,Cu-A、Cu-B和Fe-D摩擦系数较低,其值分别为0.49、0.51和0.55,而Fe-A (191HV0.2)、Fe-B和Fe-C(227HV0.2)的摩擦系数相对较高。除Cu基材料外,Fe基的几种材料硬度与摩擦系数的关系如图3(d)所示,图3(d)中显示Fe-A和Fe-C的硬度和摩擦系数大致呈线性关系,且摩擦系数随硬度的增加而轻微下降。Fe-D的摩擦系数较小,不在拟合直线上,这是因为Fe-D有不同的润滑机制。

不同硬度材质销的磨损量如图4所示。由图4可知,铜质销Cu-A的磨损量最大,约308 mg,Cu-B的磨损量约为86 mg. 钢质销磨损量最小的是Fe-D约1 mg,最大的是Fe-C (227HV0.2)约243 mg. 由此可见,钢质销硬度和磨损量并非呈线性关系。

使用Bruker Contour GTK光学轮廓仪对盘的刻痕深度进行测量,图5为Fe-A(191HV0.2)、Fe-B、Cu-A和Fe-D试样摩擦后在盘上的刻痕形貌及深度。从图5可以看出:Fe-A和Fe-B销摩擦后,在盘上留下的刻痕较深,二者深度约为1 μm;而Cu-A和Fe-D在盘上几乎没有留下摩擦痕迹。由此可知,Fe-A和Fe-B对Cr层的磨损较大,Cu-A和Fe-D对Cr层的磨损较小。

Fe-A (191HV0.2) 摩擦后,盘的摩擦面元素分布如图6(a)所示,摩擦面元素含有的元素有Cr、Fe和O,而划痕边部有较少的Fe元素。由此可知,Fe-A与Cr摩擦时,Fe-A的Fe元素被磨损,残留在盘的表面,表明Fe-A与Cr层对磨时,其本身受到损伤。与Fe-A不同,Fe-D未在摩擦面上残留有Fe元素(见图6(b)),表明Fe-D与Cr层对磨时,Fe-D损伤较小。综上所述可知,Fe-A与Cr之间是黏着磨损,而Fe-C中由于固体润滑的存在,磨损机制发生变化,不再是黏着磨损。这一结论与磨损量的结果一致,Fe-D的磨损量是几种材料中最小的,残留在盘面上的Fe元素较少;而Cu-A与Cr层摩擦后,盘面几乎没有划痕,Cu-A销的磨损量是最大的。由此可知,Cu与Cr对磨时,Cu易于磨损。

2.3 高温摩擦

高温摩擦系数如图7所示。由图7可知,Fe-A (161 HV0.2)、Fe-B及Cu-A的高温摩擦系数平稳段在0.30~0.35范围内,而Fe-D约为0.23. Fe-D相比其他几种材料,摩擦系数降低23%~34%. 与室温摩擦系数相比较,室温摩擦系中Cu基和Fe-D摩擦系数相当,低于其他试验钢。而高温时,Fe-D平稳段的摩擦系数最低,Cu-A和其他试验钢的摩擦系数相当。

高温摩擦后,Fe-A (191 HV0.2)、Fe-D和Cu-A销摩擦面形貌如图8所示。图8中,颜色较深的区域为销试样表面凸起部分,浅色区域为深色掉落区域。每种材料均出现了深色区,其中Fe-A (191 HV0.2)深色区较多,几乎占据了全部摩擦面,Cu-A只有局部有深色区,Fe-D也有较多的深色区。深色区域放大形貌如图8(b)、图8 (d)、图8 (f)所示,从中可以看出:Fe-A和Fe-D均有颗粒存在,不同的是Fe-A颗粒小,Fe-D颗粒大;Cu-A的形貌与钢基不同,呈流动状,未出现颗粒。

图9是高温摩擦后,盘与Fe-A、Cu-A和Fe-D对磨后的摩擦形貌及刻痕深度。由图9可见:Fe-A对磨盘刻痕较深,最深至约7 μm;Cu-A对磨盘刻痕则与Fe-A对磨盘刻痕不同,磨痕处呈凸起状,这可能是因为700 ℃高温时Cu变软,Cu与Cr对磨时,较软的Cu附着在较硬的Cr上。此现象与铜被甲造成身管內膛挂铜现象类似。这是因为高温使得接触面表层金属软化,发生塑性流动,接触点发生黏合,同时销和盘表面彼此连续不断的滑动,引起接触点的剪切和新的接触点的形成,进而黏合、撕脱、再黏合、再撕脱的过程循环。结合高温环境下Cu-A销试样流动状形貌(见图8(d)),可推知Cu-A与Cr是黏着磨损。Fe-D的对磨盘则显示了几乎没有刻痕。由此可知,自润滑元素的添加能显著减轻对磨盘的磨损。

3 讨论

3.1 摩擦系数对损伤的影响

弹头与Cr层是一对摩擦副,减小二者的摩擦系数可提高身管寿命[7-8]。自润滑弹头壳用钢的设计依据就是减少钢与Cr层的摩擦系数,以减少身管內膛表面磨损。

从摩擦系数看,室温下Cu-A、Cu-B和Fe-D有相对较低的摩擦系数(见图3(c)),分别为0.49、0.51和0.55,其他几种材质的摩擦系数在0.7上下浮动。Fe-D钢的室温摩擦系数相比其他几种铁基材料降低约25%,700 ℃高温下摩擦系数降低23%~34%. 高温下摩擦情况与室温摩擦相比较,有两点不同:1)室温摩擦系中Cu基和Fe-D摩擦系数相当,低于其他试验钢;高温时,Fe-D平稳段的摩擦系数最低,Cu-A和其他试验钢的摩擦系数相当;2)室温摩擦时,销在圆盘上旋转,运行时间为30 min,运行时销的速率是恒定不变的;高温时,销在盘上进行往复运动,运行时间为2 min,运行时销的速率是周期变化的。从磨损情况看,Cu-A和Fe-D对Cr表面的磨损最小,对磨后表面无明显损伤。以上两点也证明了通过减小摩擦系数降低磨损的方案是可行的。

3.2 硬度对摩擦系数的影响

弹头壳加工工艺要求其用材具有良好的深冲性能,此项要求限制了其不能有高的硬度。

室温(见图3)和高温(见图7)的摩擦试验结果显示,在低硬度范围(试验Fe基材硬度范围是161~227HV0.2)内,除Fe-D外,室温摩擦系数随硬度增加缓慢降低(约11%),700 ℃高温时摩擦系数几乎没有变化。Fe-D的摩擦系数低是因为固体润滑剂的存在。Fe-A的硬度范围是161~191HV0.2,其平衡段摩擦系数平均值约为0.73,Fe-C两个硬度的摩擦系数平均值约为0.68,稍低于Fe-A. 说明通过改变硬度以减小摩擦系数的方式效果不明显。

3.3 自润滑机制探讨

Fe-D的室温和高温摩擦系数均较低,高温摩擦系数甚至低于Cu基摩擦系数。作为被甲弹头壳材料,钢比铜有优势。这是因为,首先钢比较廉价,其次钢弹头壳能解决热散热偏等问题。

Pb添加至钢中可改善摩擦性能。Fe-D摩擦表面有两种不同形貌(见图10):一种形貌呈暗色,表面较为光滑;另一种形貌则是呈亮色,表面粗糙。两种区域的元素含量有所不同,能谱仪(EDS)能谱显示暗色区域含有19.13%O、18.36%Cr和62.51%Fe,而亮色区域含有14.22%O、20.74%Cr、57.04%Fe和7.99%Pb. 二者的不同是前者不含Pb,而后者含有较高的Pb含量(高于基体)。亮色区域占整个摩擦面面积的约50%,而Fe-A、Fe-B和Fe-C的摩擦面均呈暗色,可推知含有Pb的亮色粗糙区域有利于降低摩擦系数。Pb在Fe基体中一般以单质形式存在,Pb的熔点为327 ℃,Cu的熔点为1 083 ℃,故在700 ℃高温下,熔融状态的Pb可作为润滑剂,降低摩擦。这可能是因为Fe-D高温摩擦系数低于Cu基材。Pb由于具有低的剪切强度而成为一种良好的边界润滑剂,能持久或在初期跑合阶段起到有效地减小摩擦作用[14-15]。纯Pb的摩擦系数大约为0.05~0.07,可见在铁基中添加Pb 可起到减小摩擦作用。Pb在钢中完全不熔,以细小的极细质点分布于钢中,使切削易断,同时起润滑作用,改善了钢的切削性能。

S与钢基体中一些元素形成的硫化物也可改善摩擦性能。MnS破坏了金属基体的连续性,使切削抗力降低,切屑易于碎断,在易切削钢中S的质量分数可达0.08%~0.30%. 高硫合金钢作为一种新型自润滑材料,经过特殊方法,在钢中加入比常规钢高出数十倍甚至上百倍的元素硫。含有大量硫化物的钢具有优良的自润滑和耐磨性能。FeS因具有密排六方结构,易沿密排面滑移,塑性流变能力强,呈鳞片状,具有优良的润滑性能,是一种优良的固体润滑剂[11]。钢表面由于形成 FeS 涂层而能够显著减轻工件间的摩擦, 提高其耐磨性和抗黏着性, 延长零件的使用寿命[12]。含有大量 FeS 的合金钢具有耐高温、自润滑、耐磨损、抗黏结(咬合)的优良性能。

另外,考虑到弹头壳用钢需具有良好的深冲性能,因此基体组织设计为超低碳钢,超低碳铁素体是深冲性能的重要保证。自润滑弹头壳组织示意图如图11所示(铁素体基体上均匀分布固体润滑剂)。

4 结论

为了减轻身管內膛磨损,提高身管寿命,本文研究了常用弹头壳用材料和自润滑弹头壳用钢对磨Cr层的摩擦行为。得出以下主要结论:

1)弹头壳用钢在低硬度范围内(161~227HV0.2),随硬度的增加,室温下摩擦系数缓慢降低(约11%),700 ℃高温下摩擦系数则变化不大,说明通过改变硬度以减小摩擦系数的方式效果不明显。

2)在铁基体(223HV0.2)中添加S和Pb,可形成固体润滑剂硫化物和Pb,室温下摩擦系数可降低约25%,700 ℃高温下摩擦系数可降低23%~34%,有效减轻了Cr层磨损。

致谢中国兵器工业第208研究所王光华研究员级高级工程师、乔自平博士等在射击试验上的帮助;重庆长江电工工业集团有限公司郭睦基高级工程师在试样制备方面的帮助;四川华庆机械有限责任公司杜金虎工程师在Cr层制备上的帮助;上海大学韦习成教授、吴晓春教授在摩擦试验上的帮助。