短/中波双色碲镉汞红外焦平面探测器研究

王经纬,晋舜国,陈慧卿,王 亮,周立庆

(华北光电技术研究所,北京100015)

1 引 言

随着红外探测技术的不断发展,红外隐身技术水平不断提高,为了应对更为复杂的背景、应用环境,提高识别准确率,市场对于可以实现多波段对比进而更为有效的提取目标信息的双、多色红外焦平面探测器组件有着迫切的需求。短/中波双色焦平面红外探测器可以应用于导弹预警、气像、资源遥感等卫星,机载前视红外和侦察系统,武装直升机和舰载机目标指示系统,中、低空地空导弹的光电火控系统,精确制导武器的红外成像制导导引头,水面舰船的预警、火控和近程反导系统,双波段热像仪等等,市场前景十分广阔。

本文报道了华北光电技术研究所在碲镉汞短/中波双色探测器组件制备及表征方面的研究进展:通过分子束处延技术制备出了高质量碲镉汞短/中波双色材料;采用半平面双注入结构,通过光刻、刻蚀、电极生长等步骤制备出了短/中波双色面阵芯片,芯片的I-V性能良好;与读出电路互联后,封装到真空杜瓦中,形成了短/中波双色器件;在80 K的工作温度下,对器件进行了光电性能表征并进行了成像,成像效果良好。

2 材料生长及器件制备

短/中波双色材料制备采用芬兰DCA P600分子束外延系统,系统配有碲化镉源、碲源和阀控汞源。具体步骤为在衬底材料上分别外延短波碲镉汞吸收层、高组分碲镉汞阻挡层、中波碲镉汞吸收层及碲化镉钝化层。芯片采用半平面双注入结构,结构示意图如图1所示,版图如图2所示。具体工艺过程为在材料表面分别进行硫化锌钝化、退火、光刻、注入、刻蚀、电极生长等工艺,完成短/中波双色芯片的制备,再经过和硅读出电路的倒装互联后,封装到真空杜瓦中,形成最终完整组件。

图1 半平面双注入结构示意图Fig.1 Schematic picture of simi-planar structure

图2 芯片版图示意图Fig.2 Schematic picture of SW/MW dual-band device layout

材料质量通过光学显微镜、扫描电子显微镜(SEM)、X射线衍射(XRD)、傅里叶变换红外光谱仪(FTIR)等方法进行表征;芯片通过 I-V测试、SEM进行表征;组件测试在80K温度下进行,主要进行探测率、盲元率、非均匀性等测试,最终对双色组件进行了成像演示。

3 材料、芯片及组件性能表征

3.1 材料性能表征

3.1.1 材料表面

在前期的碲镉汞单色材料研究过程中华北光电技术研究所获得了高质量的单色碲镉汞材料,表面缺陷密度控制在200~300个/cm-2以内。

对于双色材料的生长,难点主要在以下两个方面:①各个不同组分碲镉汞层之间生长条件相差较大,尤其在短波碲镉汞吸收层到高组分碲镉汞阻挡层切换的过程中,十几度的温度调整导致材料表面温度出现较大波动,影响材料晶体质量及表面缺陷密度[1-7];②不同组分碲镉汞生长需要不同的CdTe/Te束流比,在束流切换过程中会对衬底表面的温度稳定性产生较大的冲击,从而降低材料晶体质量、增加表面缺陷密度[1-8]。在材料的工艺优化过程中,通过温度补偿、BandiT在线监测等手段,提高了材料的表面及晶体质量[1,7],双色短中波材料的表面宏观缺陷密度目前已经降到500个/cm-2以内,如图3所示。

图3 短中波双色碲镉汞材料表面显微镜照片(×200)Fig.3 Microscope picture of SW/MW dual-band MCT material

3.1.2 晶体质量表征

短/中波双色碲镉汞材料的晶体质量通过XRD进行表征。通过生长工艺的优化,X射线双晶衍射半峰宽(FWHM)在吸收层及阻挡层合计10~12μm厚度下可以稳定的控制在100arcsec以下,且在材料全表面分布均匀,表明材料的晶体质量及均匀性良好。

3.1.3 SEM截面测试

为了更直观地观察Si基双色HgCdTe材料结构,使用聚焦离子束(FIB)刻蚀碲镉汞材料,获得材料的截面信息,并使用SEM观察材料截面,如图4所示:短/中波双色碲镉汞材料短波层4.29μm,阻挡层1.15μm,中波层4.36μm,与材料的设计厚度4.5μm、1.2μm、4.5μm一致,体现出分子束外延对于材料工艺的良好控制。

3.1.4 傅里叶红外光谱测试

碲镉汞材料的组分测试通常使用傅里叶变换红外光谱仪(FTIR)。FTIR在叠层多波段碲镉汞材料测试中吸收边信号由相对低组分层即中波波段决定,而短波层、高组分阻挡层的组分和厚度及中波层的厚度需通过对测试结果曲线的拟合获得。如图5所示为测试结果并通过自主编程软件进行了拟合,三层的厚度分别为4.35μm、1.23μm、4.40μm,三层的组分分别为0.318、0.485、0.399。 FTIR与 SEM的测试结果一致,同时可以看出材料的组分和厚度得到准确的控制。

图4 双色碲镉汞材料结构SEM剖面图Fig.4 SEM profile of dual-band material

图5 傅里叶变换红外光谱测试Fig.5 Result of FTIR measurement

3.2 芯片性能表征

芯片采用半平面双注入结构,采用高密度等离子体干法刻蚀工艺制备短波台面,使用多腔室磁控溅射系统在表面生长ZnS/CdTe复合膜层进行钝化处理,然后通过B离子注入同时对中短波结构进行掺杂形成p-n结,使用Cr/Au/Pt电极体系完成芯片电学性能引出。

3.2.1 芯片I-V性能测试

使用半导体参数分析仪对芯片的I-V特性进行测试,芯片放置于液氮环境中,测试管芯从制备的面阵芯片边缘随机选取,测试结果如图6所示,其中,中波p-n结零偏阻抗为0.72 MΩ,短波p-n结零偏阻抗为2.36 GΩ,这说明芯片p-n结表现出较高的I-V性能,具备较好品质因子。

图6 p-n结I-V性能测试结果Fig.6 I-V curve of p-n junction

3.2.2 芯片管芯FIB测试

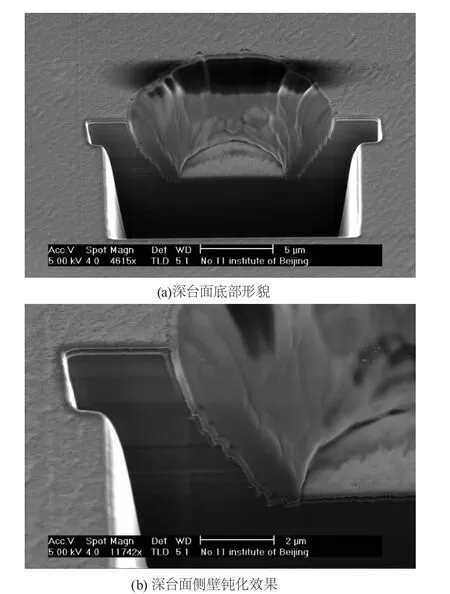

通过FIB观察了干法刻蚀后的深台面底部形貌,从图7(a)可以发现,高密度等离子体干法刻蚀工艺制备的深台面底部平滑,无聚合物及生成物产生,为制备性能良好的短波p-n结奠定重要基础;从图7(b)可以发现,使用多腔室磁控溅射系统在表面生长的ZnS/CdTe复合膜层可以将侧壁完全覆盖,对抑制p-n结漏电流起到重要作用。

3.3 组件性能表征

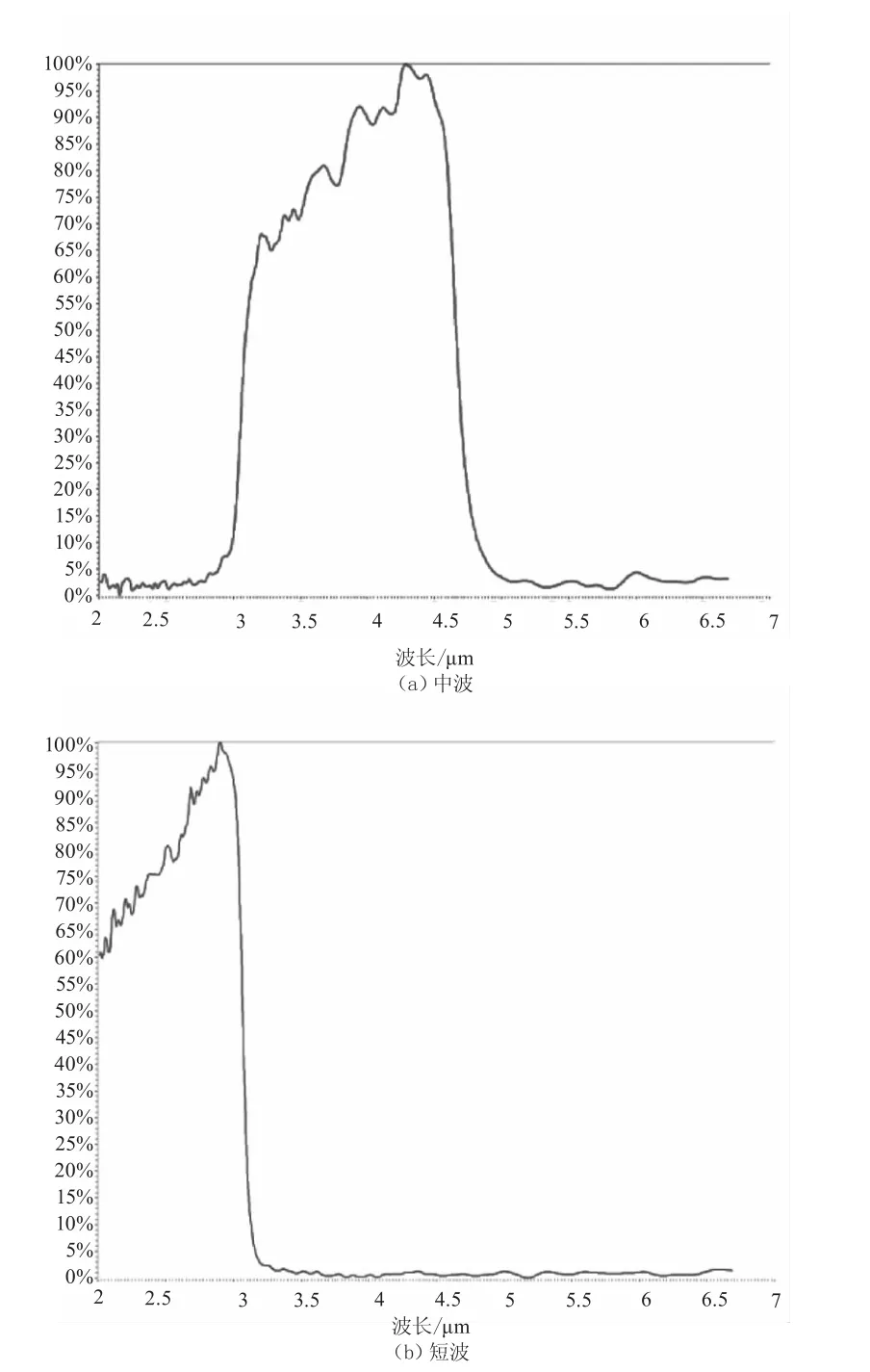

短中波双色芯片通过倒装互联与读出电路耦合、退火回流工艺处理后,装入到真空杜瓦中,形成短中波双色组件。在液氮温度下,使用PI红外焦平面测试系统对组件进行了测试。在中波20~35 K、3 ms积分时间,短波20~50 K、6 ms积分时间的测试条件下,盲元率、峰值探测率、响应率不均匀性为别为中波波段:1.84%、1.03×1011cm·Hz1/2/W、2.75%,短波波段:3.28%、8.23×1011cm·Hz1/2/W、7.98%。光谱测试结果如图8所示,中波、短波截止波长分别为4.75μm、3.05μm。从测试结果可以看出,中波波段性能相对较好,通过优化芯片版图设计提高占空比、优化工艺细节降低盲元率等针对性的优化后即可达到实用化要求;短波波段在盲元率、响应率不均匀性等方面存在较大提升空间,初步分析与光刻、刻蚀的质量及均匀性相关,后续需要持续的优化。

图7 器件SEM测试结果Fig.7 SEM Result of Device

图8 短中波双色组件光谱相应Fig.8 IR Response of SW-MW dual-band device

4 结 论

在单色材料基础上,通过对分子束外延工艺的优化,获得了表面光亮平整的高质量短/中波双色碲镉汞薄膜材料,材料表面缺陷密度控制在500个/cm-2以内;通过扫描电子显微镜可以看出各层之间界面陡峭;FTIR测试显示出获得材料组分厚度均匀且与设计值相符;XRD测试显示材料晶体质量良好;基于此材料制备出了短/中波碲镉汞器件,I-V测试性能良好;将双色芯片封装后进行了组件测试,测试性能良好。

致 谢:对折伟林、田璐、许秀娟等同志所做的相关工作深表感谢!