激光重熔喷涂涂层研究进展

杜辉辉,赵运才

(江西理工大学机电工程学院,江西赣州341000)

1 引 言

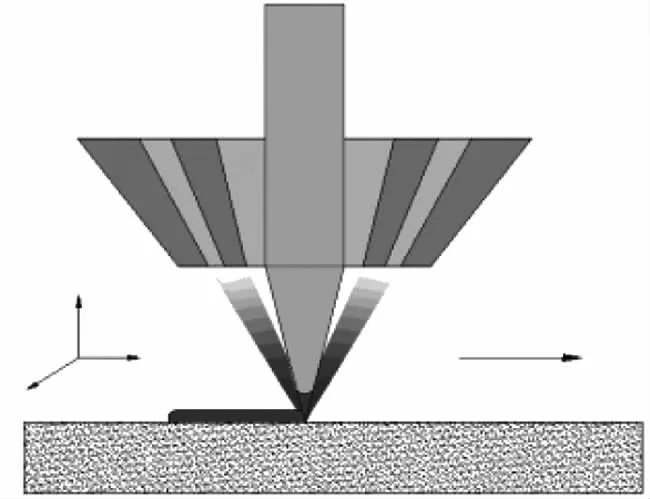

机械零件的失效往往是先从表面开始的,其芯部材料仍满足生产需求,表面失效导致巨大的经济损失和资源浪费,甚至危及人民生命安全。在零件表面喷涂涂层可以有效的达到表面防护效果,常用的表面喷涂方法有冷喷涂、火焰喷涂、电弧喷涂、等离子喷涂、激光喷涂、爆炸喷涂等。但喷涂后涂层内部仍存在较多缺陷,如孔隙和微裂纹较多、基体-涂层和涂层内部结合强度不足、易发生剥落和开裂、涂层呈现波浪层状堆叠,不能满足实际生产需要,对涂层进行重熔处理后可明显改善表面性能[1~5]。常用的重熔技术有钨极氩弧重熔、感应重熔、激光重熔、电子束重熔等。由于激光具有相位和波长一致、方向性强等特点,且随着大功率激光器的发展,激光处理表面技术也应运而生。相对于传统渗碳、渗氮等热处理技术,激光技术具有可选区加工、热变形小,可处理形状复杂的零件、对零件内部韧性影响小等特点。喷涂技术和激光技术的结合可以显著改善涂层性能,激光重熔技术可以基本消除喷涂时产生的孔隙和裂纹等缺陷,增加晶界数量并获得细晶组织,增强涂层内部和涂层—基体之间的结合强度,使普通材料获得优异的耐磨性,耐腐蚀性,抗热冲击性,高硬度,高疲劳强度等特点。图1为激光重熔示意图。

图1 激光重熔示意图Fig.1 Schematic diagram of laser remelting

本文综述了激光重熔和多种喷涂技术的复合加工工艺,在此基础上从激光重熔参数、应用和未来发展趋势三方面对激光重熔喷涂涂层研究工作进行了分析。

2 激光重熔参数

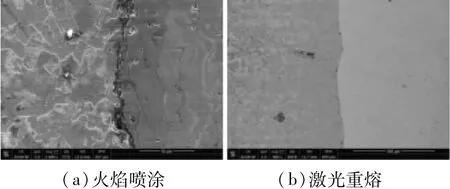

图2(a)为火焰喷涂后涂层-基体界面表面微观形貌,涂层表面呈现层状波浪堆叠,呈现机械结合,结合强度较差。这是因为在喷涂过程中,熔融和半熔融粒子与基体撞击后扁平化,形状不规则的粒子相互交错堆积形成层状结构;并且凹凸不平的基体表面和熔融粒子相互嵌合和堆叠,形成机械结合。图2(b)为激光重熔涂层-基体界面显微形貌。可以看出重熔后的涂层均匀致密,呈现冶金结合。这是因为激光重熔使基体部分融化,在“对流传质”作用下,元素相互扩散发生化学反应,形成牢固的冶金结合。

图2 重熔前后涂层-界面显微形貌图Fig.2 Interface microstructure of coating-substrate before and after remelting

由于激光重熔“快热快冷”的工艺特点,因此对于涂层材料,尤其是对塑性低、热膨胀系数、弹性模量和导热系数等与基体均相差较大的陶瓷材料来说,金属基体与涂层材料浸润性较差,导致涂层内部易出现微裂纹和孔洞。为防止涂层失效和保证质量,需对激光重熔参数进行优化。在某种意义上说重熔层的组织结构和性能是由激光重熔工艺参数决定的,主要的工艺参数包括激光功率、扫描速度和光斑直径,这些因素决定了涂层的质量和寿命。通过优化激光重熔工艺,消除或降低喷涂涂层组织结构的缺陷和不足,可获得优质涂层。

2.1 激光功率和扫描速度

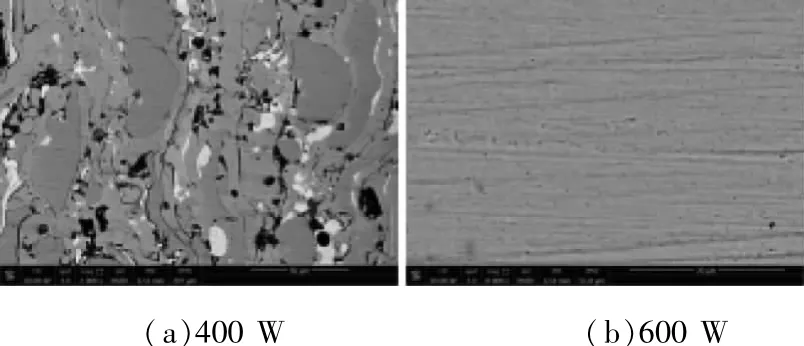

激光功率和移速是影响涂层质量的最主要因素,激光功率过低或移速过快导致输入能量不足以融化基体,无法实现冶金结合达到重熔目的,激光功率过高或移速过慢又会产生过烧现象,基体对涂层稀释度增大,降低了涂层强度。图3(a)为400 W激光重熔Ni/WC喷涂涂层显微形貌,可以看出激光重熔后并未消除原涂层波浪层状堆叠结构,涂层内部仍然存在较多孔隙和裂纹,这是因为激光输入能量功率过低未能完全融化原涂层,达不到激光重熔的效果。图3(b)为600 W重熔层显微形貌图。图中孔隙和微裂纹等缺陷基本消失,消除了层状堆叠结构,形成连续致密的重熔层。

图3 不同激光重熔功率涂层表面表面显微形貌图Fig.3 Surface micromorphology of different remelting power

Jagadeesh Sure等[6]研究了不同激光重熔功率密度(640 kW/cm2和 800 kW/cm2)对 Al2O3-40 wt%TiO2喷涂涂层组织结构和性能的影响,发现两种激光重熔功率密度下熔化涂层均能降低涂层不均匀性,主晶相为 β-Al2TiO5,并形成网格状裂缝。但重熔功率密度为640 kW/cm2时,激光熔化区域形成柱状生长特性,而在800 kW/cm2时消除了重熔层柱状生长特性,同时随着激光功率密度增加,由于减少了涂层的微观缺陷,涂层硬度显著增加和表面粗糙度减小。张明[7]在H13钢上采用火焰喷涂和激光重熔复合工艺制备金属粉末涂层。当激光功率为3 kW,扫描速度为55 mm/s时,重熔层抗疲劳裂纹级别从11级降到2级,500℃磨损体积和氧化增重相对于为未重熔前涂层分别减少了91%和90%。

胡岚[8]采用自动化喷涂系统在45#钢表面制备涂层,再用6kWIPG光纤激光系统对喷涂涂层做重熔处理,分别使用SEM和光学显微镜观察和测量重熔层显微形貌和孔隙率。实验结果表明:各参数对重熔效果影响主次顺序为激光功率>扫描速度>搭接步距;且当参数选择激光功率为1700 W,扫描速度10 mm/s,搭接步距2.1 mm时,重熔层的层状结构消除,孔隙率和显微硬度得到显著改善。

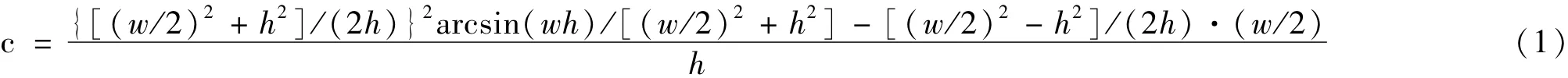

2.2 搭接率和厚度

激光光斑能量呈现典型的高斯分布,即光束中心能量高于边缘区域,因此在进行多道激光重熔实验时,搭接率的大小将直接影响重熔层表面平整度。搭接率过小会使各融道之间产生凹坑,而搭接率过大会影响表面粗糙度。两融道之间搭接率可由式(1),式(2)计算:

其中,w为熔覆宽度;h为熔覆高度;c为两融道之间中心距;ηc为搭接率。

贾卫平等人[9]采用电沉积复合镀层技术在NiCr20TiAl基体上制备镍基纳米 TiN涂层,利用YAG型脉冲激光器对喷涂涂层进行激光重熔处理。重熔时搭接率分别取0.2、0.3、0.4,结果表明:当搭接率为0.3时重熔层表面较为平整,过高或过低的搭接率不利于重熔层表面性能的提高。同时,朱刚贤等人[10]探讨了激光熔覆工艺参数对涂层表面平整程度的影响。分析计算了熔覆层平宽比(p=s/w)和平高比(p=s/h),指出恰当的选择激光工艺参数,可以有效的控制熔覆层的宽度和高度,进而选择最佳的搭接率,使重熔层获得良好的表面平整度。

涂层厚度是涂层制备时的重要参数,既要达到保护基体的效果,同时保证涂层不会失效。柯超等人[11]运用ANSYS有限元法模拟不同涂层厚度对涂层热力学的影响。研究发现:当制备的涂层厚度太薄时虽然热应力和膨胀系数较小,但是对涂层工艺要求很高;当涂层制备较厚时,受热应力和膨胀系数的影响,零件之间配合将会产生问题;并得出对于哈氏合金最佳厚度介于0.05~0.12 mm。同时,也有学者[12-13]探究了内部残余应力受涂层厚度的影响。实验结果表明:涂层表面残余应力随着涂层厚度的增加,由于应力累积效应,涂层内部残余应力呈上升趋势,并在达到一定厚度时,涂层萌发分层和开裂现象。

2.3 负离焦量和脉宽

负离焦量是调节激光了能量的主要方式,适当的离焦量可以保证重熔层—基体呈现牢固冶金结合的同时保证表面有良好的平整度。而脉宽是单脉冲激光作用时间,选择合适的脉宽参数可以有效的消除涂层内部裂纹和孔隙,使重熔层更加均匀致密。宁智等人[14]采用电化学纳米复合沉积工艺在45#钢表面制备Ni-TiN复合涂层,再利用YAG脉冲激光器进行激光重熔处理。实验发现:当脉冲宽度较低时,较短的激光作用时间将导致材料融化不充分;而当脉冲宽度较高时,涂层表面发生团聚,出现“包状物”影响表面质量;当负离焦量为10 mm,脉宽为7 ms时,Ti元素在重熔层表面分布均匀,表面强化效果最佳。分析其原因为:在脉冲激光重熔涂层时,脉冲宽度越小,所获重熔层晶粒越细小,起到细晶强化作用[15]。

2.4 纳米材料

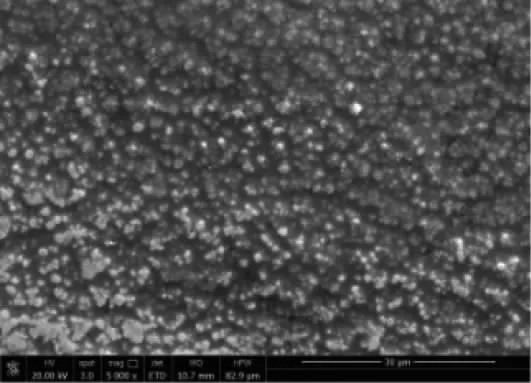

纳米颗粒具有独特的力学和表面性能,如小尺寸效应、量子效应和表面效应。纳米材料的加入能够细化晶粒尺寸,使晶界数量大幅增加,从而提升涂层塑性变形能力和力学性能。图4为添加纳米颗粒后重熔层表面微观形貌,可以看出,纳米粒子均匀的分布在涂层表面,起到“钉扎位错”的作用,降低晶体开裂趋势,提高涂层塑性变形能力,达到“硬质相+软基体”相结合的理想强化效果。

图4 添加纳米颗粒后重熔表面微观形貌Fig.4 Micro-morphology of remelted surface after adding nano-particles

张培磊[16]等人在CCS-B基体上采用激光熔覆和重熔制备了FeNiSiBNb非晶纳米晶复合涂层。利用能谱电镜、XRD、扫描电镜和EDAX分别测试涂层显微形貌和组织成分。实验结果表明:经激光重熔后的涂层与基体呈现好的浸润性,原涂层中的晶体相 Fe23B6,(Fe,Ni)3B2和 Ni4B3在重熔层中消失,说明重熔过程抑制了大部分晶体相的形成,获得非晶纳米晶复合涂层。同时,摩擦磨损实验表明:表面较高的非晶含量使得涂层硬度最高可达1369 HV,平均硬度达1200 HV,涂层平均摩擦系数为0.275,磨损形式主要表现为磨粒磨损和黏着磨损。

Yaqiong Ge等[17]采用超音速等离子喷涂系统在AZ31B镁合金表面喷涂了Al-Si+1wt%nano-Si3N4涂层,并采用连续波CO2激光器重熔涂层。结果表明:激光重熔涂层与基体间具有优异的冶金结合,细化了涂层的树枝状结构。涂层中的纳米氮化硅完全分解,重熔层主要由 Al,AlN,Al9Si,Al3.21Si0.47和Mg2Si相组成。此外,摩擦磨损实验表明重熔层显微硬度提高到200~514 HV0.05。

激光重熔工艺参数的优化选择可以有效减少重熔层的微观缺陷,提高重熔层致密度。因此,可通过对激光重熔工艺参数的控制,增加有益相并控制有害相的出现,消除原涂层内部波浪层状结构和微裂纹等缺陷,提高重熔层致密度和结合强度,从而达到表面改性的作用。

3 激光重熔喷涂涂层仿真研究

由于激光重熔是“急热骤冷”的冶金过程,并且在此过程中存在相变、传质、传热、对流和扩散的复杂的物理化学反应,因此很难在实验过程中对工艺参数进行精确测量。随着有限元软件的开发和完善,利用仿真软件对重熔过程进行模拟得到了广泛应用。

黄连杰等人[18]采用非线性热弹性塑性有限元模型模拟等离子喷涂ZrO2-8%Y2O3激光重熔层的应力场,制备并检测双层热障涂层与模拟结果做对比。结果发现:由于仿真过程中对模型进行了简化,如未考虑到熔池的流动性而作出与实际不相符的假设,导致实测结果比仿真值偏大,但是最终结果和仿真结果仍能较好的吻合,说明仿真模拟能够建立等离子喷涂ZrO2-8%Y2O3激光重熔模型。冯浩源等人[19]在单道重熔模型基础上增加表面效应单元SURF152,模拟了多道激光搭接重熔 ZrO2-8%Y2O3涂层的温度场。结果表明多道搭接重熔涂层时,前一道次会对后一道次有预热影响。过大的搭接率会影响熔池的均匀性,增大熔深差距;过小的搭接率会导致两道次之间涂层未熔,无法形成均匀致密的重熔层。李军等人[20]利用ABAQUS软件建立连铸机拉矫辊辊面温度场有限元模型,分析往复循环热应力对拉矫辊辊面的影响,并制备厚度为300μm的双层ZrO2陶瓷涂层。发现仿真结果和实验结果基本吻合,ZrO2能够降低涂层热应力,增加热循环次数,提高涂层寿命。

激光重熔伴随着复杂的物理化学反应,现有的数值模拟常常把重熔模型简化,如不考虑重熔过程中材料相变潜热的影响、不考虑热源的不均匀性、不考虑材料性质随温度的变化,导致模拟结果和最终测试结果有出入。充分考虑实际影响因素,建立可靠的有限元模型,能够有效减少仿真值和实际值的误差,使仿真结果与实际情况基本吻合,进而起到理论指导作用。

4 应 用

4.1 耐磨性和耐蚀性

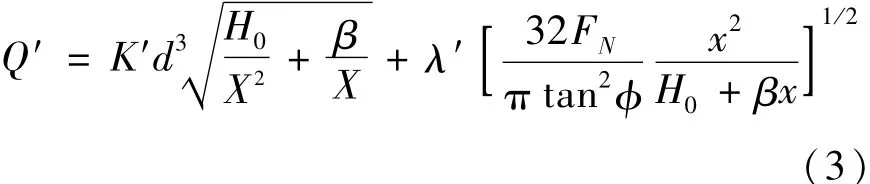

零件表面磨损和腐蚀是导致零件失效的最主要形式,经激光重熔后得到均匀致密的重熔层,基本消除了涂层内部的孔隙和裂纹,晶粒尺寸得到细化,晶界数量大幅增加,提高了重熔层硬度和塑性变形能力,有效的防止零件被磨损和侵蚀。根据Cloaco R理论,磨损体积计算如式(3)所示:

式中,Q′为磨损体积;K′为比例系数;d为硬质颗粒直径;H0为材料硬度;X为硬质相体积分数;λ′为硬质相脱落概率;FN为外部载荷;ψ为磨粒角度;β为常数。

由上式可知涂层耐磨性主要受硬质相颗粒直径、硬质相体积分数和脱落概率、外部载荷的影响。经激光重熔后涂层内部晶粒细化,硬质相颗粒尺寸减小同时数量增加,涂层塑性变形能力得到提升,降低了硬质相脱落的几率。因此在相同载荷下,激光重熔涂层磨损体积显著减少。

王超等人[21]利用爆炸喷涂技术在马氏体表面制备100μm厚Cr3C2-NiCr涂层,随后进行激光重熔处理。进行摩擦磨损试验后发现:基体、原始Cr3C2-NiCr和激光重熔后的重熔层磨损失重分别为 -288.9 mg, -7.9 mg, +0.4 mg,同时经激光重熔后的涂层表面锈蚀点较原始涂层减少。分析认为:重熔后的涂层硬度大于对磨件硬度,因此在无润滑介质的干滑动摩擦中,对磨件表面材料剥落粘附于重熔层表面导致质量增加,并且重熔后的涂层致密度提高,有利于耐腐蚀性能的改善。

陈正涵等人[22-23]采用冷喷涂技术在镍铝青铜上制备Cu402F涂层,研究激光重熔对镍铝青铜合金涂层组织性能的影响。重熔涂层自腐蚀电位Ecoor相对于基体和冷喷涂涂层分别提高了9.2%和18.2%;重熔层摩擦系数降低到0.141,磨损失重较基体减少了约46%。分析其原因为在磨蚀过程中摩擦和腐蚀的协同作用,导致磨损和腐蚀成正相关。A.Rico[24]等通过火焰喷涂在基体AISI1045碳素钢上制备了ZrO2(CaO)复合陶瓷涂层。在激光重熔处理后,基体表面形成连续致密的陶瓷涂层。由于喷涂涂层和激光重熔层都是由具有部分四方相的立方体ZrO2组成,涂层经过激光重熔后晶粒尺寸减小,微观组织结构致密、均匀,因此磨损性行为得到明显改善。

4.2 耐冲蚀性

水利机械中,叶片经常受到泥沙的冲蚀作用导致表面磨损严重。激光重熔可以细化晶粒,基本消除涂层内部孔隙和裂纹等缺陷,提高涂层塑性变形能力,达到“软基体+硬质相”相结合的理想重熔状态,从而提高涂层耐冲蚀性,提高零件使用寿命。杨可等人[25]使用YAG高能脉冲激光器对复合涂层进行重熔后,以26~40目不规则多角形石英砂以60°冲蚀角度处理2 min。研究结果表明:激光重熔使涂层中亚稳相 γ-Al2O3向稳定相 α-Al2O3转变[26],形成了α-Al2O3+TiAl2O5稳定结构,消除了等离子喷涂涂层内部的层状结构和孔隙等缺陷。此外,激光重熔后涂层内部形成稳定的相结构,平均硬度由564.3提升至989.4 HV0.2;涂层内部晶粒细化,晶间距减小,形成紧密排列的柱状晶结构;因此涂层耐冲蚀性能得到极大提升。

4.3 抗热冲击性

热障涂层是沉积在耐高温基体表面的陶瓷涂层,起到提高基体工作温度和高温抗腐蚀力、减少能耗、延长热端使用寿命等作用。被广泛应用在航空航天、喷嘴、汽轮机、燃烧室和叶片等场合。激光重熔可以显著提高热障涂层的结合强度,消除涂层内部缺陷,改善涂层质量。

张军营等人[27]在4Cr5MoSiV1涂层表面制备0.2 mm热障涂层,再用5 kW横流CO2激光器做重熔处理。激光重熔可以降低由热膨胀系数不一致引起的失配应力,封闭原涂层内部的孔隙和裂纹,重熔层表面开始出现裂纹和最终失效的热循环次数分别由14和32次提高到43和94次,热循环次数提升了3倍。分析认为:激光重熔后熔融层为柱状晶组织,而晶间间隔为热膨胀提供了空间,有效的降低了热膨胀时的体积效应;同时激光重熔“快速加热快速冷却”的工艺特点使涂层表面出现网状裂纹,从而提高了涂层应变容限,抑制了层间裂纹的扩展,进而提高涂层抗热冲击性能。

5 结 语

激光重熔技术消除了喷涂涂层内部层状结构,细化了晶粒和增加晶界数量,提高涂层塑性变形能力,抑制了涂层中孔隙和微裂纹的产生和发展,大幅提高涂层耐磨性、耐腐蚀性、耐冲蚀性和抗热冲击性,使普通金属材料获得优良的力学性能。由激光重熔对涂层表面改性显著影响,相信其应用范围将会越来越广泛。通过现有激光重熔技术的分析和总结,对以后研究重点有以下几点展望:

(1)在激光重熔技术快速凝固和复合涂层精细结构方面从理论上对做出深入的研究,揭示激光重熔过程本质。

(2)从工艺上对涂层的构成和质量进行控制与改进,以减少重熔后的热应力和组织应力,改善涂层的摩擦学性能。根据现有的解决方案及作者见解,可以从两个方面开展相关研究工作。①建立起重熔工艺—微观组织结构—摩擦学性能的系统体系,探寻其内在的关联性,实现对激光重熔工艺参数的优化选择,从而制备耐磨性能优良的激光重熔涂层。②改善涂层材料和涂层结构,对涂层微结构进行调控,如添加纳米颗粒提高涂层表面性能,有效缓解涂层裂纹的产生和扩展。

(3)运用有限元仿真模拟技术模拟重熔过程中实际温度场和应力场,建立仿真模型。

(4)研究新工艺、新技术,实现工艺过程简单、低耗、绿色、节约、高效。