碲锌镉衬底晶向对碲镉汞薄膜表面形貌的影响

杨海燕,周晓珺,侯晓敏,何越阳

(华北光电技术研究所,北京100015)

1 引 言

碲锌镉材料和碲镉汞材料具有一样的闪锌矿结构,通过调整锌组分可实现两者之间晶格上的完全匹配,并且这种材料对红外光完全透明,因此是制备高性能碲镉汞红外焦平面探测器不可或缺的衬底材料。(111)面是闪锌矿结构原子层密度最高的晶面,从微观上看也是最平整的表面,一般情况下,液相外延生长碲镉汞薄膜都在〈111〉晶向上进行,外延材料甚至可以得到原子级平整的光亮表面[1]。

碲锌镉衬底和碲镉汞外延材料之间的晶格匹配会对外延层的质量产生直接影响[2]。表面形貌是衡量外延材料质量的重要指标之一。碲锌镉晶向和(111)面的偏角应被控制一定范围内,以保证外延以邻位面方式生长,晶向偏离越大,外延材料表面台阶越严重,甚至会影响薄膜的生长[3-5]。衬底晶向偏差的控制也可以避免在外延过程引入失配位错,从而获得低位错密度的碲镉汞外延材料[6-8],进而获得高性能的长波材料[9-10]。晶格匹配也会影响材料固—液界面的平整性,在负失配条件下,处于张应力状态的外延材料在外延过程中容易形成微裂纹,进而引起回熔再生长,结果导致外延层和衬底之间的界面出现起伏,幅度可高达2μm左右[11]。因此,衬底晶向的精确控制对保证碲镉汞薄膜的质量是至关重要的。

作为体材料的碲锌镉材料却面临单晶生长困难的问题,因此可用于薄膜外延生长用的合格碲锌镉衬底的获得首先需要对多晶体材料进行定向切割,然后经过粗磨、细磨、抛光等多道加工工艺[12-15]。另外,由于晶格失配所导致的缺陷密度要高出1个数量级以上,异质衬底上的碲镉汞外延技术的发展受到了限制,所以,髙性能碲镉汞红外焦平面器件的研制和生产以及雪崩型、高温工作型等第三代碲镉汞红外焦平面技术的研究和发展还得依赖于碲锌镉衬底材料[1]。因此,本文探讨了碲锌镉衬底晶向对液相外延碲镉汞薄膜表面形貌的影响,并研究了衬底晶向偏差大的来源及解决方法。

2 实验方案

利用定向仪对经过粗磨、细磨、机械抛光、化学抛光等加工工艺的碲锌镉衬底进行定向,然后选择不同晶向偏差的衬底样品进行相同的液相外延工艺,对其表面相貌进行观察和比较,以考察衬底晶向偏差程度对液相外延碲镉汞薄膜表面形貌的影响。然后追踪衬底在加工过程中晶向偏差的变化,分析碲锌镉衬底晶向偏差的可能来源及解决方法。

3 实验结果及讨论

3.1 碲锌镉衬底晶向偏差对液相外延碲镉汞薄膜表面形貌的影响

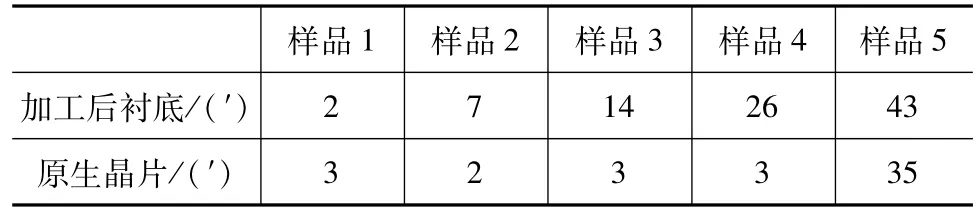

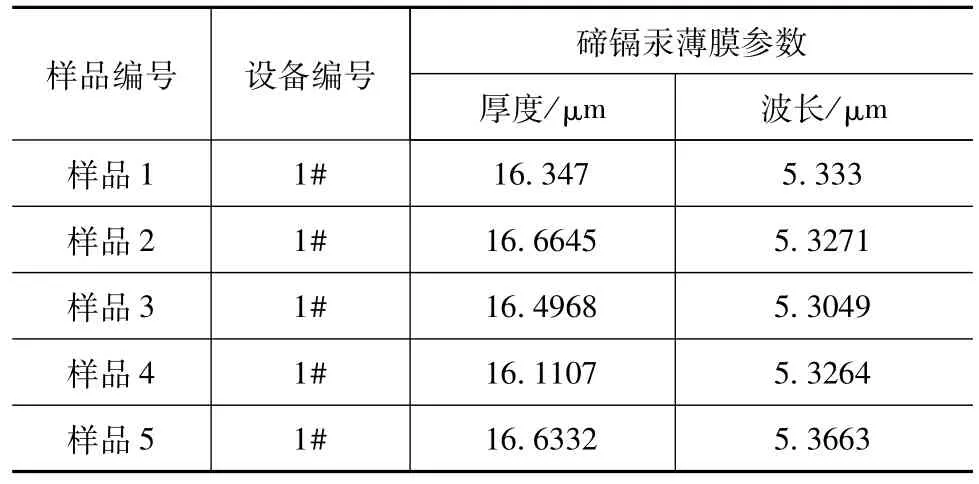

利用定向仪对原生晶片(原生晶片为体晶经定向切割后的晶片,该晶片未经过后续的粗磨、细磨等加工过程)及经过粗磨、细磨、机械抛光、化学抛光等加工工艺的碲锌镉衬底进行定向,样品测试结果如表1所示,图中数据为晶向偏离〈111〉方向的偏差程度。采用相同液相外延工艺及设备对加工后的衬底样品进行薄膜生长,液相外延后薄膜参数如表2所示,薄膜形貌如图1所示。

图1 五种样品液相外延后的形貌对比Fig.1 The surface morphology of HgCdTe film epitaxied on five CdZnTe substrate samples

表1 五种样品定向结果对比Tab.1 The orientation deviation of five CdZnTe substrate samples before and after processing

表2 五种样品外延后的碲镉汞薄膜参数Tab.2 The parameters of HgCdTe film epitaxied on five CdZnTe substrate samples

通过表1中加工完的碲锌镉衬底和原生晶片之间的晶向偏差程度的对比,可以发现衬底样品在后续的加工过程中晶向均发生了不同程度变化,大部分样品(除样品1)的晶向偏差程度变大。由图2可以看出,当衬底晶向偏差大于 12′(图 1(c)),即0.2°时,碲镉汞薄膜表面会出现富集的台阶面,偏差再大时(图1(d))外延层属台阶面生长,台阶面富集,表面形貌差,在台阶面前端有Te夹杂现象,当偏差更大时(图1(e)),虽然碲镉汞薄膜表面没有出现台阶面,但整个表面形貌与图1(a)、图1(b)相比差很多。因此,加工完的碲锌镉衬底的晶向和(111)面的偏角应被控制在0.2°以内,以保证外延以邻位面生长方式进行。

3.2 碲锌镉衬底在加工过程中的晶向变化

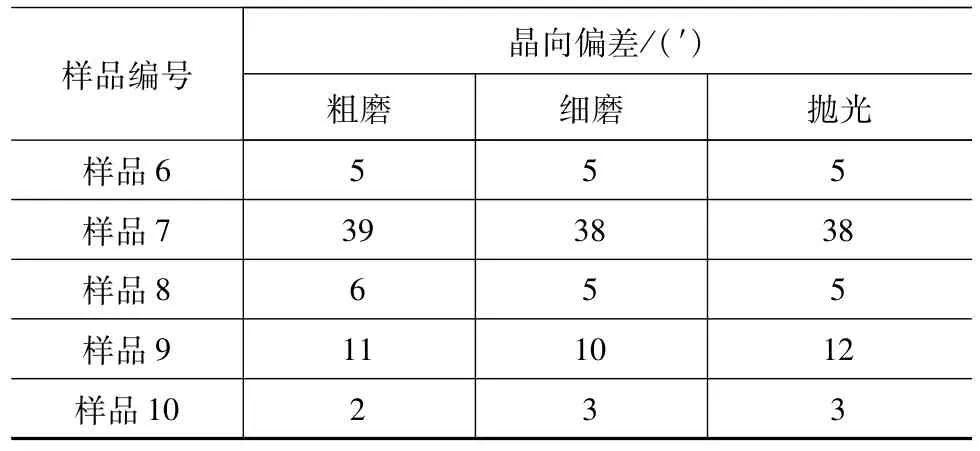

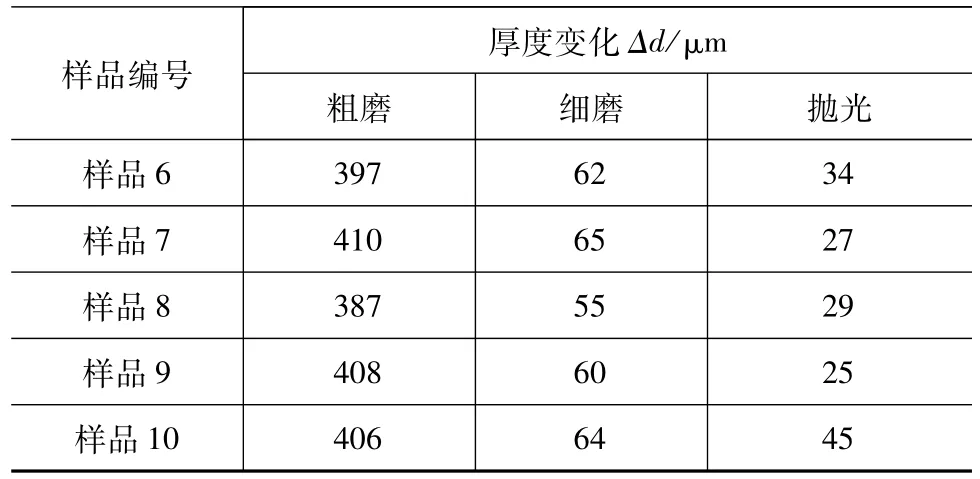

由表1可以看出原生晶片在经过后续的加工后,晶向偏差发生明显变化,尤其是样品2至样品5,说明后续的加工工艺在减薄原生晶片的过程中会对衬底晶向产生明显影响。因此,选择碲锌镉衬底样品,利用定向仪对其晶向偏差在加工过程中的变化进行追踪,如表3所示。衬底样品在加工过程中的厚度变化如表4所示。

表3 碲锌镉衬底样品在加工过程晶向变化Tab.3 The orientation deviation of five CdZnTe substrate samples during processing

表4 碲锌镉衬底样品在加工过程中厚度变化Tab.4 The thickness changes of five CdZnTe substrate samples during processing

由表3可以看出衬底在粗磨后外延前的晶向偏差基本没有大的变化。对比表4可以看出,原生晶片在经过粗磨后,厚度减薄400μm左右,在此减薄过程中衬底晶向变化的可能性很大,如图2所示,右侧箭头为碲锌镉晶片减薄方向,假设晶片长度l为25 mm,碲锌镉晶片厚度d为1 mm,当减薄偏差厚度Δd为100μm时,根据公式(1):

可以算出晶向偏差角θ约为13.8′,即当在大幅度的厚度减薄过程中,如果减薄不均匀或发生偏差就会对衬底晶向产生明显影响,而后续的细磨及抛光过程均不会产生较大的厚度变化,因此晶向变化的也比较小。

图2 减薄示意图d-碲锌镉晶片厚度;Δd-减薄偏差厚度;l-晶片长度;θ-晶向偏差角Fig.2 The diagram of thinning

因此,碲锌镉衬底晶向偏差大的主要原因来源于碲锌镉晶体初次定向切割后的加工过程,尤其是减薄厚度较大的粗磨过程。针对该问题可以采用粗磨后二次定向来对碲锌镉衬底进行进一步筛选,减少由于衬底晶向偏差大造成的碲镉汞薄膜形貌及质量下降,进而保证探测器器件性能。

4 实验结论

利用定向仪对原生晶片及加工后的碲锌镉衬底的晶向进行定向比较,可以发现碲锌镉晶体在初次定向切割后的加工过程中晶向会发生明显变化,这会对液相外延碲镉汞薄膜的表面形貌产生明显影响。通过进一步利用定向仪对衬底加工过程中的晶向偏差进行追踪测定,发现碲锌镉衬底的晶向在粗磨工艺后不会发生较大变化,这是由于粗磨工艺会造成较大的厚度减薄,在该过程中如果减薄不均匀或发生偏差就会对衬底晶向产生明显影响,因此,可以将粗磨后衬底的再次定向结果作为进一步筛选碲锌镉衬底的依据,以保证液相外延碲镉汞薄膜的质量。