Fe60Cr5Mo2Ni2W2Mn1C4Si7B17非晶合金的纳米压痕力学性能

,, ,

(南京工业大学机械与动力工程学院, 江苏省极端承压装备设计与制造重点实验室,南京 211816)

0 引 言

非晶合金是采用快速凝固冶金技术制备的具有优异力学、物理和化学性能的一种新型材料[1]。铁基非晶合金是最早进入商业应用市场的非晶合金,相较于其他锆基[2]、钯基[3]等常见的非晶合金,其成本较低、制备方便。目前,铁基非晶合金得到了越来越多的应用,如:铁基非晶带材[4]因具有优异的电磁性能而应用于变压器、电机用铁芯等;铁基非晶涂层[5]因具有卓越的耐腐蚀、耐磨损和耐高温性能而大量应用于石油、电力等行业设备的防护方面,并取得了显著的成效,节约了大量资源;块体铁基非晶[6],主要指铁基非晶合金钢,因具有高强度和高硬度等特点,作为特种结构材料在军工等领域得到了广泛应用。

铁基非晶合金的力学性能研究受到了研究人员的广泛关注[1];但由于目前铁基非晶合金的非晶形成能力不强,最大临界尺寸仅为16 mm,所得铁基非晶合金大多以薄带或涂层形式存在,因此相应的拉伸或压缩等常规力学性能测试较难开展。此外,蠕变性能是结构材料的重要性能[7],是保证材料长期服役的关键因素,获得非晶合金的蠕变性能参数对于其将来在结构材料方面的应用非常重要。纳米压痕测试力学性能的方法省时省料,尤其适用于非晶薄带等尺寸小、硬度高的材料[8]。利用纳米压痕方法测试新型非晶合金力学性能的研究也已有较多报道[9-11]。因此,作者采用单辊甩带法制备了新型Fe60Cr5Mo2Ni2W2Mn1C4Si7B17非晶合金,应用纳米压痕方法研究了加载速率和峰值载荷对此非晶合金力学和蠕变性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料均为单质金属,纯度均高于99.9%,由北京翠铂林有色金属技术开发中心提供。按照成分为Fe60Cr5Mo2Ni2W2Mn1C4Si7B17进行配料,使用DHL-400型电弧熔炼设备,在高纯氩气保护下冶炼得到母合金锭;将母合金锭破碎,熔化后使用XC-500型甩带设备进行铜辊甩带,石英管喷嘴距离铜辊约1 mm,铜辊线速度约50 m·s-1,顶吹气体压差约为0.05 MPa,制备得到厚度约50 μm,宽度2~3 mm的合金薄带。

1.2 试验方法

利用Smartlab TM 9KW型X射线衍射仪(XRD)分析试验合金的物相组成,采用铜靶,Kα射线,扫描步长0.02°,扫描范围30°~90°,扫描速率10(°)·min-1。将试验合金弯曲断裂后,使用Phenom ProX型扫描电镜(SEM)观察断口形貌。将试验合金用强力胶黏合在金属平面上,经精磨抛光,酒精清洗后,在Hysitron TI Premier型纳米压痕系统(最大许用载荷为12 mN,载荷和位移分辨率分别为1 μN和1 nm)上进行纳米压痕试验,测得载荷-位移曲线,压头为金刚石Berkovich压头,测试温度为室温,加载速率与卸载速率保持一致,峰值载荷的保持时间均为10 s。当峰值载荷为12 mN时,加载速率分别为1,2,3,4,5 mN·s-1;当加载速率为1 mN·s-1时,峰值载荷分别为3,5,7,9,12 mN。在每组工艺参数下进行5次纳米压痕试验,对试验结果进行平均处理。为避免压痕相互作用,相邻压痕的距离超过1 μm。纳米压痕硬度由试验仪器直接测得。

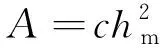

根据纳米压痕试验得到的载荷-位移曲线可计算得到试验合金的卸载刚度S,其值为完全弹性卸载段卸载曲线的斜率,如图1所示(hf为完全卸载后的压痕深度,hmax为压头最大压入深度)。应用Oliver-Pharr法计算复合响应模量,从而得到试验合金的弹性模量,计算公式分别为

(1)

(2)

(3)

式中:Er为复合响应模量;β为压头形状校准参数,取1.034;A为压头与试验合金的接触面积;c为压头系数,取24.56[12];hm为达到峰值载荷时的压头压入深度;Ei为压头的弹性模量,取1 140 GPa;νi为压头泊松比,取0.07;E为试验合金的弹性模量;ν为试验合金的泊松比,取0.34。

图1 纳米压痕试验的典型载荷-位移曲线Fig. 1 Typical load-displacement curve by nanoindentation test

在保载阶段,试验合金发生蠕变变形;将保载阶段的位移-时间曲线进行归零化处理,得到蠕变位移和时间的关系曲线。

2 试验结果与讨论

2.1 物相组成及微观形貌

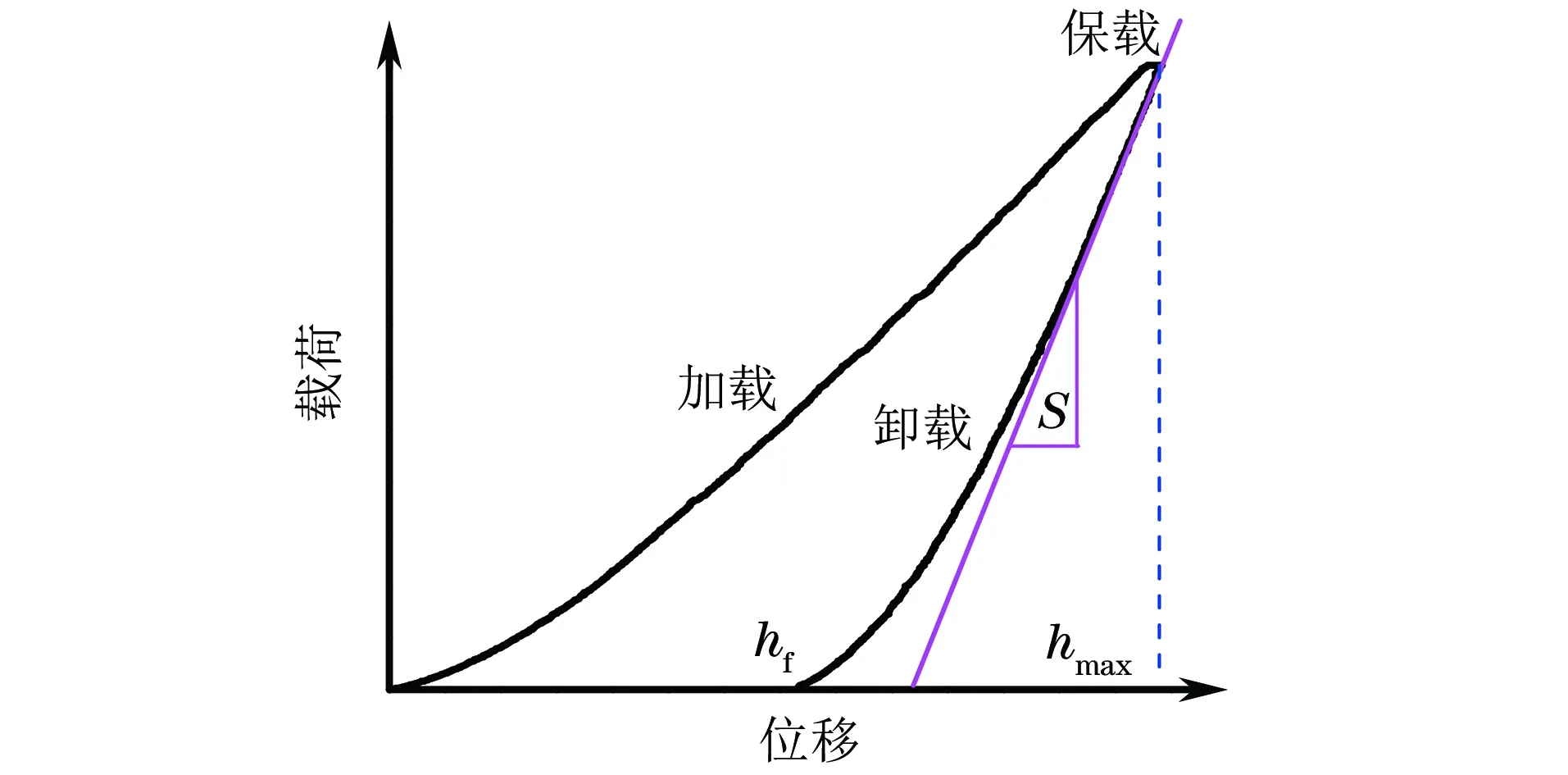

由图2可以看出:试验合金均为2~3 mm宽的薄带形状,其XRD谱在43°附近出现典型非晶的特征漫散射峰,说明试验合金为完全非晶态,该合金具有非常好的非晶形成能力。

图2 试验合金的外观和XRD谱Fig.2 Appearance (a) and XRD spectrum (b) of tested alloy

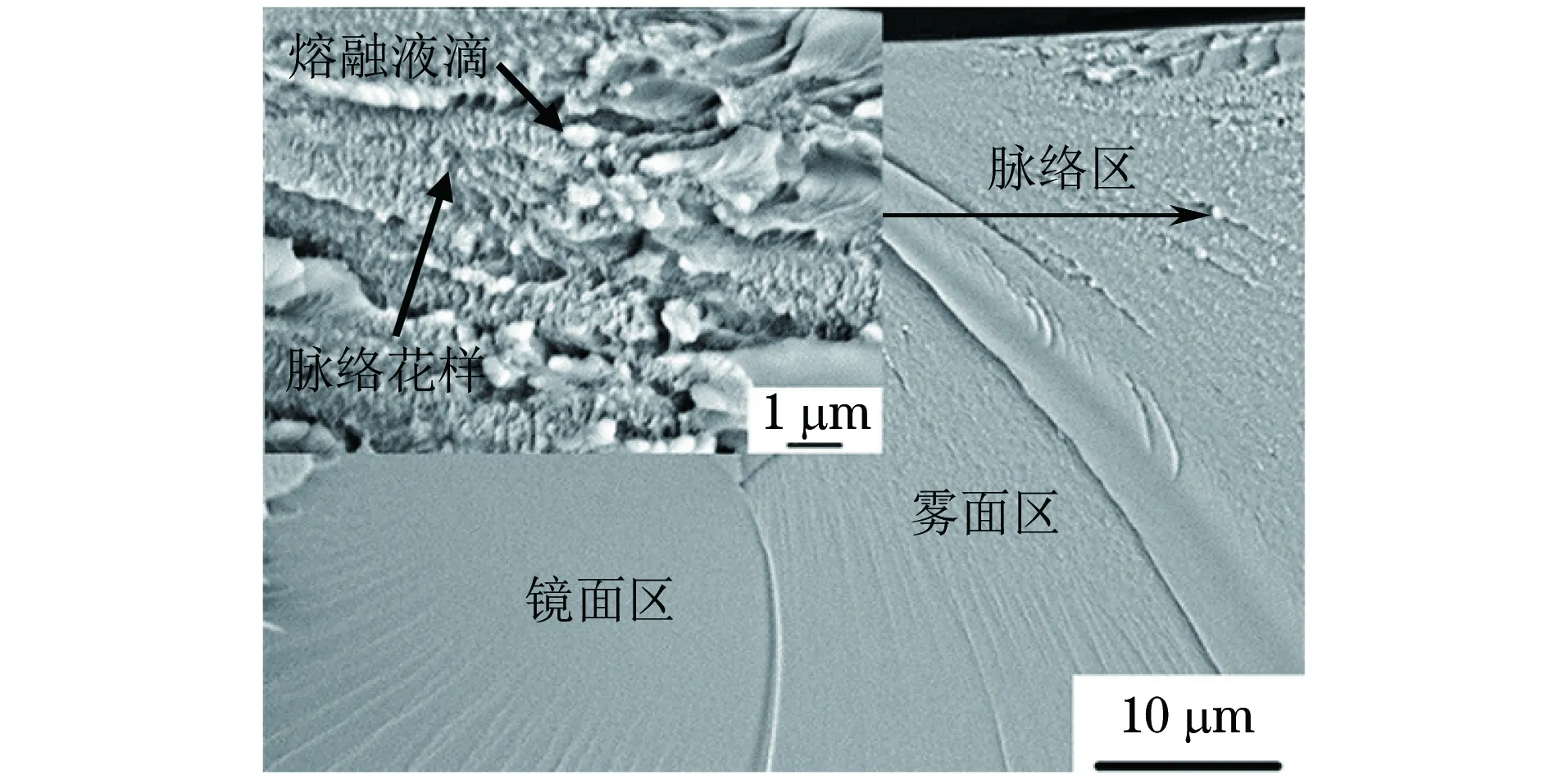

由图3可以看出:试验合金的断口比较平滑,呈现典型的非晶合金脆性断裂形貌;断口可以分为镜面区、雾面区和脉络区,3个区域交替重复出现,这与裂纹扩展速率的起伏有关[13];脉络区存在非晶合金断裂时常见的脉络样花纹,但花纹尺寸较小,约为200 nm,这是由剪切带塑性变形产生的;由于断裂时弹性能的快速释放,脉胳区发现若干由熔融液滴形成的颗粒,尺寸为200~500 nm,这也是非晶合金断裂的重要特征[14]。

图3 试验合金的断口SEM形貌Fig.3 Fracture SEM image of tested alloy

2.2 纳米压痕力学性能

2.2.1 载荷-位移曲线

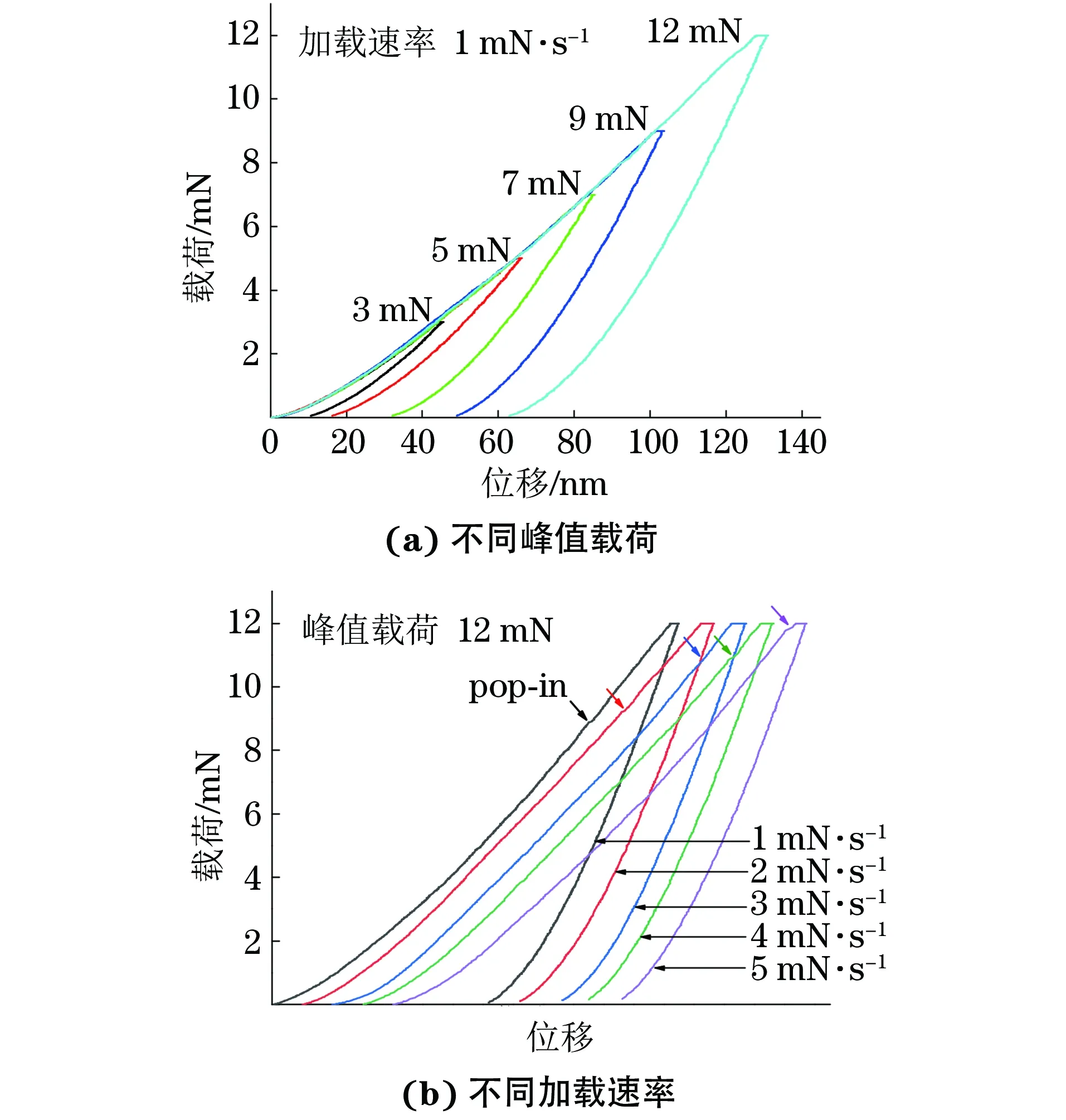

由图4可以看出:当加载速率为1 mN·s-1时,随着峰值载荷的增加,试验合金的最大压入深度(即最大位移)不断增大;不同峰值载荷下的加载曲线基本重合,说明试验合金具有较好的结构均匀性;当峰值载荷为12 mN时,不同加载速率下的载荷-位移曲线相互重合(为便于观察,曲线进行了平移处理),且加载曲线上存在微弱的pop-in现象,加载速率越小,pop-in现象越早出现。

图4 在不同峰值载荷和不同加载速率下进行纳米压痕试验时试验合金的载荷-位移曲线Fig.4 Load-displacement curves of tested alloy during nanoindentation test under different peak loads (a) and at different loading rates (b)

2.2.2 纳米压痕硬度和弹性模量

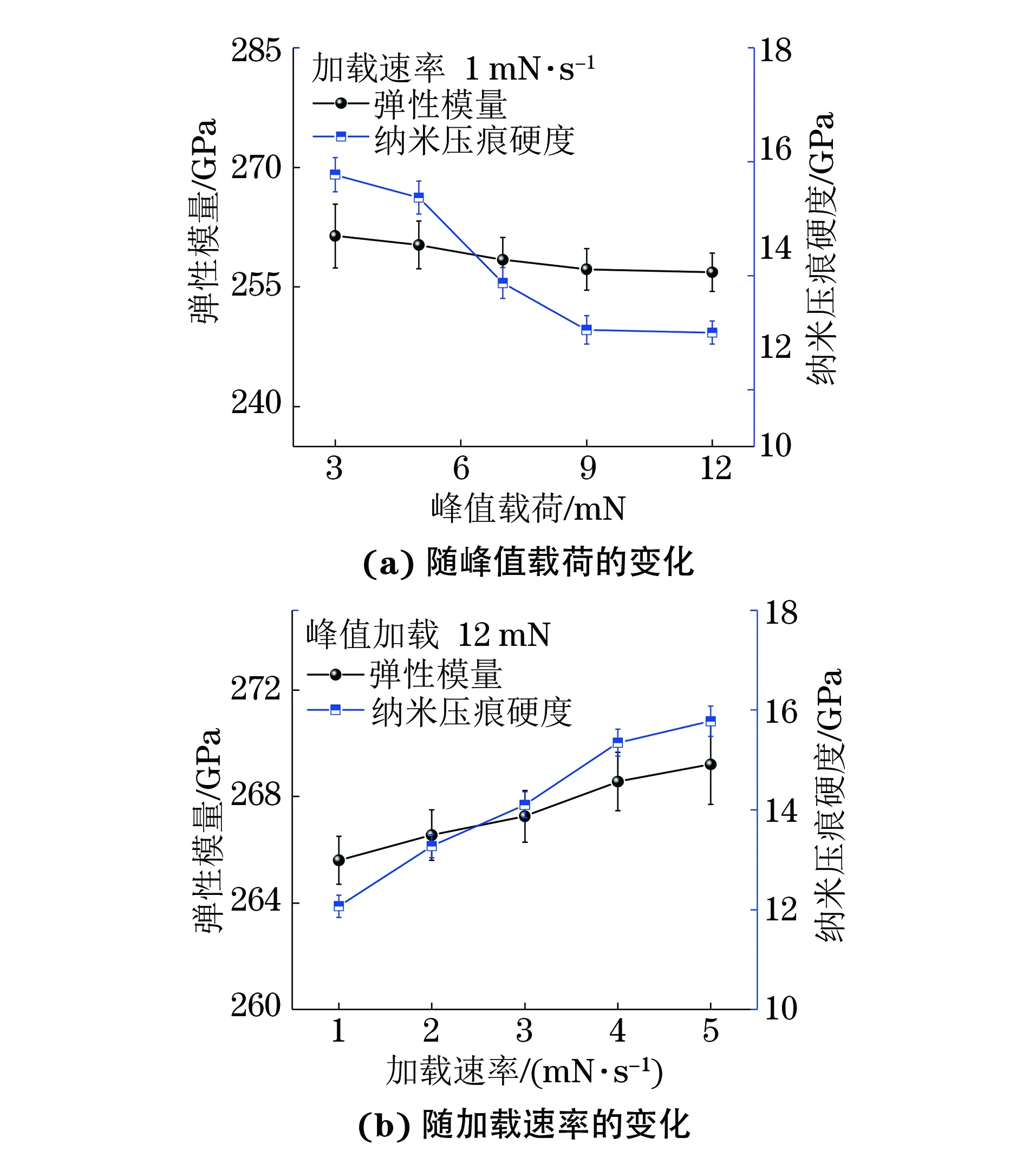

图5 试验合金的弹性模量和纳米压痕硬度随峰值载荷和加载速率的变化曲线Fig.5 Modulus of elasticity and nanoindentation hardness vs peakload (a) and vs loading rate (b) curves of tested alloy

将峰值载荷以及由载荷-位移曲线得到的压入深度和卸载刚度代入式(1)、式(2)和式(3),计算得到试验合金的弹性模量。由图5可知,试验合金具有较高的纳米压痕硬度和弹性模量。随着峰值载荷的增加,试验合金的纳米压痕硬度先下降,当峰值载荷达到9 mN后趋于恒定;试验合金的弹性模量随峰值载荷的增加变化不大,仅呈微弱的下降趋势。峰值载荷越大,则压入深度越深。由此可见,试验合金的纳米压痕硬度随压入深度的增大而减小,出现了“尺寸效应”,这可能与表面氧化和尖端钝化有关。此外,近年来发展起来的基于位错理论的应变梯度塑性理论[15-16]也能很好地解释此尺寸效应:非晶合金在发生非均匀塑性变形时会产生额外的缺陷,即自由体积缺陷;自由体积随着压入深度的减小显著增大,导致纳米压痕硬度的增大。随着加载速率的增加,试验合金的纳米压痕硬度和弹性模量均增大。较大的加载速率意味着较高的应变速率,根据非晶合金自由体积理论[17]:非晶合金在受到外力作用变形时伴随着自由体积的产生和湮灭;当应变速率增加时,单位时间内参与流动的原子数增加,原子的跃迁需要更多的自由体积支持,因此自由体积湮灭速率加快,使得体系黏度加速增大,材料抵抗变形的能力提高,宏观上表现为纳米压痕硬度的提高。

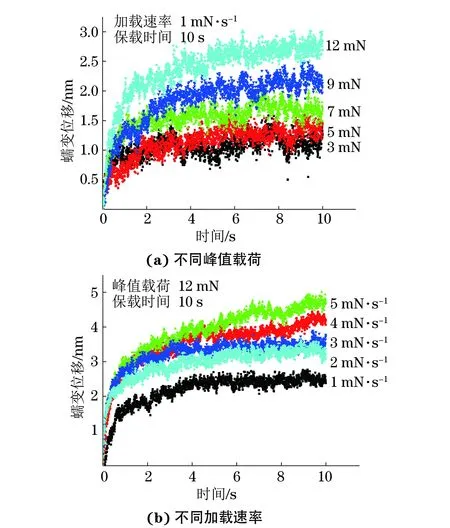

图6 不同峰值载荷和不同加载速率下纳米压痕试验保载过程中试验合金的蠕变位移-时间曲线Fig.6 Creep displacement vs time curves of tested alloy during load holding of nanoindentation tests under different peak loads (a) and at different loading rates (b)

2.2.3 蠕变行为

由图6可以看出,试验合金的纳米压痕蠕变过程可以分为快速蠕变和稳态蠕变2个阶段,未出现由传统蠕变试验得到的蠕变第三阶段。

利用经验公式对试验得到的蠕变位移和时间进行拟合[12],经验公式为

hc=atb+kt

(4)

式中:hc为蠕变位移;t为时间;a,b,k均为系数。

所得拟合曲线和试验数据吻合得较好,相关系数R2均大于0.950。

根据Berkovich压头的几何相似性进行纳米压痕蠕变试验的等效应力和等效应变速率计算。蠕变过程中的载荷为纳米压痕试验的峰值载荷,恒定不变。等效应力和等效应变速率的计算公式分别为

(5)

(6)

在恒定温度下,稳态蠕变阶段的等效应变速率和等效应力存在以下关系[18]:

λσn

(7)

式中:λ为材料常数;n为蠕变应力指数。

式(7)两边取对数,得到

λ+nlnσ

(8)

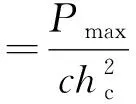

以加载速率1 mN·s-1,峰值载荷为12 mN下的蠕变位移-时间曲线[见图7(a)]为例,对蠕变应力指数和材料常数的计算过程进行说明。在图7(a)中的蠕变位移-时间拟合曲线的稳态蠕变阶段上取值,代入式(5)和式(6),计算得到不同时间对应的等效应力和等效应变速率。利用式(8)对计算得到的等效应力和等效应变速率进行拟合,拟合曲线见图7(b),由该曲线的斜率和截距即可得到蠕变应力指数n和材料常数λ的值。按照上述方法即可拟合得到不同峰值载荷和不同加载速率下的蠕变应力指数和材料常数。

图7 拟合得到试验合金的蠕变位移-时间曲线和稳态蠕变阶段-lnσ曲线Fig.7 Fitting curves of creep displacement vs time (a) and vslnσ during steady state creep(b) of tested alloy

图8 试验合金的最大蠕变位移和蠕变应力指数随峰值载荷和加载速率的变化曲线Fig.8 Maximum creep displacement and creep stress exponent vspeak load (a) and loading rate (b) curves of tested alloy

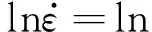

由图8可以看出,试验合金的最大蠕变位移随峰值载荷或加载速率的增加而增大,蠕变应力指数随峰值载荷的增加而增大,随加载速率的增加而减小。在试验载荷范围内,试验合金的纳米压痕蠕变行为与文献[9]和文献[19]中的结果相符,可见试验合金的蠕变位移与峰值载荷有密切关系。较大的峰值载荷会造成更大区域的原子重排,从而导致较大的蠕变位移。蠕变应力指数随峰值载荷的变化趋势与传统晶态金属的一致,较常见的解释为:在小载荷下,自扩散现象占主导,随载荷的增大,蠕变过程向位错蠕变演变,从而导致蠕变应力指数的显著增大;在大载荷下,压头压入深度较大,导致合金变形较大,更大范围内的原子进行重排适应,同时较高的载荷造成局域范围内更多的自由体积湮灭,塑性流动不均匀,塑性形变受到抑制,从而导致了更大的蠕变应力指数[20]。

加载速率越小,则加载时间越长,原子有更多时间进行扩散重排,剪切带也越早开动,图4(b)中的pop-in现象验证了这一点[21],塑性变形提前发生,因此到了保载阶段,蠕变位移减小;低的应变速率会导致自由体积产生较少,塑性流动不均匀,使得蠕变应力指数较高;随加载速率增大,原子重排过程中自由体积的产生速率增大,导致蠕变阶段多重剪切带形成并发生扩展,材料的塑性流动更加均匀,材料局域软化,因此蠕变应力指数降低。

拟合得到的不同峰值载荷和不同加载速率下试验合金的材料常数λ在1.3×10-6~1.4×10-6之间,可见峰值载荷和加载速率等因素对材料常数基本没有影响。

通常情况下,由于具有短程无序结构,非晶合金的强度较其对应晶态合金的有极大的提高,其蠕变应力指数较常规晶态合金的更高。非晶合金在室温下出现纳米压痕蠕变现象的主要原因是局部的高应力造成局域剪切带的形成和扩展,使非晶合金发生软化,从而发生蠕变。

3 结 论

(1) 采用甩带法成功制备得到完全非晶态的Fe60Cr5Mo2Ni2W2Mn1C4Si7B17非晶合金,此非晶合金具有较高的硬度和弹性模量,不同峰值载荷和不同加载速率下的纳米压痕硬度基本不低于12 GPa,弹性模量高于255 GPa。

(2) 随着峰值载荷的增大(即压入深度的增大),试验合金的纳米压痕硬度减小,出现了较明显的尺寸效应,弹性模量也略有降低;随着加载速率的增加,纳米压痕硬度和弹性模量均增大。

(3) 在纳米压痕试验的保载阶段,试验合金发生蠕变,其最大蠕变位移随峰值载荷或加载速率的增加而增大;蠕变应力指数有较明显的峰值载荷和加载速率敏感性,随峰值载荷的增加或加载速率的减小而增大。