硅含量及苛化方法对竹浆绿液苛化白泥的影响

林 涛 田杏欢 殷学风 张鼎军 付 玥 范 晶

(陕西科技大学轻工科学与工程学院,陕西省造纸技术及特种纸品开发重点实验室,轻化工程国家级实验教学示范中心,陕西西安,710021)

碱回收白泥是造纸行业的主要固体废弃物之一,可以通过煅烧实现其循环利用。然而,竹材原料中非过程元素硅的含量高[1- 2],如采用煅烧回收法势必会加剧碱回收的“硅干扰”,阻碍碱回收的正常运行,致使竹材制浆碱回收运行难度大,成本高。

近年来将白泥作为填料回用的研究非常多,但加填效果一直不能与商业填料GCC或PCC媲美,其主要原因之一还是硅的问题。硅的存在会使苛化白泥碳酸钙的白度降低、色度不稳定,从而制约了其作为纸张填料的应用范围及利用率,所以传统的白泥处理方法大多是采用外排或简单填埋等消极处理[3- 5]。针对硅干扰的问题,研究者探索出了许多方法,对去除硅干扰起到了积极作用。主要的除硅方法有以下3种。

二氧化碳法:研究认为向竹浆绿液中通入CO2,当通入CO2将绿液pH值降至9.5、反应温度60~80℃时,竹浆绿液除硅率可达85%,随着反应温度的升高,生成的硅酸粒子的粒径会增大[6]。印度Amerit造纸公司生产实践表明,当CO2法绿液除硅率为85%时,绿液苛化产生的白泥煅烧回收石灰依然存在硅干扰问题,且除硅后绿液的pH值低,需要补充NaOH将绿液pH值调回到高碱性[7]。

化学沉淀法[8]:该方法在除硅中最为常用,除硅剂一般采用铝盐[9],研究发现向绿液中加入含铝化合物可降低绿液硅含量。向烧碱法绿液中加入偏铝酸钠或氧化铝,与绿液中的硅生成硅铝酸钠沉淀,除硅率可达95%,用硫酸铝替代,除硅率仍可达为94%。为了避免除硅后绿液中残留的铝离子对绿液苛化的影响,Ulmgren[10]研究认为可通过加入硫酸镁来降低绿液中残留的铝浓度,从而消除铝对绿液苛化的影响。但采用镁盐或铁盐将硅以硅酸盐的形式从绿液中沉淀出来,沉淀物沉降慢,难以过滤导致部分硅酸盐仍留在绿液中,还引入许多金属离子。

苛化除硅法:有研究者认为在竹浆绿液中加入生石灰除硅,当反应温度60~102℃、反应时间15~102 min时,无论是单段或多段苛化法除硅,其除硅率均可达80%~90%,每段CaO的用量10%~100%(CaO/Na2CO3),每段的除硅率为20%~97%。Bohmer[11]研究认为通过提高绿液的浓度可增加苛化法除硅效率。但企业生产实践表明[12],采用苛化除硅工艺,在第一段加入的石灰量为30%,反应温度为95℃,停留时间57 min,第一段苛化后白泥带出了绿液所含总硅量的54%,而第二段白泥还含有总硅量的46%,除硅率比实验室数据及相关报道的要低很多,“硅干扰”问题依然存在。

针对“硅干扰”问题,本实验采用化学沉淀法,利用膨润土资源丰富、价格低廉、适应性强、易改性,尤其是对其改性后在废水处理方面有着优越表现[13- 16]等特点,用铝盐改性剂对膨润土进行改性,提高除硅效率,最大化降低对竹浆绿液pH值的影响。为了提高白泥质量,实验还对传统的苛化法进行了改良,分别采用间歇式苛化法和快速苛化法苛化获得白泥,再将除硅和苛化工艺结合,确定了硅含量以及苛化方法对竹浆绿液苛化率和白泥性能的影响,提高了白泥在纸张中加填回用的可行性。

1 实 验

1.1 实验原料与设备

实验原料:竹浆绿液,取自贵州赤天化纸业股份有限公司的碱回收槽;钠基膨润土(NaMB),美国Amcol公司;生石灰(CaO,质量分数为10%);碳酸钠(Na2CO3),钼酸铵(H8MoN2O4),碳酸钾(K2CO3),草酸(H2C2O4),硫酸亚铁铵((NH4)2Fe(SO4)2·6H2O),硝酸(HNO3),硫化钠(Na2S),盐酸(HCl),甲基橙(C14H14N3SO3Na),硅酸钠(Na2SiO3),氧化钙(CaO),氯化钡(BaCl2),氢氧化钠(NaOH),皆为分析纯。

实验仪器与设备:激光粒度分析仪;电热恒温鼓风干燥箱;数显型顶置式搅拌器;S- 4800型扫描电子显微镜;R457白度计;纸张表面吸收重量测定仪。

1.2 实验方法

1.2.1 竹浆绿液成分的测定

通过常规方法[17]分析测得竹浆绿液的总碱、有效碱、硫化钠、硅含量以及pH值。

1.2.2 除硅剂的制备

本实验所用的高效除硅剂是铝盐改性膨润土(AlMB),AlMB是由本课题组探讨的最优工艺制备[18]。制备过程如图1所示。

图1 除硅剂AlMB的制备过程

1.2.3 AlMB除硅

通过控制AlMB的用量来调节竹浆绿液中硅的含量,得到不同硅含量的竹浆绿液,采用硅含量测定方法[19]测得所调节的硅含量,得到一定的含硅梯度的绿液。

1.2.4 苛化白泥

将1.2.3中所得的不同含硅梯度的竹浆绿液分别进行如下两种苛化[20],其具体的过程如下:

(1)生石灰消化

称取14.33 g生石灰(CaO)加入到81.2 mL水中,控制石灰的最佳消化浓度为15%,消化反应30 min,搅拌速率为300 r/min,反应完成后,进行如下两种苛化反应。

(2)苛化方法一:快速苛化法,将石灰乳一次性加入绿液中

量取的200 mL 的绿液加入到烧杯中,把消化好的Ca(OH)2乳液一次性加入到绿液中,再将烧杯放入温度为85~90℃的水浴锅中,搅拌速率400 r/min,搅拌时间2 h。反应结束后,沉降一段时间,将白泥与白液分离,白泥水洗至中性,烘干待测。

(3)苛化方法二:间歇苛化法,将绿液缓慢加入石灰乳中

将消化完成后的Ca(OH)2乳液加入到三口烧瓶中,量取200 mL绿液,倒入恒压滴液漏斗中,滴加到三口烧瓶中,控制绿液的滴加速度约为2滴/3 s,在水浴锅85~90℃温度下,搅拌速率400 r/min,搅拌时间2 h。反应结束后,沉降一段时间,将白泥与白液分离,白泥水洗至中性,干燥后待用。

1.2.5 白泥性能检测

采用BT- 9300H型激光粒度分布仪分别测定白泥干燥前后的粒径。

取一定量的白泥试样放入压样器中,压制成表面平整、无纹理、无污点的试样板,使用R457白度计检测白泥的白度。

取少量的白泥,使用导电胶将其固定在载物台上,标记编号,喷金,放入S- 4800型扫描电子显微镜内对白泥形貌进行观测分析。

2 结果与讨论

2.1 绿液主要成分含量

测得的竹浆绿液的总碱量、活性碱含量(以Na2O表示)、Na2CO3含量、Na2S含量、硅含量以及pH值如表1所示。

表1 竹浆绿液成分

2.2 硅含量及苛化方法对绿液苛化率的影响

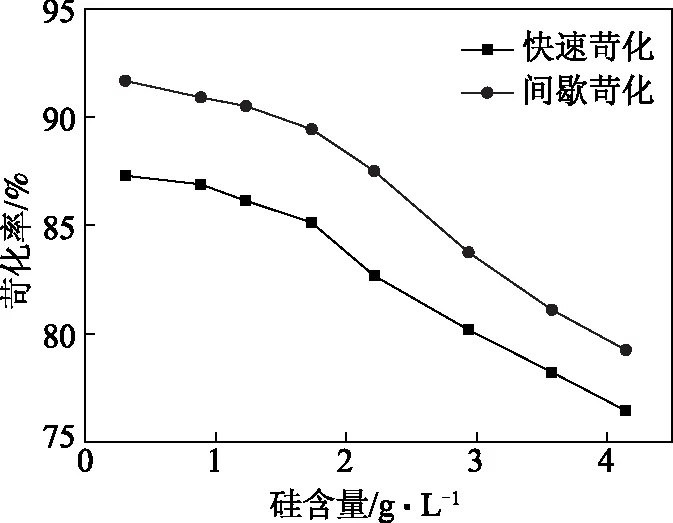

采用快速苛化和间歇苛化方法对不同硅含量的竹浆绿液分别进行苛化,得到白泥的苛化率如图2所示。

图2 硅含量对苛化率的影响

从图2可以看出,硅含量对绿液苛化率有明显的影响,并且在同一苛化方法下,绿液的苛化率均随着硅含量的增加而不断降低。这是由于在溶液体系中存在一定量的硅酸盐,体系中的Na2SiO3与Na2CO3存在竞争关系,发生如反应式(2)的副反应,影响了主反应(1)中Na2CO3的反应速率以及反应完全程度;同时由于反应式(2)的进行生成了NaOH,一定程度上也抑制了反应(1)向右进行,使得绿液苛化效率随硅含量的增加不断降低。

(1)

(2)

对比两种苛化方法可以看出,在相同的硅含量下,采用间歇式苛化的绿液苛化率比快速苛化法高2~4个百分点,这是由于间歇式苛化的溶液体系中Na2CO3的初始浓度较方法一的低,故其Na2CO3的转化率较高,所以间歇式苛化法的绿液苛化率比快速苛化的绿液苛化率高。

2.3 硅含量及苛化方法对白泥粒径的影响

分别采用快速苛化法和间歇苛化法对不同硅含量的竹浆绿液进行苛化,得到白泥的粒径如图3所示。

图3 硅含量对白泥粒径的影响

图5 不同硅含量绿液苛化方法一白泥的SEM图

图6 不同硅含量绿液苛化方法二白泥的SEM图

2.4 硅含量及苛化方法对白泥白度的影响

采用快速苛化法和间歇苛化法对不同硅含量的竹浆绿液分别进行苛化,得到白泥的白度如图4所示。

随着绿液中AlMB用量的不断增加,绿液的除硅率增大,即绿液中的硅含量逐渐减少,使得苛化得到白泥的白度就逐渐增大。这是由于AlMB除硅过程不仅能够吸附绿液中的硅酸盐,而且能够吸附绿液中的发色金属离子,所以绿液除硅时加入的AlMB用量越多,其吸附发色金属离子就越多,从而使苛化得到的白泥白度就越高。

由图4可以看出,虽然随着硅含量的改变,两种苛化方法所得白泥的白度变化趋势相同,但硅含量相同的绿液,用间歇式苛化法得到白泥的白度比快速苛化法得到的白度高。这是由于快速苛化时溶液体系的初始浓度高,会使绿液中的一部分发色离子转移到白泥中,从而降低白泥的白度。

2.5 白泥的晶体形貌表征

将不同硅含量的绿液采用快速苛化法和间歇苛化法反应得到白泥,对其晶体形貌进行扫描电子显微镜分析,其结果分别如图5、图6所示。

从图5和图6可以看出,随着绿液中硅含量的增加,溶液体系中无定型的硅酸钙离子增多,粒子之间发生了明显的聚集现象,白泥的粒径增大。随着硅含量的降低,绿液被苛化后得到白泥的粒子大小比较均一,呈现出一定的晶体形貌,且粒子的聚集现象明显改善,白泥粒径减小。尤其是当硅含量趋近0时,粒子呈现出了明显的粒子形貌。这是由于苛化反应过程中绿液中基本不含有硅,溶液体系中不存在竞争,苛化得到的白泥的晶型比较完整,晶体的成型较好。

图4 硅含量对白泥白度的影响

对比图5和图6可以看出,快速苛化法与间歇苛化法得到的白泥粒子的形貌特征存在一定差异,当绿液的硅含量较少且两种苛化方法的硅含量基本相同时,间歇苛化法观察到的粒子不仅有方解石晶型还呈现出棒状的晶体形貌;当硅含量接近0时,间歇式苛化法所得白泥的形态并不是规则的方解石晶体而是存在更多大小不一的不规则的晶体,其粒径也远小于快速苛化所得白泥的粒径,并进一步验证了2.3的实验结论,采用间歇式苛化法得到的白泥粒径小于快速苛化的白泥粒径。

3 结 论

本实验研究了不同硅含量及苛化方法对绿液苛化率、白泥粒径、白度以及白泥的晶体形貌的影响。

3.1 随着绿液硅含量的增加,绿液的苛化率逐渐降低;在硅含量相同的条件下,采用间歇式苛化法的苛化率比快速式苛化法的苛化率高2~4个百分点。

3.2 随着绿液除硅率的提高即绿液硅含量的减少,所得白泥平均粒径逐渐减小,白度逐渐增加。在硅含量相同的条件下,间歇苛化法得到的白泥粒径小于快速苛化法所得白泥粒径,同时间歇苛化法得到的白泥白度高于快速苛化法所得的白泥白度。

3.3 硅含量较高的绿液苛化得到白泥粒子形貌呈现无定型状,粒子大小不均一,粒子之间有明显的聚集现象;硅含量较低的绿液苛化得到白泥粒子大小比较均一,有一定的晶体形貌,粒子的聚集现象明显改善。