汽车排气波纹管疲劳寿命有限元分析

(长春工业大学 机电工程学院,长春 130012)

0 引言

汽车排气波纹管常安装在发动机排气支管和消音器之间,使整个排气系统呈挠性连接,从而起到减振降噪、延长排气消声系统寿命的作用[1]。其结构是双层波纹管外覆钢丝网套,两端直边段外套卡环,为使消声效果更佳,波纹管内部配有伸缩节或网套。在实际工作中,由于波纹管长期处在一个高温、高压的恶劣环境下,要承受轴向、径向的载荷和内管壁的压力等,会产生较大的弹性、塑性变形。因此波纹管在使用过程中的疲劳寿命便成为了不可忽视的因素,通常我们用波纹管受外界载荷作用下所发生的应变次数来表征疲劳寿命[2]。

疲劳失效是引起车辆零部件结构和功能失效的最主要原因和常见形式之一,因此,在设计车辆零部件时,对其结构和功能进行疲劳失效的预估计是十分必要的[3]。对于传统的疲劳寿命评测,一般都是采用膨胀节制造商协会标准(EJMA)中的经验公式来估计疲劳寿命。但随着技术的进步与发展,人们发现传统的这种评测方法会增大测量结果误差,更重要的是,当零件处在复杂的工况下,其误差只能靠安全系数来修正[4]。因此必须要寻找一种科学的、系统的新方法来进行波纹管疲劳寿命的评测。

目前汽车波纹管疲劳寿命的分析手段有实车检测、台架试验检测与CAE分析三种。实车检测结果真实可靠,但成本高,且受环境影响大。台架试验检测效率高,受环境干扰小,但较难真实模拟波纹管的实际运动情况。CAE分析是汽车波纹管疲劳寿命分析的一种重要手段,现有的疲劳寿命分析时波纹管的运动工况比较单一,不能真实模拟位移角度耦合的复杂工况。因此如何真实模拟波纹管实际运动轨迹成为了CAE分析的一个关键问题。本文将采用MSC.Fatigue再现波纹管的位移角度耦合运动,对汽车波纹管疲劳寿命进行评测。

1 疲劳分析理论基础

金属材料零件之所以会发生疲劳失效,是由于所受载荷超出其线性弹性形变而发生塑性变形,这种塑性变形在积累到一定程度后,就会发生疲劳破坏[5]。因此一般零件的破坏,都是通过累积损伤形成的。对于零件的疲劳寿命,一般指零件材料发生失效前的循环次数[6]。我们一般称循环次数大于104次的为高周疲劳,一般这种情况用全寿命法进行分析。循环次数小于104次的为低周疲劳,一把这种情况用初始裂纹法进行分析[7]。本文所研究的波纹管属于高周疲劳。在疲劳损伤理论Palmgren-Miner中,载荷是正弦循环的,而且这种疲劳理论不考虑历史加载顺序对疲劳寿命的影响。

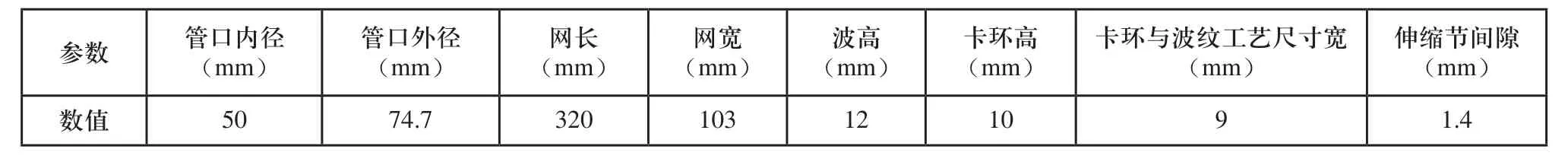

表1 U型波纹管几何参数

疲劳损伤理论的具体数学表达式为[8]:

式中,D为疲劳累积损伤系数;ni为第i阶应力下实际应力循环数;Ni为第i阶应力下疲劳寿命;k为应力谱中应力范围级数。

通常情况下,当D<1时,零件时不发生疲劳破坏的,我们认为是安全的。当D≥1时,零件开始发生疲劳破坏或已经发生疲劳破坏。

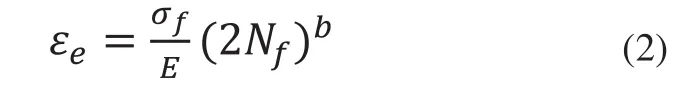

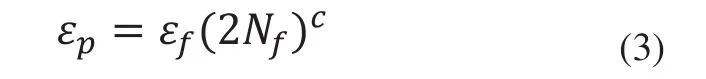

高周疲劳寿命与弹性应变之间的关系为:

低周疲劳寿命与弹性应变之间的关系为:

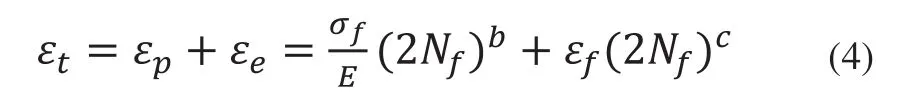

将两式叠加:

式中,σf为疲劳强度系数;εf为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数。

2 波纹管疲劳寿命分析

整个疲劳寿命分析的流程需要用到MSC.Patran、MSC.Nastran和MSC.Fatigue软件。MSC.Patran是工业领域最著名的有限元前、后处理器,是一个开放式、多功能的三维MCAE软件包,具有集工程设计、工程分析和结果评估功能于一体的、交互图形界面的CAE集成环境。MSC.Nastran是求解器。MSC.Fatigue是一款功能最为全面的高级疲劳设计软件,用户使用一个有限元应力结果,可以进行多种全面的疲劳分析。它在一个图形界面,无缝集成了CAE、动力学和耐久计算,产品模块包括MSC公司历时20多年开发的模块,以及nCode公司DesignLife产品的最新模块。

2.1 波纹管三维几何实体模型的建立

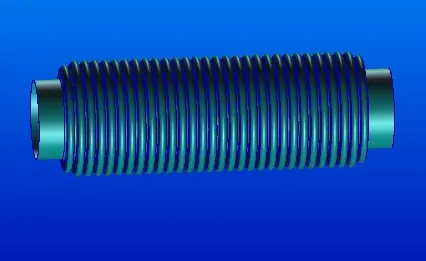

本文采用在CATIA环境下建立U型波纹管三维实体模型,再将模型导入MSC.Patran中分析。国内某款车型U型波纹管的几何参数和材料属性如表1、表2所示,三维实体模型如图1所示。

表2 U型波纹管材料属性

图1 U型波纹管三维实体模型

2.2 有限元应力分析前处理

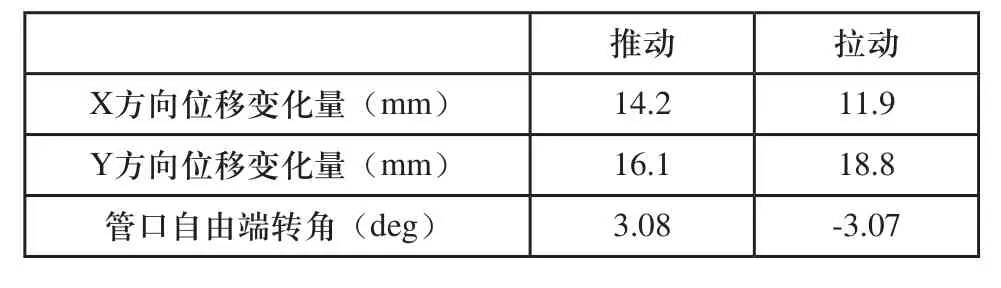

由于波纹管在汽车上被用作连接构件,其两端与刚性管路连接。主要有三种形式:1)两端均固定;2)一端固定,一端自由;3)两端均自由。本文所要研究的波纹管所处的工作环境是一端固定,另一端自由,自由端施加载荷,在600℃下承受轴向的拉压位移与径向的拉压位移,且自由端管口端部能实现微小转角,实际运动参数如表3所示。本次实验我们定义沿波纹管中心轴线方向为X轴,与其垂直且在工作区平面内的方向为Y轴,验证在其工况下疲劳寿命能否达到50万次以上。

表3 波纹管实际运动参数

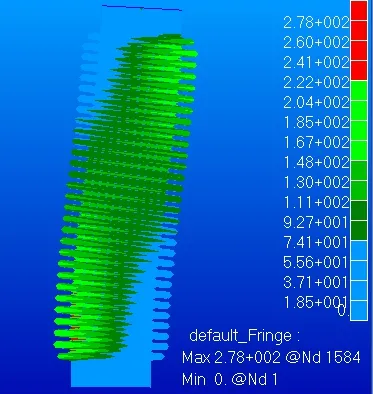

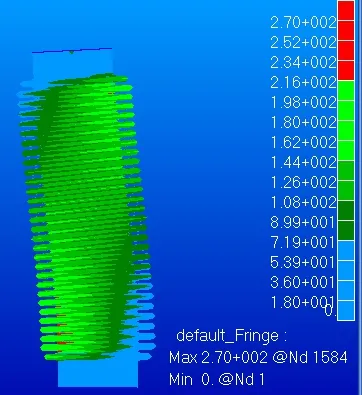

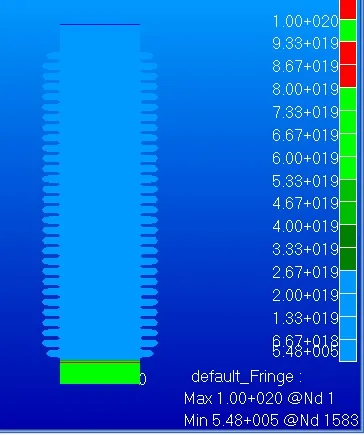

在进行疲劳分析之前,需要先将模型导入有限元前处理软件中进行应力应变结果分析。有限元前处理过程十分重要,应力应变结果如果和实际值存在偏差,就会加剧疲劳寿命值的计算误差。通过分析得到的结果云图可以找到各点应力分布。图2、图3为波纹管自由端两个极限位置的应力云图。

通过应力云图右下方的最大应力值及相应节点,可知波纹管最大应变点发生在固定端第三道波的波谷处,以此为基础来进行下一步的疲劳分析。

2.3 疲劳寿命分析模块的建立

图2 波纹管应力云图(一)

图3 波纹管应力云图(二)

MSC.Fatigue是一种基于有限元分析的疲劳寿命分析软件。分析方法主要分为S-N曲线全寿命分析法和E-N曲线裂纹萌生寿命分析法两种[9]。本文研究的波纹管属于高周疲劳,故采用S-N曲线全寿命分析法进行分析。波纹管在实际运动中,管口自由端处在一个位移与角度耦合的复杂多变工况下,且整个管路承受在高温下高强度的拉压与弯曲变形的循环过程。实际位移变化规律呈正弦函数,通过正弦函数的周期性变化可得到波纹管自由端中心的实际位移变化规律。

设置波纹管材料信息,使用PFMAT材料数据库管理程序载入材料的S-N曲线。

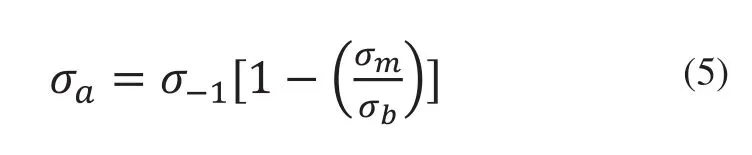

分析方法采用平均应力修正寿命法,采用Goodman直线模型,力学表达式为[10]:

式中,σa为最大应力;σ-1为疲劳极限;σm为平均应力;σb为静强度。

进行疲劳分析,调用生成的结果。如图4所示。

由图2、图3可知,波纹管最先发生疲劳失效点的位置即最大应力点处,为固定端第三道波纹的波谷处。由图4可以看出相应的疲劳寿命值为54.8万次,大于要求的50万次,符合设计要求。

图4 波纹管疲劳生命云图

3 结论

1)对于金属波纹管疲劳寿命,有限元法能准确预测出它的疲劳寿命次数和失效位置,其精度优于EJMA计算方法。对于复杂工况或特种材料金属波纹管的疲劳寿命,有限元法同样能准确预测出它的疲劳寿命次数和失效位置,而EJMA计算方法则具有较大的局限性。

2)波纹管应力集中位置是波峰、波谷处,波峰、波谷是控制波纹管疲劳寿命的关键部位,采用S-N方法对波纹管进行疲劳分析,疲劳寿命的薄弱位置在固定端第三道波谷处,说明疲劳分析结果与应力分析结果是一致的。

3)通过有限元来进行疲劳分析能够提供零部件表面的疲劳分布图,可以在设计阶段判断零部件的疲劳寿命薄弱位置,通过修改设计,可以避免不合理的寿命分布。