常减压装置停工过程密闭吹扫措施的实践与效果

张晓国(中国石油化工股份有限公司长岭分公司)

常减压装置作为炼厂的龙头装置,在炼厂中占据非常重要的地位[1],其停工有固有的一套停工步骤,但随着装置日益大型化和环保的压力,对常减压装置的停工提出了更高的要求。常减压装置停工吹扫中往往会产生大量的含油污水和废气,造成停工吹扫期间现场油污较大、异味较重,加工高硫原油的装置这方面的问题更加突出,如果处理不好停工现场恶臭味会较大[2]。严重时甚至可能造成周围环境污染,对居民安全形成影响,造成次生事件。故常减压装置在停工过程中实现密闭排,达到安全环保停工,显得尤为重要。

中石化某分公司常减压装置设计规模为8.0 Mt/a,设计加工原油为仪长管输油,属于偏重的原油。装置于2010年10月份首次建成投产,在2014年3月份进行了首次停工大检修,2017年4月份计划进行第二次停工大检修,为了在本次停工期间,实现密闭排放和安全停工,借鉴以往的经验,通过各种措施和方案,实现了密闭吹扫,整个停工过程中无乱排、无乱放、无异味。停工后设备打开较为干净,为安全检修提供有力保障。

1 问题分析

1.1 停工难点

1)停工吹扫任务重,难度较大。管线粗、设备尺寸大;原油线、加热炉转油线的配管布置存在多处U型弯结构;换热器进出口阀门很大,很难憋压吹扫;中段回流返塔设计无根阀存在扫线死角;减渣性质差,沥青质多黏性强;流程长,常减压和轻烃回收、航煤加氢穿插流程多。

2)停工退油难度较大。停工过程中污油量大,退油管线细能力有限,退油过程中水击、机泵抽空等不确定性因素多,系统重污油管线允许使用时间有限,停工退油难度较大。

3)停工过程中含油污水量大。停工过程中大量蒸汽吹扫及各塔吹扫,产生大量含油污水,装置含油污水排放难度大。尤其是从2014年停工来看,装置在吹扫期间,塔顶污水排放需认真考虑,污水排放后路及相应的应急措施需要到位。

4)防硫化亚铁自燃难度大。装置加工过高硫、高氯原油,故造成装置容易出现自燃的部位较多,防硫化亚铁自燃难度极大。

1.2 密闭吹扫关键点分析

1)考虑到装置设备尺寸大,管线较粗,加之重油部位吹扫难度大,考虑实施柴油加超级清洗,降低装置吹扫难度。

2)停工吹扫前和调度对接好停工及吹扫期间的各物料走向。常减压装置停工吹扫产生的污水、污油和废气较多,合理有序的排放才能降低对下游装置的冲击,提前做好对接,才能平稳有序推进。

3)优化和完善密闭吹扫排放措施。常减压装置设计初期密闭排放措施考虑不周全,利用停工前,进一步完善密闭吹扫措施,考虑密闭吹扫冷凝的油气、废水和污油是否具备密闭外送的流程,做到有备无患。

4)对装置容易出现硫化亚铁自燃的部位,提前做好识别,在停工吹扫后进行化学清洗,降低设备打开后发生自燃的风险。

2 停工密闭吹扫措施与效果

2.1 停工密闭吹扫流程

2.1.1 塔顶含油污水密闭排放措施

在停工吹扫期间,为了实现密闭排放,大量吹扫蒸汽进入塔内,塔顶通过空冷和水冷冷凝后,在塔顶回流罐产生大量含油污水,为了实现塔顶含油污水快速密闭的排放,停工前期新增塔顶含油污水密闭排放流程。

塔顶含油污水密闭排放流程:从初常顶石脑油出装置处和减顶污水出装置处分别接线至蜡油至罐区,罐区备用专罐接受吹扫期间产生的含油污水。在换热网络、加热炉等管线吹扫和煮塔过程中,当塔顶蒸汽经过冷凝后产生的大量含油污水,可通过此流程密闭排放至罐区,可有效杜绝大量含油污水直接排含油井,冲击污水处理厂,在此次停工期间,此密闭排放措施起到了巨大的作用。

2.1.2 轻污油线排放含盐污水措施

在停工吹扫结束后,塔顶系统瓦斯罐等需要用化学清洗药剂浸泡,浸泡后将化学清洗药剂退至地下轻污油罐,由于化学清洗药剂按要求需要通过专线退至含碱污水系统,故新增轻污油排放含盐污水措施,在轻污油泵出口接专线至含盐污水线,在退化学清洗废液时,可通过专线走含盐污水线至污水处理厂。

2.1.3 新增塔底退油线

装置设计初期,初馏塔和常压塔均未设有直接退油线。停工退油时,只能从前往后间断退油,在停工退油和吹扫期间耗时较长。此次停工期间新增塔底退油线,从初馏塔底泵出口和常压塔底泵出口分别接线甩至减压渣油外甩出装置冷却器前。通过此流程可以直接从初馏塔和常压塔向罐区甩油,避免了从前往后退油和吹扫的限制,大大缩短停工退油和吹扫时间。

2.2 柴油循环和超级清洗有效结合

为了降低常减压装置停工吹扫难度,在装置停工塔底退油完毕后立即引罐区柴油,从前往后依次进行置换,直至渣油出装置边界见柴油后,装置改闭路循环进行柴油清洗[3],分别建立了闭路大循环和减三中循环。

为了保证柴油循环清洗效果,彻底置换和清洗系统,主要采取以下措施:

1)柴油置换工作落实到位。引柴油置换时,流量控制不小于200 t/h,换热网络每路每台换热器进行逐个置换,现场专人负责,从换热器出口放空进行排查,出口放空见柴油后,开换热器跨线置换2~5 min,再进行下台换热器柴油置换,换热网络置换中一路一路进行置换,直至每路见柴油,再进行后续置换,确保每台换热器内柴油置换干净。整个柴油开路置换耗时13 h。

2)柴油闭路循环量控制较大。为了更好的清洗效果,闭路循环量控制不小于400 t/h,确保线速。

3)柴油闭路循环清洗时间控制较长,确保清洗效果。本次柴油闭路循环清洗耗时36 h,确保清洗效果。

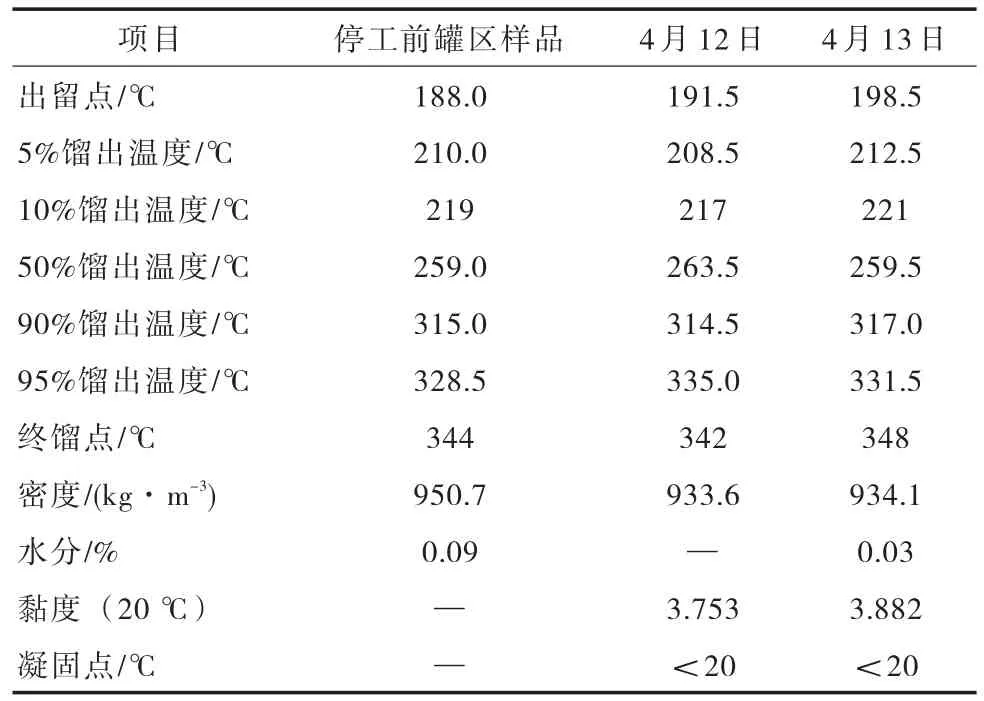

4)置换柴油性质较好。循环清洗所用柴油为催化柴油,催柴各项性质控制较好,这是循环清洗效果较好的有力保障。催柴初馏点控制大于185℃,在循环清洗期间,系统温度有效控制在150~180℃,从而确保了清洗效果,且减少了塔顶含油污水量的产生,效果较好。表1列出了停工柴油循环清洗前和清洗过程中柴油分析。

表1 循环清洗柴油性质

为了进一步提高柴油清洗效果,在柴油闭路循环后加入超级清洗剂。系统闭路升温,通过加入油溶性清洗剂,改变油垢的溶解性能,使之溶解于柴油中[4]。超级清洗取得了较好的效果,主要表现在以下几个方面:

一是超级清洗剂加入时间短,整个加剂过程耗时3 h左右,从而有效的增加了超级清洗剂在整个系统的运转时长。

图1 2017年4月循环清洗过程中系统柴油L值变化情况

二是柴油循环清洗期间没有退油和补油,不仅降低了柴油使用量,而且确保超级清洗剂在系统的浓度,确保清洗效果。

三是清洗厂家较为专业,从专业的角度检测清洗效果,在清洗过程中不断采样分析,检测柴油L值(色度)变化,确认清洗到位,图1列出了整个清洗过程中系统柴油L值变化情况,可以看出到清洗后期,L值随时间变化较缓,说明系统清洗已经到位。从换热器打开情况来看,柴油清洗效果明显,绝大部分换热器不需要进行高压清洗。

2.3 化学清洗和除臭

为了防止停工设备打开后发生硫化亚铁自燃,在停工吹扫结束后对塔顶油气系统和脱硫塔、减压塔进行了全面的化学清洗[5],其中减压塔为填料塔,为化学清洗的重点对象。

减压塔化学清洗以往清洗的基础上有了较大的改善,减压塔侧线建立循环,确保循环量不小于200 t/h,减压塔塔底增加专线至清洗槽,经过清洗槽的沉降和过滤后至加药槽,再通过专泵打入减压塔一线冷回流过滤器处返塔,形成减压塔清洗大循环,流量控制不小于100 t/h,现场实物见图2。通过增设沉降槽,一方面可以观察清洗液变化情况,从而判断减压塔清洗效果,另外一方面可以沉降塔底带来的杂物和油泥,通过沉降和过滤,有效防止杂物和油泥再次带入塔内。从实际操作和清洗效果来看,效果较好。

图2 减压塔化学清洗现场实物图

2.4 密闭吹扫的其他措施

2.4.1 严格执行方案,管线吹扫较为彻底

在此次停工吹扫期间,严格把关。在流程较长和换热器较多的管线吹扫过程中,先从后端换热器给汽贯通赶油,可确保快速贯通和赶油,再依次从后往前赶油贯通,直至整个流程贯通,在吹扫过程中快速贯通是关键,一方面可有效保证管线大量油赶至塔内,主路畅通,另一方面可确保蒸汽和主线温度,防止产生大量冷凝水。贯通赶油完毕后,关死或关小后端给汽点蒸汽,再从前往后给汽憋压吹扫。在憋压吹扫期间,逐台换热器进行憋压吹扫。每台换热器憋压至少三次,直至出口放空蒸汽无油渍,换热器吹扫干净后,出口重污油过汽,换热器跨线过汽5 min,吹扫线路上每个放空均要确保畅通和见汽。

在加热炉炉管吹扫过程中,为了有效的吹扫,采取以下措施:

1)加热炉炉膛点2~3个火嘴,确保炉膛温度在200℃左右,可有效保证炉管内蒸汽冷凝,避免产生水击。

2)加热炉贯通和吹扫过程中,集中用汽,逐路进行憋压吹扫,从出口温度判断吹扫效果,直至全部吹扫合格。

2.4.2 系统蒸汽供应到位,统筹合理

停工吹扫期间,1.0 MPa蒸汽供应较好,管网压力基本在0.80 MPa以上,得益于以下几点:

1)投用了装置1.0 MPa蒸汽专线,在4月12日停工第二天,配合动力厂投用进装置蒸汽专线,确保装置吹扫蒸汽供应充足。

2)调度协调较好,调度处和各部门前期准备工作到位,停工期间协调较好,确保了蒸汽的正常供应。

3)优化吹扫时间,合理统筹。停工期间,合理优化了吹扫用汽量,自身装置用汽尽量保持平稳,另外尽可能的错开和催化、焦化等装置的用汽高峰。

2.4.3 严格把关,确保煮塔各项措施落实到位

为了确保煮塔效果,且减少含油污水的大量产生,严格把关各项措施落实情况,确保煮塔效果。

1)煮塔前确认塔底和侧线集油箱液位拉空,无残留液体。

2)煮塔开始阶段,先从塔底给汽,确保全塔温度控制不小于100℃,从回流泵打水进塔,小流量控制确保塔顶温度不宜过低,进行洗塔,塔底液位上涨至40%左右时,停塔顶回流泵,防止产生大量含油污水。塔底液位建立后进行煮塔不小于10 h。

3)初馏塔煮塔1次,常压塔煮塔2次,减压塔煮塔2次,在煮塔结束后要确认塔底及侧线集油箱含油污水排放干净,再进行下一次煮塔。总结煮塔过程,其实没有特别的技巧,就是要严格落实各项措施,确认执行到位。从本次塔器打开情况来看,煮塔效果较好,更重要的一点是煮塔产生的含油污水量控制较小。

2.4.4 轻油线吹扫合理利用现场流程,处理得当

停工吹扫期间,轻油线的吹扫基本在4月11日至4月12日完成,为了在安全的前提下完成吹扫任务,采取以下较好的措施:

1)停工开始阶段,含油污水排放后路就受到了限制,为了降低在吹扫过程中产生大量含油污水,轻油管线吹扫一律选择用蒸汽,有效的降低了含油污水的产生。

2)合理选择吹扫后路。轻油线吹扫初期,后路至七垅轻污油罐,大量轻油赶至边界后,将后路改至冷蜡至罐区线,大量过汽,直至吹扫干净。这样做即可防止大量轻油送至重油罐,又可防止大量蒸汽进入轻污油罐,且确保了吹扫质量。

3 结束语

从中石化某分公司的实际停工经验来看,通过增加密闭吹扫流程,实现吹扫期间废气、污水的密闭排放,通过柴油和超级清洗、合理统筹和优化方案,降低吹扫难度和提高吹扫质量,通过化学清洗降低设备打开后的发生自燃的风险。从种种措施和效果上来看,完全可以做到在平稳和安全的前提下实现常减压装置的环保停工。