吸收式热泵用于SAGD余热回收

谭泽涛(中国寰球工程有限公司北京分公司)

1 现状

蒸汽辅助重力泄油技术(SAGD)作为开发超稠油的一项前沿技术,其使用的核心能源为高干度蒸汽,故而整个工艺流程伴随着大量热量的产生、消耗与排放。该技术采油成本较高,为了降低其能耗从而降低整体采油成本,需要综合考虑将余热进行回收利用,最直接方法要提升废热的品质[1]。

油田余热的回收利用已经过几十年的研究和实践,文献报道中有针对注汽锅炉余热回收[2]、污水余热回收[3-5]以及油田各类余热的综合利用[6]等方面的研究。这些研究从多方面系统地研究了合理而有效地回收余热的技术手段,其中也包括了对吸收式热泵技术应用的研究[7-10]。吸收式热泵技术(AHP)与传统热泵一样,能够将热量从低温向高温传递。相比于传统使用氢氟烃作为制冷剂的机械式热泵,不向大气排放温室气体,具有更佳的环境友好性,更符合如今对清洁能源的需求,同时不消耗大量的电能。但文献报道中较少有将吸收式热泵技术应用于SAGD稠油开采余热回收的研究。

通过分析SAGD采油过程中的余热,结合AHP技术的特点并基于热力学分析方法,同时考虑经济性和可操作性的前提下,给出了几种利用通过AHP技术利用SAGD余热的方案,以期能够为提高SAGD采油工艺过程能源利用效率提供开发策略。

2 SAGD技术中的余热分析

SAGD技术通过蒸汽发生器产生高干度蒸汽并通过注汽井注入地层,随后通过生产井将稠油采出。蒸汽发生器的种类一般为直流锅炉。故采油过程的余热主要包括:采出液携带的热量、注汽锅炉高温烟气、蒸汽发生器配套的汽水分离器排出的高温高压含盐水。其中,采出液余热可用于加热蒸汽发生器给水,或采用升级利用的方法如热泵技术、低温发电等提升热能品位;高温烟气可用预热锅炉用空气;高温高压含盐水可通过闪蒸得到高压蒸汽,或用于加热蒸汽发生器给水。这里主要分析通过吸收式热泵提升和利用低温采出液余热。

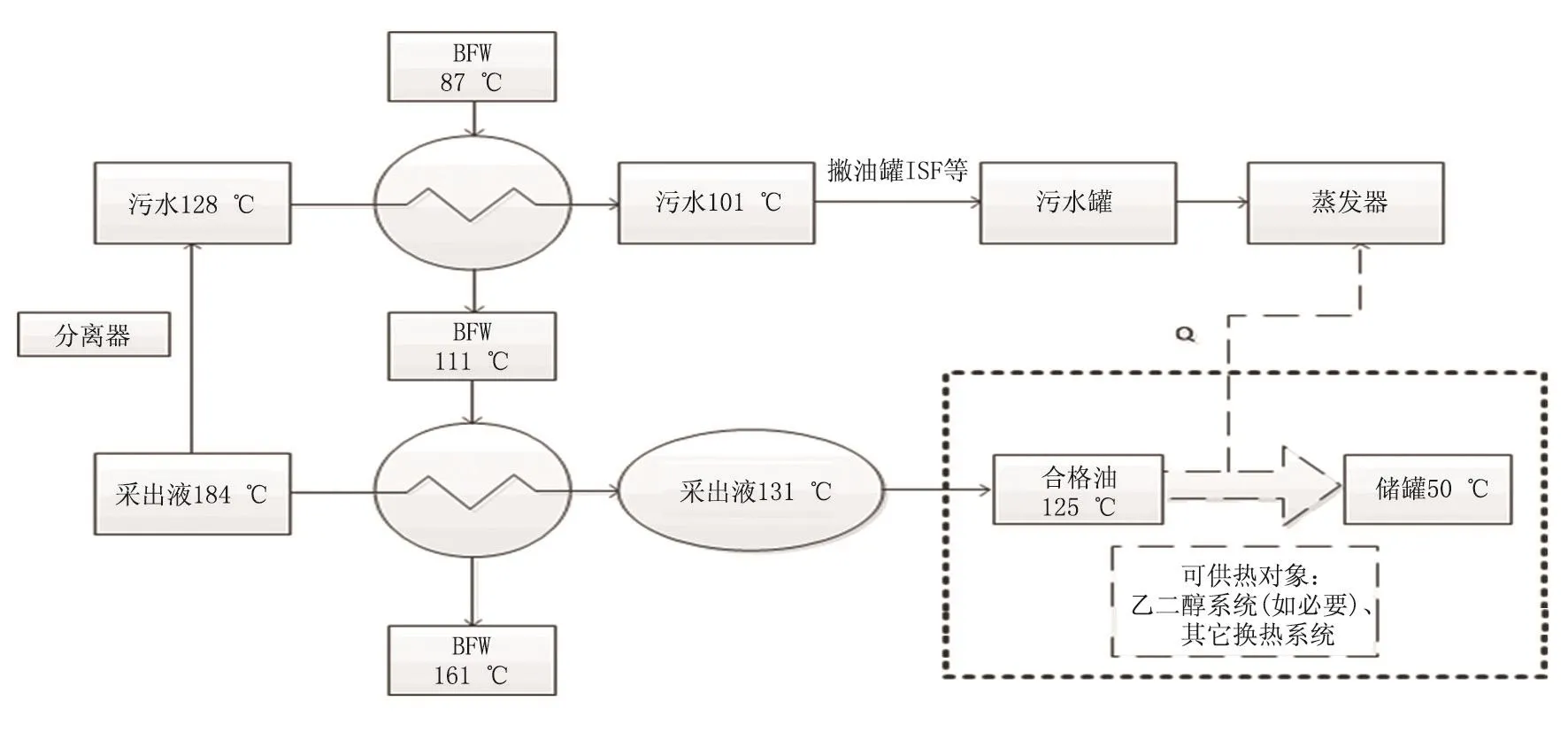

图1是加拿大某油砂SAGD采油地面工艺中,对采出液的热能利用流程。可以看出,生产井口流出的采出液温度较高,经过分离罐分离出油和大量污水。前者经过与蒸汽发生器给水、乙二醇系统(防冻系统)换热后进入合格油储罐;后者经与蒸汽发生器给水换热后并经过撇油罐、气浮选ISF等污水处理单元后进入污水罐,再经过污水蒸发器后产生新鲜水供给蒸汽发生器。

国内辽河油田对采出液的热能回收利用方式为加热蒸汽发生器给水,由于换热温差的限制,仅通过换热器回收该部分热能并不能充分回收。因此,参考图1中余热回收流程,在国内气温较高不需要采用防冻系统的前提下,需要考虑采用其他技术手段利用这部分采出液余热。

图1 SAGD采油技术采出液余热利用流程

3 吸收式热泵的特点

热泵是一种与制冷机组运行过程相逆的设备,将低温位的热量提升至高温位实现能级提高。总体上,按照所需外部输入能量可分为两大类,即输入机械能的机械压缩式热泵以及输入热能的吸收式热泵。故此,回收SAGD余热可采用吸收式热泵实现。吸收式热泵又称热压缩式热泵,通过吸收剂和被吸收剂(制冷工质)的配对,利用制冷工质在不同场所分别完成相变过程,实现热量由低温热源向高温热源的传递。吸收式最基本的部件包括吸收器、发生器、蒸发器及冷凝器,同时在研究和实践中通常配套溶液泵、膨胀阀和溶液交换器。其中,吸收器和发生器为吸收式热泵特有的区别于传统压缩式热泵的部件。

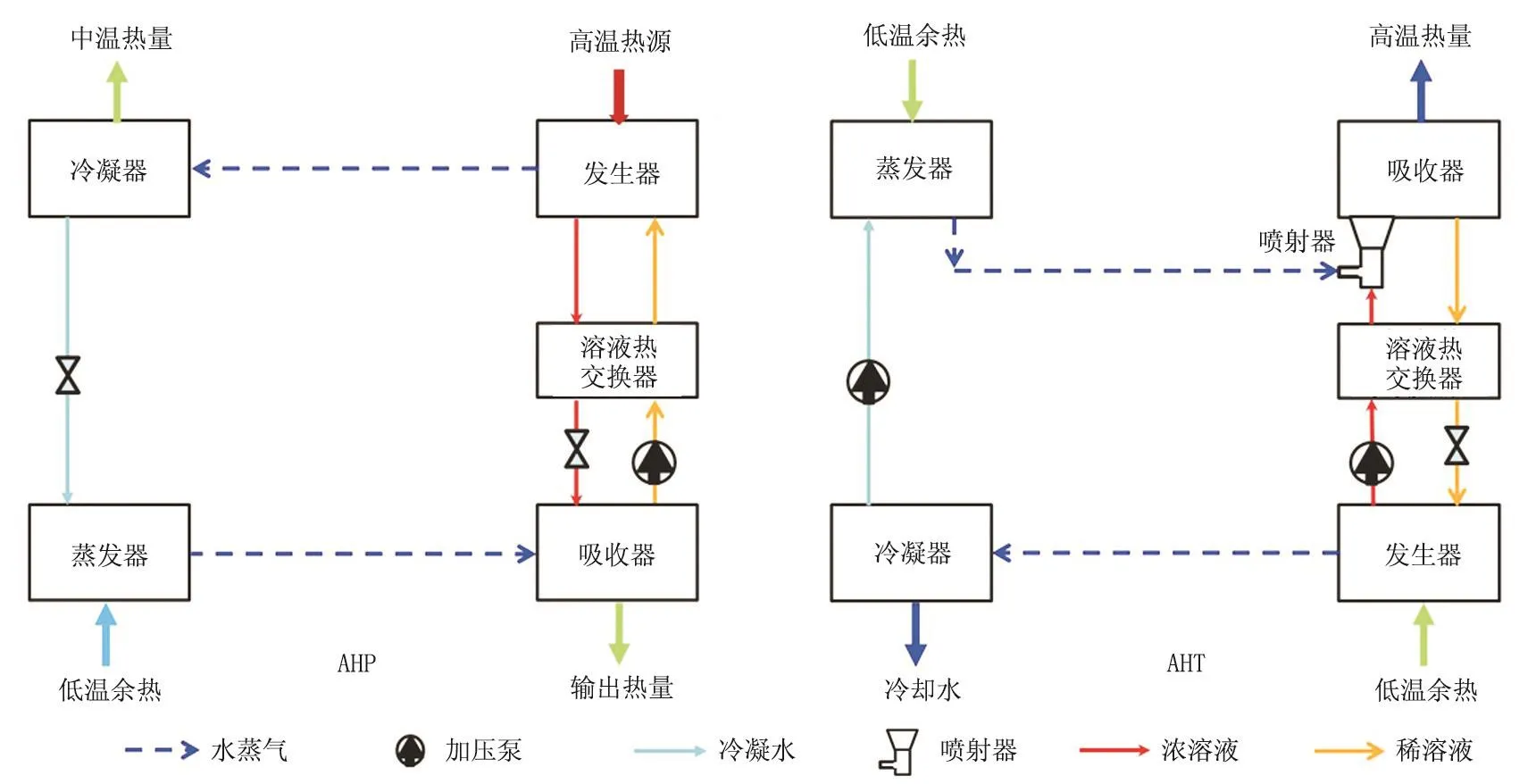

吸收式热泵按照不同标准可分成很多类,包括按制热目的可分为增热型和升温型;按工质对不同可分为水-溴化锂(溴化锂溶液)、氨-水(氨水溶液)以及其他二元或多元工质对等;按驱动热源在装置中被利用的次数可分为单效、多效等;按装置系统结构的紧凑程度可分为单筒、双筒及多筒;按系统内外有无传质过程可分为闭式和开式。此处重点介绍增热型和升温型,前者又称为第一类吸收式热泵(AHP),需要借助燃料或者高温蒸汽等高温热能驱动,回收低温余热的热量进而获得中温位的热能;后者又称为第二类吸收式热泵(AHT),只需利用低温余热驱动系统即可获得比第一类吸收式热泵更高温位的热能。

图2为两类吸收式热泵AHP和AHT的基本示意图,图中发生器和吸收器分别为解吸和吸收发生场所,冷凝器和蒸发器为辅助被吸收剂完成从发生器到吸收器的循环(高压至低压)。发生器中的解吸为吸热过程,吸收器中的吸收过程为放热过程,吸收剂和被吸收剂组成的工质对较低的沸点(常压下低于水沸点)使得AHP和AHT能够对低温余热进行回收利用。从直观上可以看出,由于两者的发生器/冷凝器、吸收器/蒸发器分别处于泵的入口侧和出口侧,故AHP中的发生器和冷凝器操作压力高于蒸发器和吸收器而AHT则反之。因而使得发生器在AHP中比在AHT中操作温度更高,吸收器在AHT中比在AHP中操作温度更高。

对于稳态运行的AHP,吸收器吸收从蒸发器而来的气态被吸收剂,并伴随着放热,故吸收器的温度Ta大于蒸发器的温度Te;由于发生器和冷凝器分别进行沸腾和冷凝过程,因此可知发生器的温度大于冷凝器的温度。同时结合前文所说溶液泵进出口侧压力的区别,可知AHP的温度分布为Tg>(Tc,Ta)>Te。同样分析可知,对于稳态运行的AHT,其温度分布为Ta>(Tg,Te)>Tc。正如图2中所示,AHP需要外界输入高温热源,AHT的热量输出端在吸收器。

此外,由于溶液热交换器的存在,使得从发生器进入吸收器以及从吸收器进入发生器的溶液温度分别与吸收器和发生器内部的溶液温度之差较小。因此对于稳态运行的AHP和AHT温度分布,可知AHP发生器所需的高温热源的数量(质量流量)上较少,而AHT吸收器所释放的热量只能加热较少质量的外界受热体(用热户)。若忽略溶液泵所耗功率,AHP和AHT的性能系数COP分别为:

图2 AHP和AHT示意图

式中:COPAHP——增热型吸收式热泵性能系数;

COPAHT——升温型吸收式热泵性能系数;

Qa——吸收器换热量,W;

Qc——冷凝器换热量,W;

Qg——发生器换热量,W;

Qe——蒸发器换热量,W。

因此,通常AHP的COP在1左右,而AHT的COP一般小于0.5,AHP被称为增热型热泵,而AHT被称为升温性热泵。

从以上分析可知,吸收式热泵的余热回收效果受很多因素影响,包括对工质的选择、整体结构设计、换热单元内部结构设计以及余热的特征等。因此,某种吸收式热泵的适用范围局限性较大,需要因地制宜,根据余热的性质和现场的用热需求进行吸收式热泵的设计;也需要统筹兼顾,注意有效性和经济性的兼顾即吸收式热泵的性能和建设运营成本的统筹考虑;更要注重过程控制,吸收式热泵起关键作用的是工质对,因此确保吸收器和发生器的效率和稳定性是保证系统发挥效能的决定性因素。

4 方案设计

1)选用当前最为成熟的溴化锂水溶液作为吸收式热泵的工质对。

2)相较于多级、多效等具有复杂结构的吸收式热泵,最基本的单级AHT结构简单、运行稳定且技术成熟,因此将其选为研究对象。

3)SAGD污水处理方式中,如MVC和MVR之类的蒸发式污水处理技术较为成熟且应用前景广泛,因此考虑结合MVC和MVR来进行余热回收利用的方案设计。

下面分别分析AHP和AHT两类吸收式热泵在SAGD余热回收过程中的利用方案。

4.1 采用AHP回收SAGD余热

AHP需要高温热源提供发生器所需热能,对于汽包锅炉来说,需要持续排出高温高压的污水,因此在使用汽包锅炉作为蒸汽发生器的SAGD采油工艺中,可以利用该部分高温热源。其方案设计如图3所示。高温高压的汽包排污液进入闪蒸罐得到高温蒸汽,蒸汽与发生器换热并冷凝成液态水进而可供锅炉给水所需,进而同时实现为AHP提供运行能量且回收了一部分冷凝水。若锅炉连续排污直接与发生器换热,则无法获得锅炉给水并且会造成发生器承受高压从而提高设备造价。此外,冷凝器和吸收器同时为锅炉给水预热,减少锅炉能耗的同时实现了余热的回收。

AHP中发生器温度最高,由高压闪蒸蒸汽提供驱动热量,因此,方案中首先需要保证发生器高效获取热量。由热力学第一定律可知,AHP各换热部件换热量为,换热系数h取决于换热器的结构、型式以及换热温差;m为工质质量流量;A为换热面积三者之积。对于发生器而言,综合考量上述影响换热效率的因素,在驱动热量一定的情况下优先应考虑采用高效换热器同时适当增大换热面积,对于蒸发器亦相同。对于冷凝器和吸收器,除了针对换热面积的设计,还可通过适当增加锅炉给水的流速从而一定程度上降低对换热面积的依赖。

图3 AHP回收SAGD余热方案示意图

4.2 采用AHT回收SAGD余热

当SAGD余热温度较低,AHP中的冷凝器和吸收器的温度较低从而无法向锅炉给水传热时;以及当无法提供高温热源(如采用直流锅炉时不产生高温高压连续排污),需要采用AHT技术大幅提升余热温度后进行回收利用。由于AHT的吸收器能够提供高温位热能,故相较于AHP回收方案,AHT回收SAGD余热存在更多的方式和选择。

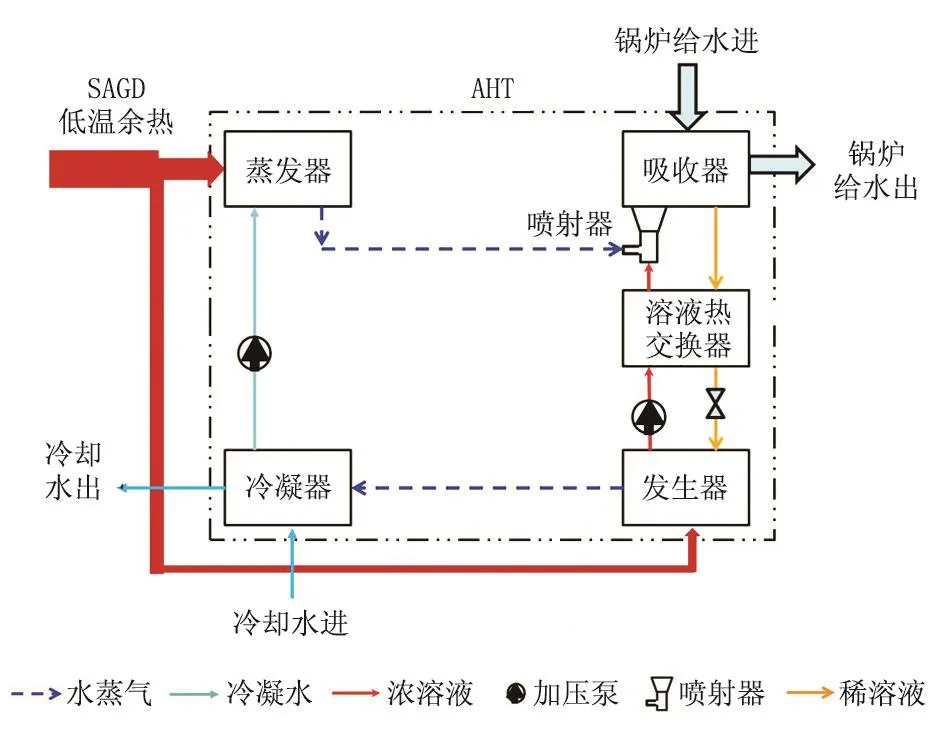

4.2.1 锅炉给水与吸收器直接换热

如图4所示,SAGD余热向发生器和蒸发器供热,锅炉给水经过吸收器吸收热量后进入锅炉。从图4可看出,浓溶液经过泵加压后在进入吸收器之前,与蒸发器产生的水蒸气在喷射器内混合后进入吸收器。该喷射器使得从蒸发器而来的水蒸气流速增大,提高蒸发器效率,进而提高吸收器的吸收效率,也即提高吸收器的热容量,提高了系统的温升。此外,为确保AHT性能,冷凝器需有冷却水及时带走凝结热。

图4 锅炉给水与AHT吸收器直接换热方案

与AHP方案不同的是,AHT方案中外界输入热量进入蒸发器和发生器。故而,与AHP方案中采用相同的分析思路,必须保证蒸发器和发生器的换热效率。同时,本方案中吸收器和冷凝器的换热效果可通过平衡换热面积与锅炉给水(冷却水)流速来实现。

4.2.2 采油污水处理

如图5所示,考虑到采油污水处理以及锅炉用水的需求,该方案中将部分采油污水通过泵加压后,引入AHT中与高温吸收器进行换热,随后得到的高温高压污水进入闪蒸罐获得水蒸气,经冷凝后可作为锅炉给水。此方案同时实现了对余热的回收以及对污水的回收利用。相比于方案一的直接换热系统,该系统增加了闪蒸罐等设备、回收利用效率相对较低,适合水资源稀缺及环保要求严格的地区。

与AHT方案相比,本方案在吸收器换热之后增加了闪蒸和冷凝过程,不能简单地通过提升污水流速来增加其换热效果。为了保证闪蒸效果,污水流速不能随意增加,在该方案中应首先保证吸收器的换热面积。

4.2.3 辅助MVC/MVR污水处理

采油污水在MVC/MVR设备中,首先蒸发成为低压的水蒸气,随后经过再压缩后成为高压的水蒸气,而该高压水蒸气在蒸发器中与污水换热凝结,并使得污水蒸发成低压水蒸气。因此在已建MVC/MVR进行污水处理的油田联合站内,可以考虑利用AHT辅助其进行污水处理。如图6所示,与采油污水处理方案类似,利用AHT处理一部分采油污水产生水蒸气,但水蒸气不是直接冷凝而是将这部分水蒸气引入MVC/MVR与前述低压水蒸气混合后一同被压缩。该方案与采油污水处理方案相比减少了对水蒸气的冷却系统,但需要对已建MVC/MVR系统进行调试以适应与AHT结合后的新工况。

方案中,为了保证MVC/MVR对闪蒸蒸汽的有效利用,其内的气体压缩机能力应有裕量。同时,MVC/MVR污水在吸收器和MVC/MVR之间的分配、吸收器和闪蒸罐的尺寸以及污水泵的功率,这三者之间应经过综合考虑MVC/MVR压缩机能力、站场内平面布置等因素后选择最优组合。

4.3 余热回收方案

文中提出方案为回收SAGD余热提供了一种基本的设计思路并通过热力学分析给出了几点设计要点,同时:

1)基于以上思路,可以将方案中的AHP和AHT系统由基本构造进行改进,如采用两级或多级系统、组合系统等。

2)整个系统中关键的问题是传热传质的效率,因此开发和选取高性能的传热传质装置十分关键。

5 结论

通过分析SAGD采油过程中产生的余热特点,并结合吸收式热泵的技术特色,在遵循余热梯级利用原则、考虑经济效益和环境效益的基础上,给出了第一类吸收式热泵和第二类吸收式热泵用于SAGD余热回收的四种方案,包括直接换热利用、与采油污水处理结合、与MVC/MVR结合等利用方式。基于文中介绍的余热利用方案,可以实现SAGD采油过程的经济、环保和高效。