射流-搅拌耦合式煤泥浮选装置吸气特性及气泡生成机理研究

张 勇,朱金波,周 伟,冯岸岸,王海楠,韩有理,王 超,费之奎

(安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

浮选是利用浮选机内的矿物与大量微细气泡发生碰撞粘附,并随气泡上升至液面泡沫层而实现矿物分选,因此浮选机内气泡的特征参数和成泡机理是影响浮选机性能的关键因素[1]。传统的浮选装置分为机械搅拌式浮选机、喷射式浮选机和浮选柱,其中机械搅拌式浮选机气泡粒径分布稳定,处理能力大,能耗低,系统简单,制造方便[2-5];喷射式浮选机单机处理能力大,对浮选入料的适应性强,无需任何运转部件,设备能耗及维护保养费用低[6-8];浮选柱结构简单,操作方便,管流矿化中,气泡与矿粒在高度紊流的矿浆环境和狭小的管道空间中发生碰撞与矿化,有利于难浮物料的矿化。管流矿化分选速度快,效率高,主要以分选中等可浮性矿粒的循环矿浆为主[9-11]。射流-搅拌耦合式煤泥浮选装置结合传统机械搅拌式、喷射式浮选装置的工作原理,是一种可在低能耗、低转速下得到大量气泡和均匀流场的浮选装置。朱金波等[8]介绍了该种装置的自吸气性能的实现,射流-搅拌耦合式煤泥浮选装置的结构易于实现搅拌和循环过程。在此基础上,通过进一步观察,研究了射流搅拌装置中气泡的生成及在不同管径、压力和管嘴距等条件下的特征参数。

1 射流-搅拌耦合式煤泥浮选装置

射流-搅拌耦合式煤泥浮选装置结构如图1所示。

1—主轴;2—耦合吸气管;3—入料槽;4—喷嘴;5—驱动轮;6—搅拌吸气管;7—外筒;8—内筒;9—浮选槽;10—锥形异流罩;11—锥形筒;12—搅拌轮;13—假底;14—管道;15—循环泵

图1 射流-搅拌耦合式煤泥浮选装置结构示意图

Fig.1 Structural sketch of the Jet-agitation integrated fine coal flotation device

该装置具有双重吸气、双重混合的效果,工作时,有压矿浆经喷嘴高速喷出,冲击驱动轮,迫使驱动轮、主轴和搅拌轮同时旋转;矿浆及空气在驱动轮的转动下甩向入料槽内壁,在驱动轮的周边形成低压区;搅拌轮将底部矿浆排挤向周边区域,在锥形导流筒与搅拌轮之间形成负压区,空气由搅拌吸气管进入。

2 不同条件下气泡的生成及特征参数

针对装置的工作过程,建立了以高速动态摄像仪为核心的测量系统。将装置置于长80 cm、宽15 mm、高45 mm的长方形槽体中,槽体外接采样器、压力表、导流管、循环水槽等;分别调整压力和管嘴距(内部喷嘴管出口与外部喷嘴出口间的距离)研究不同工况参数和结构参数对浮选过程中的淹没射流段、射流冲击段两个阶段内气泡的粒径和分布的影响;最后通过气泡的概率密度分布曲线、累积密度分布曲线、Sauter直径和方差变化曲线分析参数变量对两个阶段内气泡粒径的影响。试验测试系统现场图如图2所示。

图2 试验测试系统实体图

2.1 淹没射流段气泡的特征参数

2.1.1 入流压力对气泡粒径及分布的影响

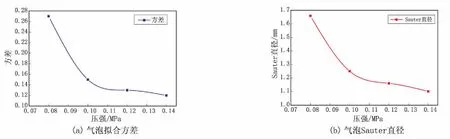

入流压力对气泡粒径、拟合方差、气泡Sauter直径的影响,如图3、图4所示。

图3 入流压力对淹没射流段气泡粒径的分布影响

图4 入流压力对淹没射流段气泡拟合方差和气泡Sauter直径的影响

由图3、图4可知:随着压力的增加,气泡粒径越小,气泡粒径分布集中度高,分布越均匀。随着入流压力的增大,气泡粒径随入流压力衰减先急后缓。其中两段交点,即0.15 MPa可以作为理想的入流压力。

2.1.2 管嘴距对气泡粒径及分布的影响

管嘴距对气泡粒径、拟合方差、气泡Sauter直径的影响图5、图6所示。

图5 管嘴距对淹没射流段气泡粒径分布的影响

图6 管嘴距对淹没射流段气泡拟合方差和气泡Sauter直径的影响

由图5、图6可知:随着管嘴距的增加,气泡随液体在液面下喷射的距离增加,压力增大,气泡粒径降低且分布基本稳定,考虑到对小直径气泡的需求,通常选取管嘴距为15~20 mm[12]。

2.2 射流冲击段气泡的特征参数

2.2.1 入流压力对气泡粒径及分布的影响

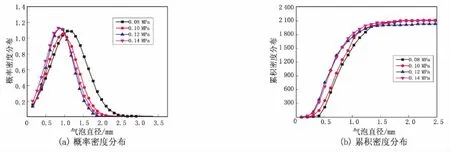

入流压力对气泡粒径、拟合方差、气泡Sauter直径的影响图7、图8所示。由图7、图8可知:气泡直径在0.7~1.2 mm范围分布较广,且分布集中度高,随着入流压力的增加,气泡直径减小趋势先急后缓,最后趋于稳定。

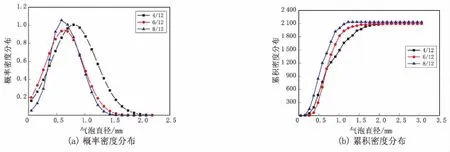

2.2.2 管嘴距对射流冲击段气泡粒径及分布的影响

管径比对气泡粒径分布的影响如图9所示。由图9可知:随着管嘴距加长,气泡随液体在液面下喷射的距离更远,压力增大,气泡粒径减小且分布基本稳定,为了满足对小直径气泡的需求,通常选取较大的管嘴距,这一情况与淹没射流段基本相似。

图7 入流压力对射流冲击段气泡粒径的分布影响

图8 入流压强对射流冲击段气泡拟合方差和气泡Sauter直径的影响

图9 管径比对气泡粒径分布的影响

2.3 淹没射流段与射流冲击段对比

(1)由图6和图9对比可知,入流压力对淹没射流段和射流冲击段的影响不明显,射流冲击段气泡累计密度分布达到平衡时的气泡直径比淹没射流段小。

(2)射流冲击段和淹没射流段在不同的管嘴距下,气泡直径都随着管嘴距的增大而减小,但在流场稳定的情况下,射流冲击段的气泡直径比淹没射流段更小,稳定性更好。

3 结论

通过改变入流压力和管嘴距参数研究射流-搅拌耦合式浮选机射流冲击段和淹没射流段的气泡粒径、拟合方差、气泡Sauter直径的不同,结论如下:

(1)针对参数变量在对气泡粒径和分布的影响,射流冲击段与淹没射流段具有相同的影响规律,即参量值增加,气泡粒径越小,气泡粒径分布集中度越高,分布越均匀。

(2)通过对比淹没射流段与射流冲击段气泡粒径和分布表明:射流冲击气泡的粒径较淹没射流段有较明显的减小,但射流冲击段对气泡粒径的调控作用小于淹没射流段,对气泡的粒径调控能力较弱。

(3)淹没射流段和射流冲击段的气泡直径与分布相当,且都没有大直径的气泡产生,从入流压力的概率密度分布及累计密度分布得出,在压力为0.15 MPa时,气泡的产生量最多,为入流压力的设置提供了较好的参考价值。