高岭土污水的磁絮凝沉降和影响因素研究

李建军,谢 蔚,余海洋,朋许杰,但宏兵,梁权威,朱 昊

(安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

煤泥水等高浊度矿物污水具有黏土含量大、浊度高等特点,很难实现快速澄清[1-4]。高泥化煤泥水的煤泥含量更多、灰分更高、颗粒粒度更细[5],实现高效澄清处理的难度更大。但如果不能将煤泥水妥善处理并实现循环利用,则会带来严重的环境污染和煤炭资源浪费。煤泥水难处理的主要原因是其中的黏土颗粒荷负电[6-7],在静电斥力作用下,颗粒保持排斥状态而难以凝聚长大;同时,黏土颗粒具有很强的亲水性,其表面易形成水化膜[8],进而阻碍颗粒与絮凝剂分子结合,对絮团形成具有严重的负面作用;此外,如果煤泥絮团仅依靠重力沉降,则沉降动力不足,难以取得良好的沉降效果。

传统的煤泥水处理手段主要是通过投加絮凝剂来压缩颗粒表面的双电层,促使煤泥水内的固体颗粒凝聚长大,进而加速絮团沉降[9-10]。由于不同选煤厂的煤泥水性质差异较大,浓缩澄清工艺不同,很难确定统一的药剂制度,煤泥水尤其是高泥化煤泥水的处理效果难以保证[5]。磁絮凝沉降是一种通过向煤泥水内添加磁种和絮凝剂,在吸附架桥作用下,悬浮颗粒与磁性颗粒结合形成磁性絮团,最后在外部磁场作用下,实现煤泥颗粒与水快速分离的新技术。该技术具有占地面积小、处理效率高、尾泥含水率低等优势,在煤泥水处理中有着广阔的应用前景[11]。吕玉庭等[12]的研究说明:在磁场强度为0.25 T、磁种(磁铁矿粉)用量为0.36 g/L、PAM 用量为29 g/t的条件下,颗粒沉降速度和上清液浊度分别为10.44 mm/s 和33.71 NTU,达到最佳状态。由于纳米Fe3O4合成工艺比较复杂,且其保存条件要求较高,加之磁铁矿粉价格比较昂贵[13-14],因此寻找一种理想的磁种材料显得十分必要。

粉煤灰是燃煤电厂排放的固体废弃物,不但来源广泛,而且价格低廉,且粉煤灰中含有2%~18%的磁性微珠[15]。粉煤灰磁珠的密度大、饱和磁化强度高,如果采用其作为磁种,不但可以克服纳米磁种和磁铁矿粉的自身缺陷,而且能够实现粉煤灰的高附加值利用,还有助于减轻环境负担。但由于粉煤灰磁珠的粒径一般在10~110 μm之间,颗粒粒度组成较粗,难以与煤泥颗粒在絮凝剂作用下形成稳定絮团。为此,以质量分数为4%的高岭土污水为研究对象,采用球磨后的粉煤灰磁珠、阴离子型聚丙烯酰胺(PAM)、无水氯化钙(CaCl2)设计磁絮凝沉降试验,并探索磁场强度、磁种用量和磁种粒径三个因素对磁絮凝沉降效果的影响,以确定最佳试验条件。

1 试验部分

1.1 材料和仪器

试验材料有粉煤灰磁珠,粒径为2.60 μm的高岭土,质量分数为0.10%的PAM溶液,物质的量浓度为1 mol/L的CaCl2溶液,自制去离子水。其中,粉煤灰磁珠来自新疆华电高昌热电有限公司,PAM的分子量为300万,CaCl2为分析纯。

试验仪器主要有JP203P型分析天平(测量量程为100 g,测量精度为0.001 g)和YP-B10002型电子天平(测量量程为100 g,测量精度为0.001 g),用于称量粉煤灰磁珠和高岭土;XGB04型行星式球磨机(转速在0~600 r/min之间,入料粒度<10 mm,出料粒度>0.1 μm),用于研磨粉煤灰磁珠;SALD-7101型激光粒度分析仪(测量范围在0.01~300 μm之间),用于测量球磨处理后的粉煤灰磁珠和高岭土颗粒的粒径;UV-2600型紫外可见分光光度计(波长范围在190~1 100 nm之间,透射比测量范围在0~200%之间),用于检测高岭土污水的上清液透光率;Colloidal Dynamics-Zeta电位分析仪(电导率测量范围在0~5 S/m之间,测量精度为±200 mV),用于检测颗粒表面的Zeta电位。

1.2 试验方案

(1)粉煤灰磁珠的预处理。采用行星式球磨机对粉煤灰磁珠进行球磨处理,以减小磁珠的粒径,所得产品即为球磨磁珠。设置球磨机转速为250 r/min,通过控制球磨时间获得不同粒径的磁珠,经真空干燥后备用。

(2)高岭土污水的配制。采用电子天平称取20 g高岭土,再注入500 mL去离子水,搅拌均匀后就得到质量分数为4%的高岭土污水。采用激光粒度分析仪测量球磨磁珠和高岭土颗粒的粒径,并绘制粒径分布曲线。

(3)高岭土污水的混凝沉降试验。在进行磁絮凝沉降试验前,先分别以质量分数为0.10%的PAM溶液和物质的量为1 mol/L的CaCl2溶液作为絮凝剂和凝聚剂,对高岭土污水进行混凝沉降试验。试验结果表明:PAM用量与高岭土颗粒沉降速度呈正相关关系,即沉降速度随PAM用量的增加而增大;当PAM用量超过0.035 g/L时,继续添加PAM,高岭土颗粒的沉降速度基本不变。结合上清液透光率等指标考虑,PAM的最佳用量为0.035 g/L。为有效评价高岭土污水的磁絮凝沉降效果,后续试验中PAM用量为0.035 g/L。CaCl2用量对高岭土颗粒的沉降速度和尾泥高度均没有显著影响,但对污水上清液透光率有着显著影响,因此后续试验中CaCl2用量为0.003 mol/L。

(4)高岭土污水的磁絮凝沉降试验。将CaCl2溶液加到配置好的高岭土污水中,电动搅拌2 min;转移到100 mL的量筒内,加入适量磁种;将量筒加盖后上下颠倒5次,加入质量分数为0.10%的PAM溶液,再上下颠倒5次;将量筒置于磁场中进行磁絮凝沉降试验,并观察试验现象。

1.3 评价指标

在单因素试验的基础上,以磁絮团的沉降速度、尾泥高度和上清液透光率作为评价指标,探究磁场强度、磁种用量和磁种粒径对高岭土污水磁絮凝沉降的影响规律,并绘制相关曲线。上清液透光率采用紫外可见分光光度计直接测量,磁絮团的沉降速度v、上清液透光率T计算式为:

T=10-kbc,

式中:h0为高岭土污水液面的初始高度;h为t时刻尾泥与上清液界面的高度;t为沉降时间;k为比例常数;b为液层厚度;c为高岭土污水的浓度。

2 试验结果与讨论

2.1 球磨磁珠和高岭土颗粒的粒径分布

采用激光粒度仪测量的球磨磁珠和高岭土颗粒的粒径分布如图1所示。

图1 球磨磁珠和高岭土颗粒的粒径分布

由图1(a)可知:随着球磨时间的延长,球磨磁珠的粒径逐渐减小。粉煤灰磁珠的d50为44.99 μm,球磨4 h后球磨磁珠的d50在10~11 μm之间。由图1(b)可知:高岭土颗粒中粒径<2.30 μm的占比为50%,粒径<4 μm的占比为75%,颗粒粒径均<10 μm。此外,由于高岭土样品中的细粒物含量较高,溶于水后泥化程度高,故高岭土污水很难依靠自身重力实现快速自然沉降。

2.2 磁场强度对磁絮凝沉降效果的影响

由于此次研究采用的磁系中的磁场梯度为定值,故仅需考虑磁场强度变化对磁絮凝沉降效果的影响。磁场强度对高岭土污水的磁絮凝沉降效果的影响规律如图2所示。

图2 磁场强度对高岭土污水的磁絮凝沉降效果的影响规律

由图2(a)可知:在磁场强度增加后,磁絮团的沉降速度显著提高。在磁场强度从147 mT增加到214 mT的过程中,磁絮团的沉降速度逐渐增加;当磁场强度大于159 mT后,其沉降速度增量减少;继续增加磁场强度,其沉降速度增加不明显。由图2(b)可知:最终尾泥高度随磁场强度的增加而降低,上清液透光率随磁场强度的增加而增加,在磁场强度达到196 mT后稳定在93%左右。这说明磁场强度对高岭土污水的磁絮凝沉降效果和澄清效果均有重要影响。结合磁絮团的沉降速度、上清液透光率、最终尾泥高度考虑,试验中的最佳磁场强度为196 mT。

2.3 磁种用量对磁絮凝沉降效果的影响

磁种用量对磁絮凝沉降效果影响较大,故有必要对其影响规律进行深入探索。磁种用量对高岭土污水的磁絮凝沉降效果的影响规律如图3所示。由图3(a)可知:不添加磁种时磁絮团沉降很慢,加入磁种后尾泥高度明显降低;当磁种用量分别为0、1、2、3、4 g时,沉降5 min时的尾泥高度分别为19.87、15.63、8.71、8.04、7.59 cm。由图3(b)可知:磁种用量对上清液透光率具有显著影响,当磁种用量在0~2 g之间时,上清液透光率明显增大,曲线几乎变成直线;当磁种用量大于2 g后,曲线变化趋于平稳。磁种用量对最终尾泥高度也有影响,加入磁种后最终尾泥高度曲线呈明显的下降趋势;当磁种用量在0~2 g之间时,最终尾泥高度的下降速率接近2.675 cm/s;当磁种用量大于2 g后,最终尾泥高度几乎没有变化。结合磁絮团的沉降速度、上清液透光率、最终尾泥高度分析,试验中磁种的最佳用量为2 g。

图3 磁种用量对高岭土污水的磁絮凝沉降效果的影响规律

磁种对高岭土颗粒沉降速度的影响是因为其表面荷负电,而在一定pH值条件下磁种表面荷正电,由于静电引力作用,高岭土颗粒吸附在磁种表面,并形成大的粒团。PAM分子通过吸附、架桥和卷扫等作用,与高岭土颗粒和磁种作用,进而形成磁絮团。在磁场作用下,磁絮团加速沉降。磁种用量越多,磁絮凝效果越强,磁絮团沉降速度越快,上清液透光率越高,高岭土污水澄清效果越好。

2.4 磁种粒径对磁凝聚沉降效果的影响

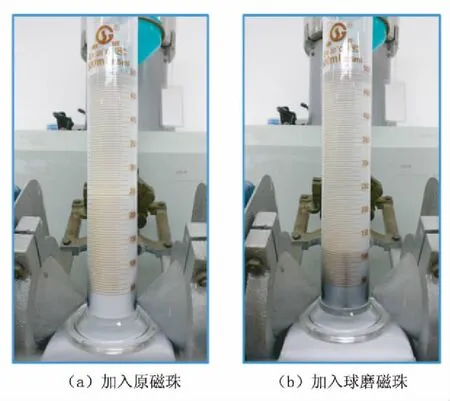

为了研究磁种粒径对高岭土污水的磁絮凝沉降效果的影响规律,分别采用原磁珠和球磨磁珠进行磁絮凝沉降试验,结果如图4所示。

图4 磁种粒径对磁絮凝沉降效果的影响规律

(1)由图4(a)可知: 在高岭土污水中加入原磁珠后,磁絮团沉降缓慢,上清液透光率小;随着磁珠粒径的减小,高岭土颗粒的沉降速度增加,但沉降速度增量减小;当磁珠粒径小于11.08 μm后,磁絮团的沉降速度增加不明显,因此判定磁种的最佳粒径在10~11 μm之间。由图4(b)可知:随着磁珠粒径的减小,高岭土污水的澄清效果显著提高,在磁珠粒径为10.66 μm时,最终尾泥高度为3.50 cm,上清液透光率为89%。因此,试验中磁珠的最佳粒径为10.66 μm。

(2)磁种粒径越大,磁絮凝沉降效果越差,这是因为粗粒磁种加入高岭土污水后,磁种沉降速度快,大部分颗粒来不及与PAM形成磁絮团就直接沉到底部,导致絮团整体磁性很弱,且磁性分布不均匀。当磁种粒径减小后,磁种沉降速度减小,在磁种用量相同时颗粒数量更多,与PAM接触的机会增加,故其可以与PAM形成均匀的磁絮团,能够提高磁絮凝沉降效果。

通过分别采用原磁珠(粒径为44.99 μm)、球磨磁珠(粒径为10.66 μm)作为磁种时的高岭土污水沉降效果(图5)可以看出:原磁珠在尾泥中分布很不均匀,主要聚集在量筒两侧的磁极附近,这说明磁珠未能与高岭土颗粒形成均匀的磁絮团;在磁珠受到磁力作用时,对絮团并没有影响,故尾泥沉降速度慢,且含水率较高。而球磨磁珠在尾泥中均匀分布,因此尾泥沉降速度快,且含水率大幅下降。

图5 加入不同磁种时的高岭土污水沉降效果

3 磁絮团受力和磁絮凝机理

3.1 磁絮团受力

在磁种存在与不存在两种情况下,高岭土污水中的絮团受力不同,因此对两种情况下的颗粒受力分别进行分析。为简化计算,在受力分析过程中,假定絮团为规则球体。

(1)当高岭土污水中不存在磁种时,高岭土絮团做自由沉降运动,其所受合力为F,计算式为:

F=F1-F2-F3,

式中:F1为高岭土絮团所受的重力;F2为高岭土絮团所受的浮力;F3为高岭土絮团自由沉降时所受的阻力。

根据计算式可得:

F3=3πηvd,

式中:m为高岭土絮团的质量;δ为高岭土絮团的密度;ρ为高岭土污水的密度;g为重力加速度;d为高岭土絮团的半径;v为高岭土絮团的自由沉降速度;η为流体粘度系数。

因此,高岭土絮团自由沉降时的沉降速度为:

式中:V为高岭土絮团的体积。

(2)当高岭土污水中存在磁种时,由于磁场力方向竖直向下,其所受合力F的计算式为:

F=F4+F1-F2-F3,

F4=μ0kVHgradH,

(1)

式中:F4为高岭土絮团所受的磁力;μ0为真空磁导率;k为絮团的体积磁化率;H为外磁场强度;gradH为磁场梯度。

在这种情况下,高岭土絮团的沉降速度v′为:

(2)

对比式(1)和式(2)可以发现,v′>v,说明在磁场作用下,高岭土絮团的沉降速度要快的多。

3.2 磁絮凝机理

假设试验中的磁场强度为8×104A/m,磁场梯度为6.40×105A/m2,磁珠的体积磁化率为0.054 cm3/g,则磁絮团所受的磁力为3.50×103N/kg,该数值远远大于重力加速度。在一般梯度磁场作用下,磁絮团所受的重力与磁力不在一个数量级,即在磁场作用下磁絮团的沉降动力大大提高,故v′远远大于v。因此,在外部磁场作用下,当高岭土颗粒与磁珠结合后,其沉降速度远远大于自由沉降速度。

由于尾泥中均匀分布着一定数量的磁种,在梯度磁场作用下,尾泥受到磁力挤压,其中的自由水被排出,故尾泥体积显著减小。由于粉煤灰磁珠以富铁氧化物为主,其表面Zeta电位在中性环境及与其相近环境中显弱正电[16-17],因此可以吸附部分悬浮的高岭土微粒,这是上清液透光率增加的原因。

4 结论

(1)高岭土颗粒中粒径<2.30 μm的占比为50%,粒径<4 μm的占比为75%,由于其中的细粒物含量较高,溶于水后泥化程度高,高岭土颗粒很难依靠自身重力实现快速自然沉降。

(2)在PAM用量为0.035 g/L、CaCl2用量为0.003 mol/L、磁场强度为196 mT、磁种粒径为10.66 μm、磁种用量为2 g的条件下,高岭土污水的磁絮凝沉降效果最佳,磁絮团沉降速率为2.675 cm/s,尾泥高度为2.95 cm,上清液透光率达到93%。

(3)在外部磁场作用下,高岭土絮团的沉降动力大大提高,高岭土污水的处理效率得到提高。由于该煤泥水处理方法沉降动力强、所用磁种来源广泛、价格低廉,具有广泛的应用前景。