柠檬酸酯类溶剂对超临界CO2诱导相转化法制备PVDF膜的影响

向艳慧,吴 艳,王 乐,林海波,徐 婷

(1.嘉兴南洋职业技术学院,浙江 嘉兴 314031;2.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

0 前言

膜技术由于其低能耗、易操作、无需后续化学反应等优点广泛应用于水处理、食品加工、锂电池、制药、CO2捕集等领域[1-4]。微孔膜材料的制备方法主要集中在传统的溶质相分离法[5]和热致相分离法[6]。溶质相分离法主要采用有机溶剂溶解聚合物,形成均相体系,随后在非溶剂(主要是水)的诱导作用下,以一定的分离机理成膜。溶剂和非溶剂(水)之间强烈的相互置换,加快了成膜速率,同时减小了膜的皱缩性,多形成指状孔或大孔等典型结构,膜通量较大。但由于成膜体系采用了大量的有机溶剂,如何完全脱除膜材料中残留的痕量有机溶剂,是该技术的瓶颈。热致相分离则是一种由温度差为驱动力完成相分离的方法。成膜体系具有“高温相容,低温分相”的特点,通常采用高沸点的小分子稀释剂,聚合物的浓度范围可以达到30 %以上,膜的力学性能较高。但该制膜技术中一般结晶过程易占主导,形成大量晶粒及其聚集体,膜的脆性较大。此外,热致相分离法的稀释剂多采用有机溶剂,后处理也存在环境污染问题。不同于以上两种传统的制膜方式,超临界CO2诱导相分离法是新发展起来的绿色制膜技术[7-10]。超临界CO2作为一种绿色无毒环保助剂,兼具气体的扩散性和液体的溶解能力,可以与聚合物熔体形成均一相,当外界条件(压力或者温度)改变时,由于溶解度下降发生溶剂/非溶剂的转变效应,从而诱发相分离,最终形成具有可控结构形态的微孔膜。总体来讲,该制膜技术主要具备以下突出特点[11-12]:(1)成膜阶段与干燥工艺同时进行;(2)干燥工艺不发生相变,避免出现结构塌陷问题;(3)与超临界CO2互溶的有机溶剂通过减压分离后可收集;(4)制备的膜孔形貌可以通过调整压力和温度等操作条件得到改变。

PVDF是一种新兴的、综合性能优良的膜材料,分子结构式为[—CF2—CH2—],结晶度为60 %~80 %,密度为1.75~1.78 g/cm3,结晶熔点约170 ℃,力学性能优良,具有良好的耐冲击性、耐磨性和耐切割性能。PVDF的化学稳定性良好,在室温下不被酸、碱、强氧化剂和卤素所腐蚀。此外,还具有突出的介电性、生物相容性、高分离精度和高效率的特点,在膜分离领域具有广阔的应用前景[13-15]。黄师荣等[16]研究了无机盐添加剂LiCl对超临界CO2诱导相转化所制得的微孔PVDF膜的形貌和晶体结构的影响。实验结果表明:对不含盐的体系,PVDF膜显示出液 - 液分相和结晶作用2种过程的形貌特性;而对含盐体系,PVDF膜内部形成了大孔结构。Xiang等[17]研究了不同溶剂(甲酰胺和磷酸三乙酯)对PVDF微孔膜晶型的影响。结果发现,晶型和溶剂的偶极矩之间存在较大关联。溶剂的偶极矩越大,越趋向于形成极性的β晶型。叶茜等[18]研究了凝固浴温度对PVDF膜结构和晶型的影响。结果表明,当温度较高时,溶剂与非溶剂的扩散传质速度也较快,有利于形成 α晶型。温度较低时,成膜较慢,PVDF 大分子在极性的凝固浴中有足够的时间由非极性的α晶型扭转形成极性的β晶型。

TBC、ATBC和TEC经过长期的实验验证,被认为是一类无毒绿色溶剂。但到目前为止,柠檬酸酯类溶剂在超临界CO2诱导相分离法中的研究是比较少的。基于笔者前期的研究工作[19-20],从制膜过程绿色化的角度出发,本文研究了以环境友好型溶剂——柠檬酸酯类(ATBC或TEC)部分取代传统溶剂DMF制备PVDF微孔膜,并研究了混合溶剂对形貌结构、晶型转化和亲水性能等的影响。

1 实验部分

1.1 主要原料

PVDF, FR904,粉料,重均相对分子质量(Mw)为370 000 g/mol,Mw/数均相对分子质量(Mn)= 2.5,上海3F材料有限公司;

DMF、ATBC、TEC,分析纯,国药集团化学试剂有限公司;

高纯CO2,99 %,宁波万力气体有限公司;

PVDF使用前先在80 ℃烘箱内干燥24 h,其余化学试剂直接使用。

1.2 主要设备及仪器

冷场扫描电子显微镜(SEM), S-4800, 日本Hitachi公司;

差示扫描量热仪(DSC), Pyris Diamond, 美国Perkin Elmer公司;

傅里叶红外光谱仪(FTIR), Thermo Nicolet 6700, 美国赛默飞世尔公司;

接触角仪,OCA20, 德国Dataphysics公司;

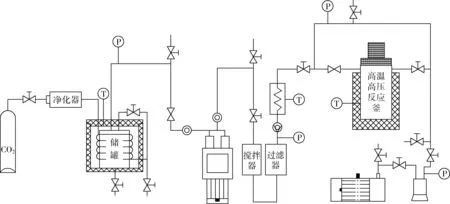

超临界CO2的产生装置及制膜过程所用设备见图1,HA100-40,江苏华安科研仪器有限公司。

1.3 样品制备

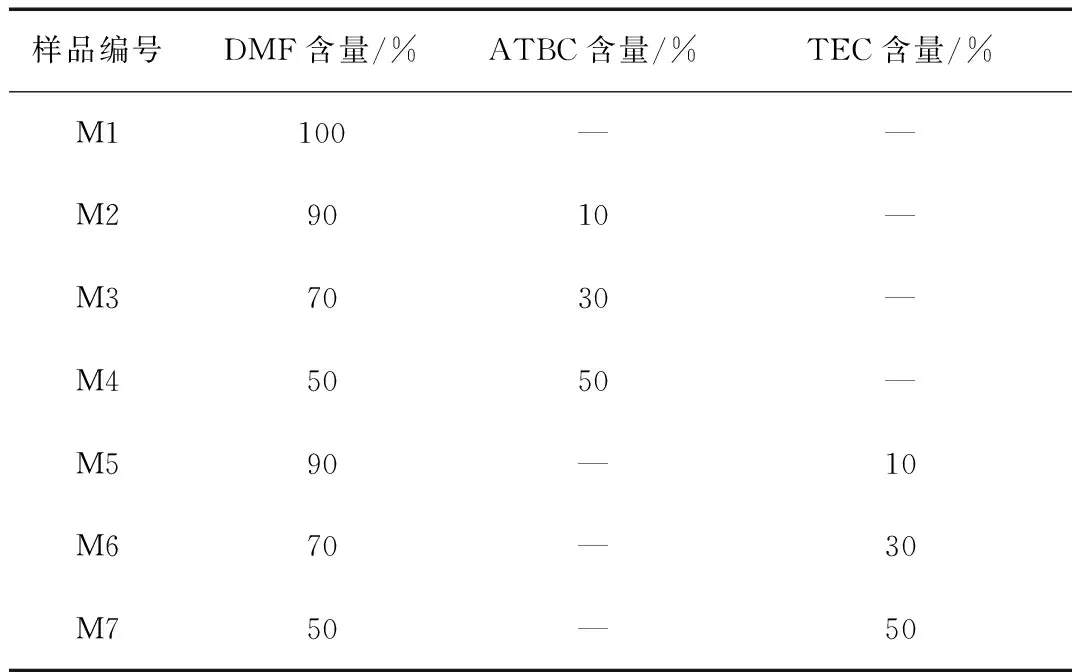

将一定量的PVDF粉料溶解于不同配比的DMF和ATBC(或TEC)混合溶剂中,油浴锅温度恒定在60 ℃,在恒定速率下搅拌24 h后,用水泵除去残留的气泡,得到均匀铸膜液;然后用刮刀(厚度为200 μm)将铸膜液涂覆到直径为30 mm的聚酰亚胺(PI)薄膜上,得到初生膜;然后将涂覆了铸膜液的PI薄膜快速转移到高压釜(预设温度为45 ℃)中,并密封装置;该过程应尽量迅速,以减少有机溶剂的挥发;将釜内压力升高到13 MPa,静态保压1 h;打开进气阀门和出气阀门进入动态保压过程,持续时间为2 h;在动态保压的2 h 里,超临界CO2逐渐萃取混合溶剂,形成有机物贫富相;最后缓慢泄压约1 h,得到白色不透明PVDF微孔膜;表1详细列出了各种PVDF微孔膜制备时的溶剂配比。

图1 超临界CO2产生及制膜装置Fig.1 Diagram of equipment for fabrication of PVDF membranes

样品编号 DMF含量/%ATBC含量/%TEC含量/%M1100——M29010—M37030—M45050—M590—10M670—30M750—50

1.4 性能测试与结构表征

形貌分析:制备的PVDF微孔膜的形貌特征由SEM表征,电压为4.0 kV,电流为7 μA,膜断面处结构由液氮淬断得到,以保持断面结构维持原样,所有样品在测试前都需喷金处理2 min,以提高导电率;

热力学性能测试:PVDF微孔膜的热力学性能由DSC表征,整个测试需在氮气保护下进行,测试温度区域为30~250 ℃,升温速率控制在10 ℃/min,为了尽量减少误差,每次测试样品的质量为5 mg左右,PVDF膜的结晶度可由式(1)计算:

(1)

式中Xc——结晶度

ΔHsample——测试所得样品的熔融焓,J/g

结晶行为测试:膜表面的结晶结构由FTIR在全反射模式下表征,扫描范围为4 000~400 cm-1;

亲水性表征:PVDF微孔膜的亲水性由接触角仪表征,测试水滴大小为2 μL,每个样品至少在不同位置测试5 次,最终取平均值作为实验结果;

溶解度参数的计算:溶剂与聚合物之间的相互作用力可以通过溶解度参数(δ)来表征,聚合物和溶剂之间的相互作用可以通过两者的溶解度参数差来计算,液体和聚合物的溶解度参数可以由式(2)计算[22]:

(2)

其中,δd、δp和δh分别来自色散相互作用、极性相互作用和氢键相互作用;

PVDF的总溶解度δ为23.2 MPa1/2,其中来自色散相互作用、极性相互作用和氢键相互作用的值分别为17.2、12.5、9.2 MPa1/2[23];

表2列出了实验所用溶剂的具体溶解度参数,其中δp,s为PVDF和各溶剂间的溶解度参数差,该值越小,两者的相容性越高。

表2PVDF和不同溶剂的溶解度参数

Tab.2 Hansen solubility parameters of PVDF and solvents

聚合物或溶剂δd/MPa1/2δp/MPa1/2δh/MPa1/2δp,s/MPa1/2PVDF17.212.59.2—DMF17.413.711.32.43ATBC15.44.16.29.6TEC16.54.912.08.2

2 结果与讨论

2.1 混合溶剂对PVDF膜形貌和结构的影响

由于溶剂和超临界CO2之间的快速交换,在断面结构中并不存在指状孔和大孔,这不同于传统的以水为非溶剂的浸没沉淀法制备的微孔膜。众所周知,超临界CO2的密度和液体相近,黏度和气体相近。因此在超临界CO2诱导相分离法制备膜的过程中,溶剂和非溶剂之间的交换速度远远大于溶致相分离法和热致相分离法。在这种情况下,聚合物富相中的PVDF浓度迅速进入固化区域,从而阻碍了指状孔和大孔的发展,趋向于形成海绵状孔和蜂窝状孔[24-25]。从图2可以看出,随着ATBC含量的提高,在M3和M4膜的上表面、下表面和断面上可以观察到球晶的形成,这表明成膜过程中发生了固液分离。而当溶剂中不含ATBC(M1)或者只含有少量的ATBC时(M2),可以观测到纤维状的结构,这说明该过程主要发生了液液相分离和后续结晶[26]。从溶剂和聚合物之间的溶解度参数差角度出发,PVDF和ATBC之间的溶解度参数差是9.6 MPa1/2,远远大于PVDF和DMF之间的溶解度参数差(2.43 MPa1/2)。因此,当ATBC的浓度增大到50 %时(M4),PVDF链段相互聚集形成初始晶核,进而引起更多PVDF链段的聚集而完成结晶。随着时间的推移,这些PVDF链段以晶核为中心向外发展,逐渐形成薄片状晶体和无定型区域相互交替的形貌结构[27]。这也使得M4膜的上表面和断面处的粗糙度增大了。

(a)M1,上表面 (b)M2,上表面 (c)M3,上表面 (d)M4,上表面 (e)M1,断面 (f)M2,断面(g)M3,断面 (h)M4,断面 (i)M1,下表面 (j)M2,下表面 (k)M3,下表面 (l)M4,下表面图2 DMF/ATBC混合溶剂制备的PVDF膜的SEM照片Fig.2 SEM photographs of PVDF membranes prepared from DMF/ATBC mixed solvents with varied ratio

如图3所示,和加入ATBC类似,TEC的加入也提高了PVDF膜的表面粗糙度,特别是当DMF和TEC的比例为5∶5时,M7膜的粗糙度提高得尤为明显。从断面结构的SEM照片可以看出,不同于M5、M6膜,当TEC的添加比例达到50 %时,M7的断面形成花朵状结构。在成膜的过程中,由于混合有机溶剂和超临界CO2的相互交换,形成了聚合物浓度梯度,导致了多孔下表面的产生。液液相分离和固液相分离被认为是形成多样性微孔结构的主要原因。从溶剂和聚合物间的溶解度参数差角度考虑,不同于PVDF和DMF间较低的溶解度参数差(2.43 MPa1/2),以TEC为溶剂时,该数值增大到8.2 MPa1/2。因此,当混合溶剂中的TEC比例达到50 %时,该体系稳定性降低,结晶作用加强,趋向于形成相互交织的晶体结构。

2.2 混合溶剂制备的PVDF膜的热力学性能表征

不同比例的柠檬酸酯类混合溶剂制备的PVDF膜的热力学性能见表3。PVDF膜的熔点变化范围为163.2~165.9 ℃,结晶度变化范围为37.6 %~41.2 %,在误差允许范围内并没有检测到明显的改变。这表明无论以ATBC还是TEC部分取代DMF作为制备PVDF膜的溶剂,都不会显著影响膜的热力学稳定性。

表3 不同溶剂组成下制备的PVDF膜的热力学性能Tab.3 Thermodynamic property of PVDF membranes prepared with different solvent composition

2.3 混合溶剂制备的PVDF膜的结晶性能表征

通常认为聚合物的结晶性和形貌结构是决定膜物理化学性能的重要因素[28]。PVDF是一类典型的半结晶性成膜材料,它的晶型主要有α,β,γ和 δ 4种。其中α晶型的红外特征峰为531、612、766、795、855、976 cm-1,β晶型的红外特征峰为470、511、840 cm-1,γ晶型的红外特征峰为430 cm-1。此外,通过适当的外力处理,晶型之间可以相互过渡[29-31]。报道和研究最多的是属于单斜晶系的α晶型和正交晶系的β晶型。非极性的α晶型,具有反式-扭曲构型(TG+TG-),主要通过熔融方式制备;极性的β晶型,具有全反式平面之字形构型(TTT),具备一定的压电性。众多的研究已经证明PVDF的晶型可以通过改变聚合物和溶剂之间的相互作用力或者改变实验参数得以调整[32]。

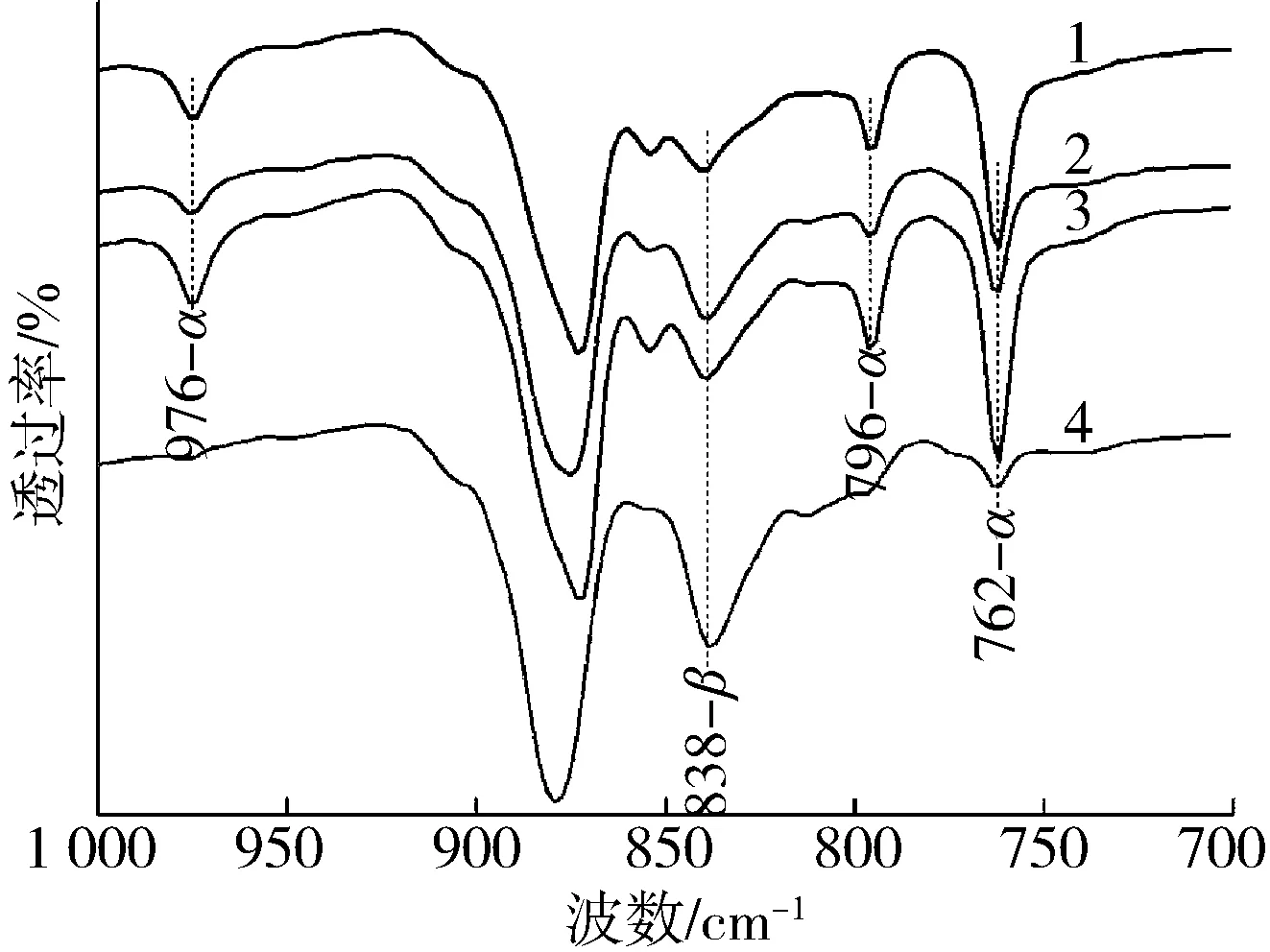

1—M1 2—M2 3—M3 4—M4图4 以DMF/ATBC为混合溶剂制备的PVDF膜的FTIR表征Fig.4 FTIR spectra of PVDF membranes prepared from DMF/ATBC mixed solvents with varied ratio

以DMF/ATBC为混合溶剂制备的PVDF膜的晶型见图4。对于M1、M2和M3,FTIR检测结果类似:在838 cm-1处,检测到典型的β晶型;在976、796、762 cm-1处,检测到α晶型。类似的晶型信号峰表明即使混合溶剂中ATBC的含量增大到30 %,所得PVDF膜的晶型和完全由DMF为溶剂时制备的膜相同。然而当混合溶剂中ATBC的量增大到50 %(M4),838 cm-1处代表β晶型的峰显著增强。同时,976、796、762 cm-1处的α特征峰相对减弱。

以DMF/TEC为混合溶剂制备的PVDF膜的晶型见图5。和ATBC类似,即使当混合溶剂中TEC的含量提高到30 %,也检测不到明显的晶型变化。M5和M6的FTIR检测结果和M1类似,在976、796、762 cm-1处为典型的α特征峰,838 cm-1处为β特征峰。然而当TEC的含量增大到50 %时(M7),发生了明显的晶型转化:976、796cm-1处代表α晶型的特征峰几乎消失了,762 cm-1处的α特征峰也显著减小;而838 cm-1处的β特征峰信号却显得异常清晰、尖锐。

1—M1 2—M5 3—M6 4—M7图5 以DMF/TEC为混合溶剂制备的PVDF膜FTIR表征Fig.5 FTIR spectra of PVDF membranes prepared from DMF/TEC mixed solvents with varied ratio

为了更好地理解以柠檬酸酯类混合溶剂制备PVDF膜的晶型转化,可以从溶剂和聚合物之间的溶解度参数差给出解释。DMF、ATBC、TEC3种溶剂和PVDF之间的溶解度参数差分别为2.43、9.6、8.2 MPa1/2。因此,当增大混合溶剂中柠檬酸酯类(ATBC或TEC)的含量,体系的总体溶解度参数差增大,表明PVDF链段和溶剂间的相互作用力减弱。结合PVDF膜的FTIR检测结果,可以得出以下结论:溶剂和聚合物间的溶解度参数差越高,越趋向于形成β晶型;溶剂和聚合物间的溶解度参数差越低,越趋向于形成α晶型。

2.4 混合溶剂制备的PVDF膜的亲水性表征

以接触角实验来表征制备的PVDF膜的亲水性能,测试结果见图6。很显然,M4膜的接触角最大,达到133(°)。结合PVDF膜的SEM结果,可以看出M4的表面有很多小的球晶结构,从而增大了表面粗糙度,疏水性得到提升[33]。以纯DMF为溶剂制备的膜M1的接触角相对较小,只有112(°)。总体而言,以环境友好型柠檬酸酯类溶剂(无论是ATBC还是TEC)部分取代DMF制备PVDF膜,都能在一定程度上提高膜表面的粗糙度,使得测得的接触角有所提高。除了M1和M4膜,其余制备的PVDF膜的接触角都在115°左右,该结果和膜的表面形貌结构相对应(见图2和图3)。

图6 PVDF膜的接触角实验结果Fig.6 Contact angle of PVDF membranes prepared at different conditions

3 结论

(1)传统制膜溶剂DMF中加入ATBC或TEC,使得制备的PVDF膜的形貌结构发生了显著的变化;

(2)当溶剂中ATBC或TEC的含量增大到50 %时,制备的PVDF膜表面形成了大量的球晶结构,粗糙度得到提高,接触角也相应增大;

(3)绿色溶剂ATBC或TEC的加入,对制备的PVDF膜的热力学性能影响并不大,这也从侧面表明了PVDF材料的热力学稳定性;

(4)当混合溶剂中,DMF占主导时,PVDF膜主要生成α晶型,但当DMF和环境友好型柠檬酸酯类物质的含量相等时,PVDF膜趋向于形成更多的β晶型。