基于虚拟试验场的混凝土搅拌运输车结构件疲劳仿真分析

夏学文,王承凯,雷新军

(1.三一汽车制造有限公司,湖南 长沙 410000;2.诺世创(北京)技术服务有限公司,北京 100000)

引言

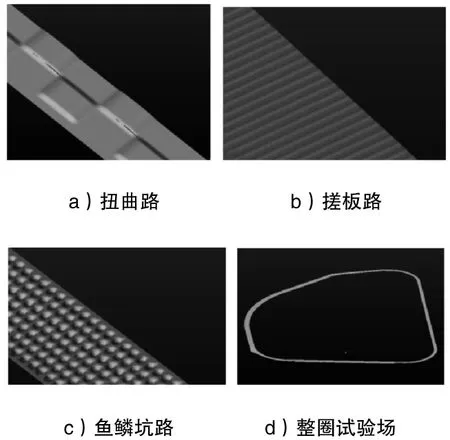

混凝土搅拌运输车(以下简称搅拌车)承载重,运行工况复杂,新车型量产前进行至少两个月规定里程试验场的强化路试验。强化路环形试验场包括扭曲路、鱼鳞坑路和搓衣板路,扭曲路为试验场典型路况,对车架结构件损伤最大,结构件开裂发生在该疲劳扭转工况。

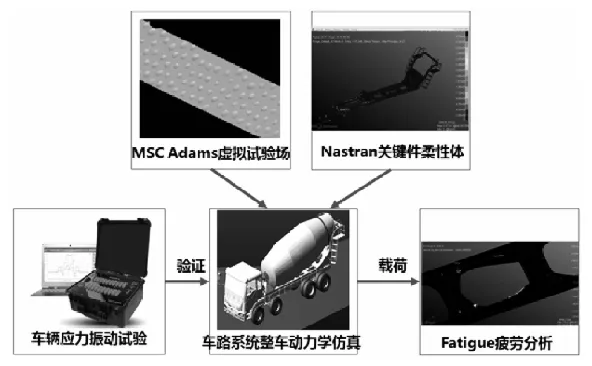

为了减少强化路试验时间和在设计阶段发现欠设计结构件,很有必要进行搅拌车结构件疲劳仿真分析,本文以某四轴搅拌车为研究对象,使用 MSC软件公司仿真工具搭建整车多体动力学模型进行虚拟试验场仿真分析,同时进行应力和振动试验验证,进一步进行疲劳仿真计算,预警结构件欠设计区域,技术路线如图1。

1 整车多体动力学建模

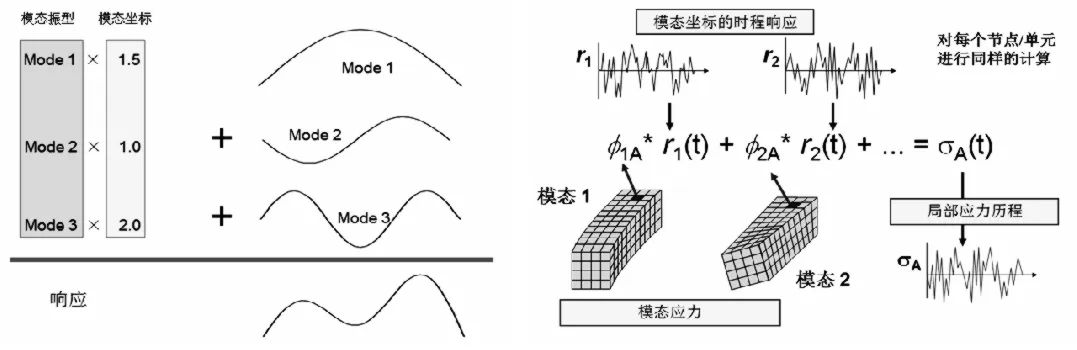

1.1 结构件模态应力恢复理论

搅拌车大型结构件包括主车架、副车架、前台、后台和扶梯,如果采用常规有限元方法模拟结构件的变形,会使得结构件自由度多,方程阶数高,计算成本巨大,且结构的响应由低级模态控制,不必为少数低阶模态去求解整个结构的高阶动力学方程,因此本文选择模态综合法模拟结构件的变形,而 Craig-Bampton方法是固定界面模态综合法中最具代表性的一种方法。

图1 疲劳仿真分析技术路线

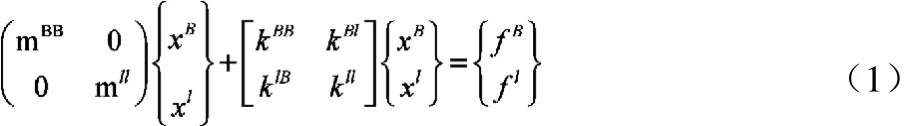

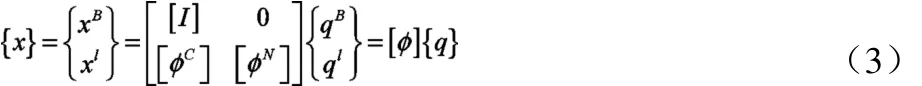

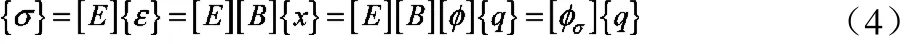

柔性结构部件运动边界可描述为P自由模态即S约束模态的综合,柔性体含内部自由度I和边界自由度B,其运动方程描述如式:

进行静平衡分析,假设内部载荷为0,上述方程变为:

提取约束模态矩阵和自由模态矩阵后,计算的物理坐标为模态振型的线性组合,其中{x}为物理位移向量,{q}为模态坐标,为模态矩阵:

则应力应变关系可以由模态坐标和模态矩阵表示,如式,其中{x}为应变向量,{σ}为应力向量,[B]为几何函数矩阵,表示应变与位移的关系,[E]为应力应变关系:

图2 模态叠加方法及模态应力恢复

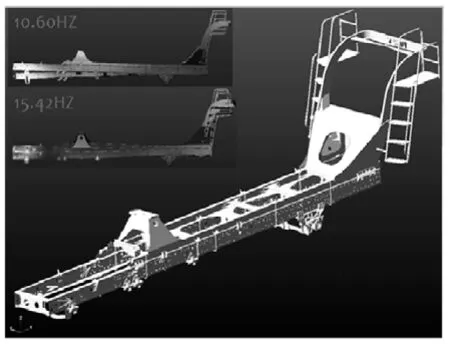

本文采用MSC Nastran进行主车架、副车架、前台、后台和扶梯自由模态分析,生成一个 MNF文件导入至 MSC Adams生成柔性车架,如图3。

图3 Adams柔性车架

1.2 整车建模

本文采用MSC Adams动力学仿真分析软件搭建整车模型,Adams是 CAE领域中使用范围最广、应用行业最多的机械系统动力学仿真工具,广泛应用于汽车、航空、航天、铁道、兵器、工程设备及重型机械等行业,能帮助设计人员对系统的各种动力学性能进行有效的评估,提高产品性能和减少昂贵耗时的物理样机试验[1]。

Adams提供专门针对客车、卡车的动力学模型库,其中,卡车模型库有成熟的三桥车模型,本文正是基于此成熟模型库搭建搅拌车整车动力学模型,步骤如下:

(1)输入参数:包括整车参数,转向系统,前悬架,前板簧,后板簧,车架,驾驶室,搅拌筒,动力系统和轮胎参数,总体而言,含硬点参数提取,部件质量转动惯量提取,衬套特性获取,其他参数等;

(2)搭建搅拌车模型框架:基于成熟三桥车模型搭建四桥搅拌车模型框架,包括新增二桥和搅拌筒子系统;

(3)子系统建模:基于输入参数,修改已有模板子系统,建立搅拌车转向系统、前悬架系统、后悬架系统、车架系统,驾驶室系统、动力系统、制动系统和轮胎系统;新建前板簧系统、后板簧模型和搅拌筒系统。其中,板簧模型采用Adams插件Leaf Spring创建;轮胎型号12R22.5 18PR,输入轮胎稳态侧偏、稳态侧倾、纵滑、垂直刚度等试验数据至Adams轮胎拟合工具箱,生成PAC2002轮胎模型[2-3];

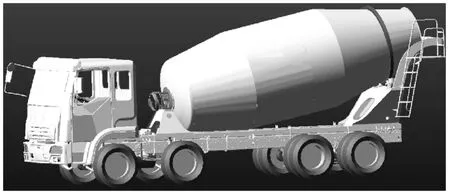

(4)整车建模:替换搅拌车模型框架中子系统,生成整车模型,如图4。

图4 搅拌车刚柔耦合整车模型

1.3 虚拟试验场建模

采用Adams 3D shell路面方法建立三段特殊虚拟路面和整圈试验场,特殊路面用于动力学模型验证,整圈路面用于提取疲劳载荷文件,步骤如下:

(1)虚拟试验场CAD模型:参考试验场施工图,在3D软件中建立真实3维路面,包括:路面宽度、坡度、宽度方向的倾斜程度、特征路面,含鱼鳞路、搓衣板路、扭曲路、波形路、减速带等;

(2)有限元建模:将 CAD模型导出几何文件(igs格式),导入有限元前处理软件进行三角形网格划分,特殊路面需细化网格,且要进行节点、网格重排序,确保ID编号从1开始;

(3)3D Shell路面模型搭建:编辑3D Shell路面rdf文件,替换Nodes和Elements字符段,生成试验场路面,如图5。

图5 虚拟试验场模型

2 多体动力学仿真分析

2.1 模型调试

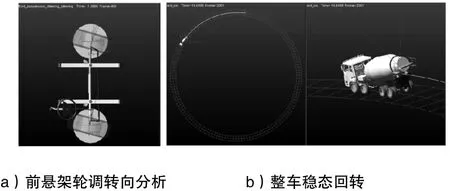

四桥搅拌车共有3对钢板弹簧,每片采用离散梁建模,整车刚柔耦合模型的自由度达到将近800个,模型相当复杂,模型调试需依次完成悬架调试、整车平路转向调试。

悬架调试包括前悬架和后悬架调试,前悬架进行轮跳分析和转向分析,确保板簧运动合理,转向合理,后悬架进行轮跳分析,确保板簧垂向和侧向运动合理。

整车平路转向调试前需进行整车质量、质心和惯量调试,然后使用Adams Car中标准工况(Step转向和稳态回转)进行整车调试,确保整车能静平衡,能合理转向,如图6。

图6 搅拌车模型调试

2.2 虚拟路面仿真分析

整车扭曲路、搓板路和鱼鳞路动力学仿真分析均需从静平衡开始,可适当放大误差和降低求解稳定性达到整车静平衡,例如,Adams Equilibrium参数ERROR=10,IMBALANCE=0.001,MAXIT=100,STABILITY=0.01。

扭曲路车速5km/h,Dynamic Error设置为0.001,步长设置为0.1;搓板路和鱼鳞路车速50km/h,Dynamic Error设置为0.01,其它参数一致,INTEGRATOR/GSTIFF,HMIN =1.0E-08,CORRECTOR = MODIFIED。

整车调试最重要的工作是进行参数灵敏度分析,基于扭曲路进行了影响应力的关键参数灵敏度分析,包括扭曲路横向坡道、轮胎胎压、整车偏心、一二桥板簧限位块、搅拌筒与减速机连接衬套刚度;基于搓板路进行了影响振动的关键参数灵敏度分析,包括轮胎阻尼和板簧阻尼比。

经分析,应力影响因素重要程度排序为限位块间隙>减速机衬套刚度>偏心>坡道>胎压,振动影响因素轮胎阻尼和板簧阻尼比基本呈现阻尼或阻尼比越小,幅值越大趋势。

3 应力振动试验验证

3.1 应力振动试验

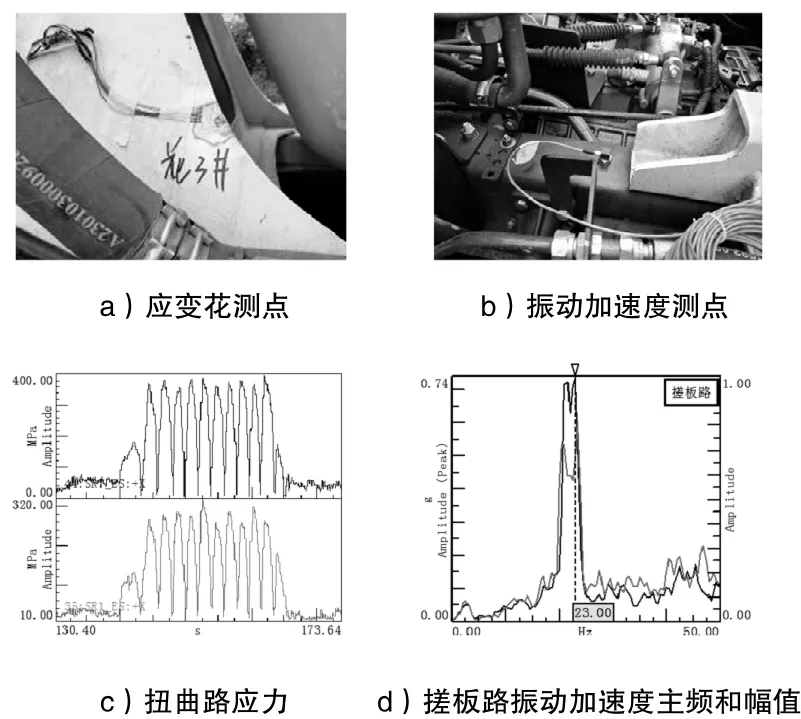

在试验场严格按照试验大纲进行整车应力和振动测试,应力共24个测点,左右对称布置,其中,8个应力片测试主应力,16个应变花测试Von Misses应力;振动共13个测点,测量垂直方向振动加速度,如图7。

图7 应力、振动试验

3.2 仿真试验对标

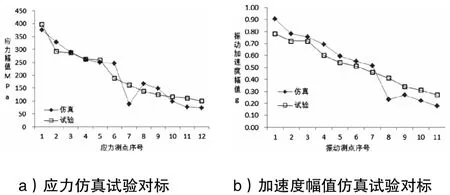

图8 应力振动仿真试验对标

扭曲路整车刚柔耦合动力学仿真分析对标应力幅值,根据应力灵敏度影响因素排序,输入准确胎压对应的轮胎刚度、一二桥限位块距离、整车偏心和扭曲路横向坡道,着重调整搅拌筒与减速机衬套连接刚度,采用Adams模态应力恢复方法提取对应试验测点的仿真应力进行比较,如图8a;鱼鳞路刚柔耦合动力学仿真分析对标加速度主频和幅值,着重调整轮胎阻尼和板簧阻尼比,提取柔性车架对应适应测点的仿真加速度主频和幅值进行比较,如图8b。

前5个最大应力点的幅值均大于200MPa,仿真与试验幅值最大误差为 13%,应力幅值均大于 100MPa,平均误差为17%,仿真仅有7号点应力趋势与试验不一致,趋势仿真误差为 9%;11个测点的仿真与试验振动加速度幅值大于0.2g,误差平均值为18%;主频误差平均值为2%,仿真仅有8号点振动加速度趋势与试验不一致,趋势仿真误差为9%。

4 疲劳仿真分析

4.1 虚拟试验场仿真分析

Adams具备机器驾驶功能,通过编写事件控制程序,指定转向、油门、制动、挡位和离合信号,试验台通过内置程序控制车辆绕虚拟试验场行驶,通过Adams Durability模块可直接输出载荷文件至MSC Fatigue进行疲劳计算[4-5]。

疲劳计算采用名义应力应变方法进行疲劳计算,通过MTS材料拉伸试验机进行材料疲劳试验,材料S-N曲线采用Basquin关系曲线拟合,公式如下[6]:

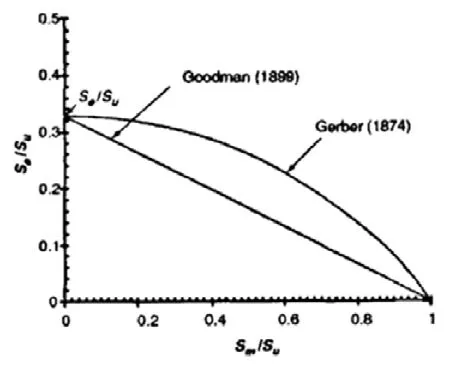

疲劳应力幅值采用goodman疲劳修正经典理论公式进行修正[6]:

4.2 疲劳计算

图9 goodman应力幅值修正曲线

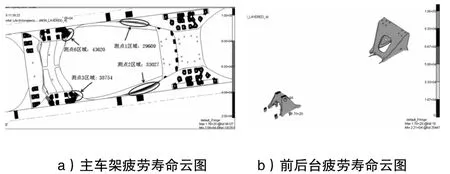

MSC疲劳计算有三个输入条件,有限元模型,Adams加载条件和材料信息,有限元模型为Nastran模态计算的bdf文件,Adams加载条件为整圈试验场输出的柔性车架dac文件,材料信息为主副车架B610L S-N曲线和扶梯Q235 S-N曲线,喷丸处理,车架整体结构采用应力寿命方法,计算得到车架寿命云图如图10。

通过疲劳计算,车架疲劳强化里程最低29609km,副车架最低22010公里,远大于1万公里强化里程数要求。通过试验场强化试验验证,车架、前后台结构均未出现疲劳开裂故障。

图10 结构件疲劳寿命图

5 结论

本文以四桥搅拌车为研究对象,基于模态应力恢复理论,采用 MSC刚柔耦合动力学疲劳寿命方法计算了车架疲劳寿命,通过应力振动试验验证应力振动误差小于17%,仿真与试验结果趋势一致性达90%以上,试验场可靠性结果验证了结构件疲劳寿命,表明整车刚柔耦合动力学建模、和疲劳计算方法的合理性,整套方法可以用于新车型结构件疲劳寿命评估以及拓展至基于客户路谱的车辆寿命研究,一定程度上可减少试验场强化路里程,降低产品开发成本,缩短样机试验时间。