变速箱拨叉断裂原因分析与改进

高东海

(南京依维柯汽车有限公司,江苏 南京 211806)

前言

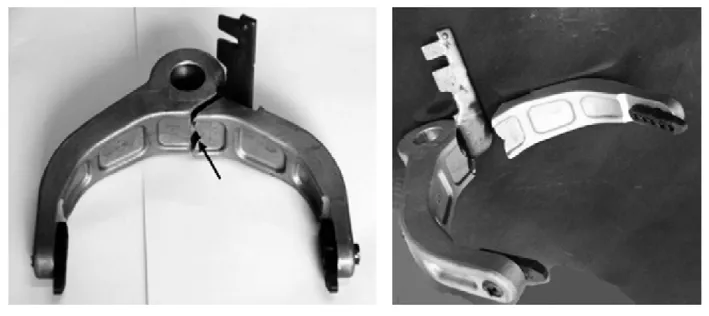

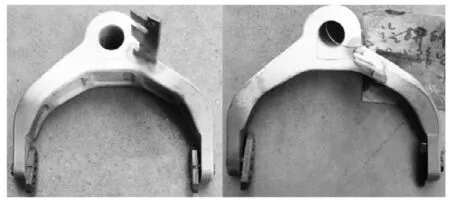

某型变速箱在开发初始阶段,进行道路试验和台架试验时,出现了数起变速箱无法挂入一二档,一二档换档功能失效的故障。对故障变速箱进行拆解后,发现一二档拨叉出现了断裂,如图 1。为了使变速箱开发过程顺利进展,按期实现新产品的上市,亟待找出断裂原因并采取相应措施以保证产品的可靠性。

1 拨叉的结构及工作要求

一二档拨叉断裂的变速箱为一款6档变速箱,受限于整机的空间布置尺寸和减重要求,其一二档拨叉采用“铝合金叉体”镶嵌“钢板叉臂”的结构设计。与操纵机构换档指所接触的叉臂采用4 mm厚的钢板冲压成形,其卷圆的末端埋置镶嵌于铝合金拨叉的叉毂内,铝合金叉体压力铸造成形。为保证钢臂镶嵌的牢固度,埋于拨叉叉毂内的钢臂卷圆部位开设有两个长腰形槽孔,拨叉铝合金实体将钢臂卷圆部位均匀包裹,并嵌入卷圆部位的槽孔内。钢臂的直板体根部沉入铝叉体内,除外表面裸露外其余三个表面均与铝合金贴合接触。其结构如图2示。拨叉叉体材料牌号为铝合EN AC-AlSi9 Cu3,镶嵌件材料为钢16MnCr5。

该拨叉在变速箱内工作时,沿自身轴向往复推动同步器齿套前后运动以挂入一档或二档,朝向钢臂悬伸一侧方向运动为挂入二档,反之为挂入一档,拨叉承受着轴向的往复循环载荷,工作载荷在600 N~700 N范围内。根据变速箱换挡机构耐久试验规范和拨叉实际工作要求,一二档拨叉的疲劳寿命需要≥184800次,在此期间内拨叉不应出现开裂、断裂或变形等失效现象。

图1 断裂的一二档拨叉实物

图2 一二档拨叉的结构

2 断裂原因分析

道路试验出现断裂的 2件拨叉仅运行了 800 km、2000 km,台架试验出现断裂的拨叉经过了 11万次循环,尚未达到耐久试验规范要求值。从已断裂的拨叉实物看,断裂处均出现在钢臂与铝叉体贴合部位附近,且由二档方向向一档方向开裂扩展,数件断裂拨叉的断口形貌特征基本相似。

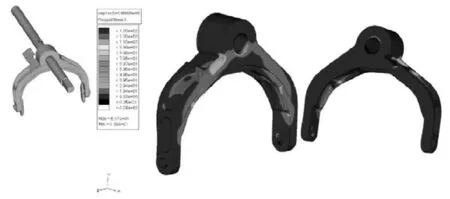

2.1 结构强度有限元分析

拨叉叉毂埋置钢臂直板根部区域处的铝合金实体截面面积较相邻区域小,存在着截面突变。由一般经验推测,此处的强度较其余部位可能会薄弱,从断裂实物看,拨叉即从二者转接处开裂。故对拨叉进行有限元分析以校核其结构强度。

将Creo中创建的拨叉3D模型导入ABAQUS软件中,进行必要的编辑。 之后选用 ABAQUS中的实体单元类型610407 C3D 10M进行离散,单元尺寸1 mm,离散后的有限元模型包含704730个单元。

图3 约束定义和载荷施加图

定义铝合金叉体和嵌钢臂之间的接触关系为tie,定义拨叉脚孔与其孔内安装的摆块、拨叉毂孔与其内的叉轴接触类型为contact。对拨叉轴两端进行x、y、z向约束,对弧形叉体圆心进行y、z向约束。载荷作用于叉臂U形槽口处,载荷分为两种工况:换入2档,拨叉承受拉力;换入1档,拨叉承受推力,定义载荷大小为700 N。定义的约束和载荷如图3。

铝合金材料为EN AC-AlSi9Cu3,屈服强度Rp0.2为 140 MPa,拉伸强度Rm 为240 MPa,弹性模量75940 MPa,泊松比0.3 ;嵌钢臂材料为16MnCr5,弹性模量210000 MPa,泊松比0.3。

之后进行计算,计算毕的“换入2档”时铝合金叉体应力云图如图 4,其最大应力点出现在嵌钢臂与铝叉体贴合部位朝向2档的端面拐角处,最大应力值为74 N/mm2,小于铝合金材料的屈服强度极限 140 MPa,安全系数为 140/74=1.89。

图4 “换入2档”时拨叉体应力云图

计算毕的“换入1档”时铝合金叉体应力云图如图5,其最大应力点出现在嵌钢臂朝1档的端面与铝叉体贴合部位的拐角处,最大应力为64.7 N/mm2,小于铝合金材料的屈服强度极限140 MPa,安全系数为140/64.7 = 2.16。

图5 “换入1档”时拨叉体应力云图

从计算结果看,两种工况下的最大应力出现在铝合金包裹嵌钢件直板体根部区域附近的截面突变处,正是已断裂拨叉断裂裂口处。但最大应力值约为其屈服强度极限的一半,拨叉的强度可以满足使用要求,受限于空间布置而采用的镶嵌结构设计并非不合理。

2.2 铸造质量的检查分析

对断裂拨叉的硬度、化学成分、金相显微组织等项目进行检测分析。

检验拨叉断口附近的表面硬度,硬度测定为:92.8-81.7(HBW5/250),符合 EN1706-1998《铝及铝合金-铸造-化学成分和机械性能》标准的要求。

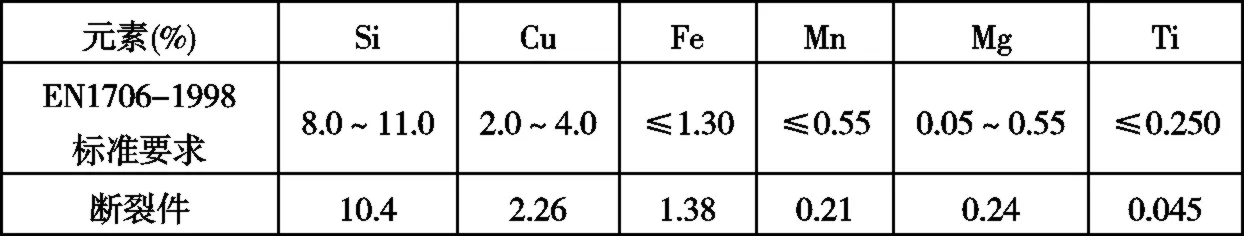

采用光电直读光谱分析仪,根据 GB/T7999-2007《铝及铝合金光电直读发射光谱分析方法》标准对断裂拨叉进行化学成分分析,结果如表1。由表1 可见,拨叉铝合金材料所含的 Si 、Cu、 Mn、Mg 、Ti等元素含量符合材料技术要求,但铁元素含量较高,超过技术要求的上限。在众多杂质元素中,对铝合金组织及力学性能影响最大的是铁元素。

铁元素一直被当作铝合金中的有害元素,极难溶于铝中,共晶点的铁含量为 1.8%,不会固溶超过 1.9%,超过这个数值,铁会与铝化合成一种中间相,该相组织粗大、尖锐,会影响合金总体的力学性能。

表1 拨叉化学成分分析结果

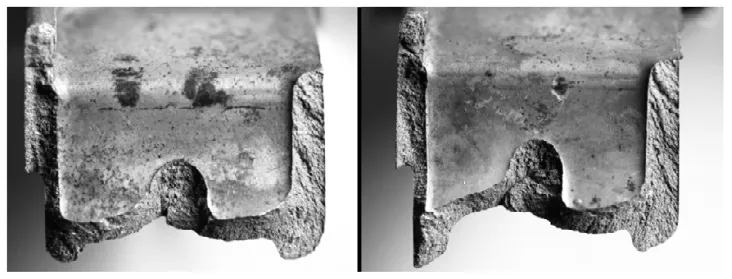

观察已断裂的数件拨叉,其断口宏观特征基本相似,如图 6。开裂方向为从二档方向向一档方向扩展至断裂,断口较平整,呈现脆性断裂形貌。在体视显微镜下观察,在断口表面可以看见闪闪发亮的小平面,如图7。

图6 断口宏观形貌特征

图7 断口断面发亮小平面的形态 20倍

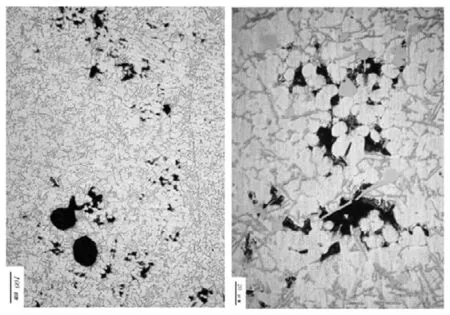

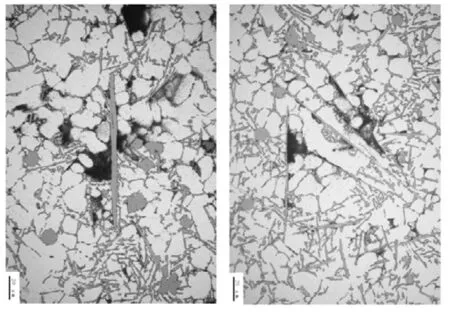

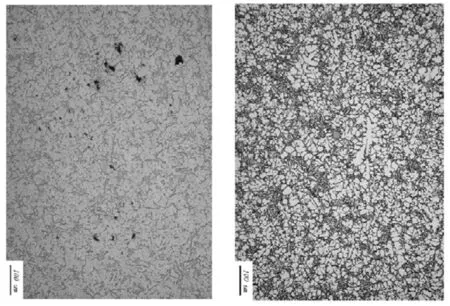

断口表面闪闪发亮的小平面说明铸件内存在较大的脆性相。在靠近断裂部位取样,经磨制抛光后在金相显微镜下观察其显微组织,整个抛光面呈现出密集的缩松、气孔和夹杂等缺陷,见图8。经浸蚀后,显微组织除了“α(Al)+条片状共晶Si”和少量块状初晶Si外,还出现了较多且大的条片状β相(Al9Si2Fe2),见图9。

图8 密集状的显微缩松、气孔、夹杂等缺陷

显微缩松、气孔和夹杂等缺陷较多,尤其显微缩松较为严重,会导致萌生微裂纹,促进了裂纹的形成和扩展。显微组织中长条状脆性β相(Al9Si2Fe2)较多,局部区域β相(Al9Si2Fe2)较长而集中,增加了零件的脆性,恶化了加工和使用性能,增加了零件断裂的危险性。

图9 浸蚀后粗大的条片状β相和显微缩松 400倍

3 改进措施

3.1 压铸质量改进

为了提高铸件的力学性能,必须严格控制铝合金中的元素含量,尽量降低有害杂质元素Fe的含量;为了提高铸件强度,必须改进铸造工艺来减少气孔和缩松等缺陷。

首先对熔炼前购进的合金铝锭进行原材料化学成分检测,严格控制Fe元素含量,保证进厂原材料的质量。对于使用的料头、溢流块和报废铸件等回炉料,必须与新料严格按一定比例配用,回炉料占炉料总重量的比例应小于40%。回炉料表面有油污的要先烧除后再压入铝液中。

铝液在熔炼炉内熔化,熔炼温度为650~720℃,适量增加精炼剂、除渣剂用量,进行炉内精炼与造渣,除去铝液中的气体和杂质。待熔化的铝液面升至正常值同时铝液温度达到 700℃时,从保温炉口舀取试样进行化学成分分析,铝液的化学成分须满足要求。

对嵌钢件进行清洗,去除其表面的油迹、浮尘等,嵌铸前先将钢件预热至150~250℃并保温。

为减少零件内部存在气孔、缩孔,关键是要调整好压射参数,使铝液中的气体尽量有效排出,剩余少量气孔呈弥散分布于内部,而不至于穿透断面导致零件强度下降。压铸设备为“伊之密400 t”压铸机,调整工艺参数,系统压力16 MPa,高速储能14 MPa,增压储能14 MPa,压射时间4 s,冷却时间6 s,高速开度4.3转,高速位置295 mm,增压开度4转,增压位置330 mm,慢速流量 60%,储能时间2 s,顶出延时2 s,顶回延时2 s。

3.2 拨叉结构改进

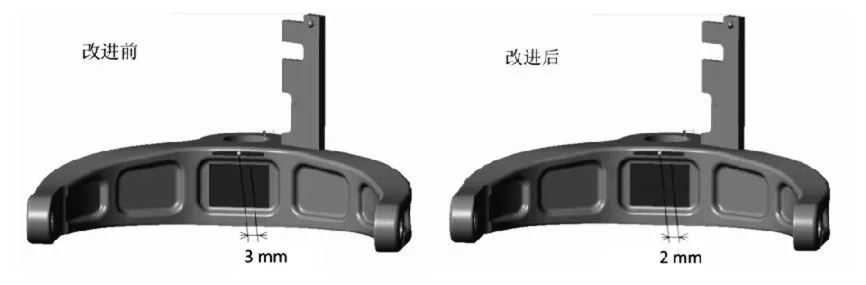

CAE分析计算是将拨叉看作不含任何缺陷的理想结构,计算结果表明,拨叉的结构强度可以满足使用要求,安全系数约为 2。考虑到实际批量生产过程中难以彻底消除缩孔缩松的微观缺陷,除了严格控制压铸过程相关因素保证拨叉压铸质量外,另在拨叉结构上进行局部调整以加强其安全系数。由于镶嵌结构的设计,叉体包裹嵌钢件的部位铝合金实体占比较少,嵌钢臂直片体根部沉入叉体部位的铝合金断面面积变化较突然,是拨叉结构相对较薄弱的区域,结构改进重点围绕增加镶嵌区域铝合金实体体积进行。

首先,调整沉槽深度。拨叉的内圆弧面上分布着5 个沉槽,槽深度 3 mm,沉槽的存在一方面在拨叉内圆弧上形成加强筋以提高其刚度,另一方面减重。其中间顶部的沉槽靠近铝合金包裹嵌钢件的部位,由于嵌钢臂卷圆体占据了拨叉叉毂的一部分实体空间,此沉槽处的铝合金实体占比较少,为此将该沉槽深度调整为2 mm,如图10。

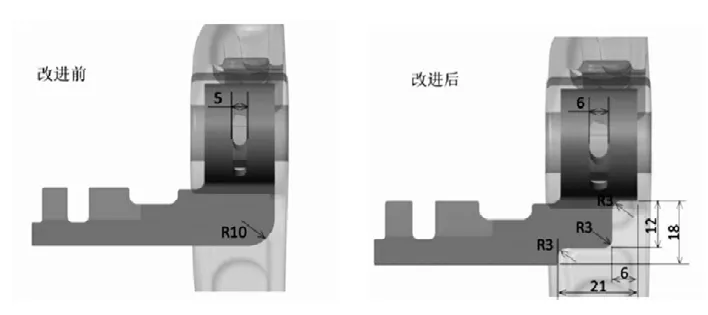

图10 沉槽修改前后

其次,调整嵌钢件局部尺寸。嵌钢臂的直片体与卷圆体之间为一含R10圆角的直边过渡,与其邻接的铝合金实体材料包围在该直角边之外,该过渡处的铝合金相应的断面变化较突然。为减缓此处断面轴线方向上的变化幅度,将嵌钢臂的该处调整为两个小直角过渡,同时增加了钢件与铝件的接触面积。另将钢件卷圆体上的两个长腰形槽的宽度由 5 mm调整为6 mm,增加镶嵌的牢固度,如图11。

图11 嵌钢件修改前后

4 改进后的可靠性验证

在对拨叉结构尺寸进行局部调整后,修改嵌钢臂的冲压模具和铝叉体的压铸模具,严格控制拨叉压铸生产各工艺要素,重新组织生产了一批拨叉。

图12 改进后抛光面中心区的少量分散缩松和显微组织

对改进后生产出的拨叉在易开裂处断面附近取样,进行金相组织检查,整个抛光面的中心区域有仅有少量分散的显微缩松,显微组织为α相(Al)+共晶 Si和少量初晶Si,未再看到β相(Al9Si2Fe2),金相组织图片如12。

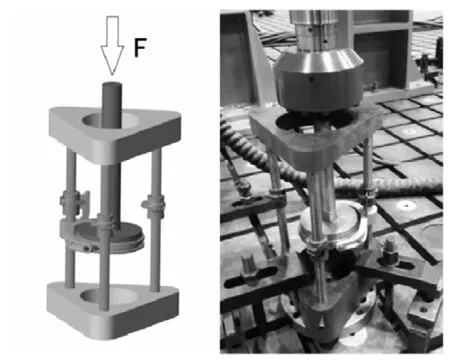

分别取改进前的3件、改进后的3件拨叉进行静强度破坏性试验,以对比验证其改善效果。

如图13,设计带长柄的法兰压头、中间开圆通孔并开有3处盲孔的等边三角形板等专用工装,用三角形板将3根拨叉轴立式支撑起来。将一二档拨叉穿在其中一根拨叉轴上,拨叉嵌钢件的U形槽卡在叉轴的销子上,同步器齿套卡在拨叉叉脚摆块上。将带长柄的法兰压头压在同步器齿套端面上,压头尾部的长柄从三角形板的圆孔中露出。伺服压力机施加载荷于长柄尾部,直至将拨叉压断裂,考核其断裂的极限压力。拨叉嵌钢臂朝上安装时为模拟其换入二档时的受载状态,嵌钢臂朝下时为模拟其换入一档时的受载状态。

图13 拨叉结构静强度破坏性试验

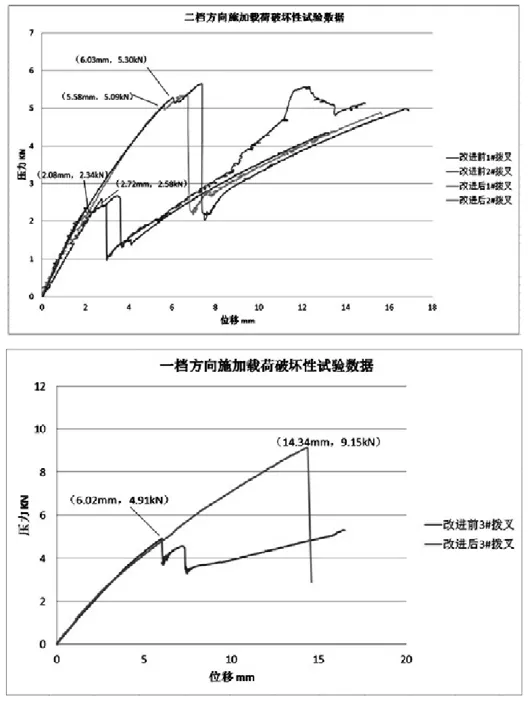

伺服压力机的压头上安装有应变传感器(interface 50 KN,MFG),由传感器实时记录压力与行程的变化数据,记录的压力与行程关系曲线如图14,图中每条曲线的第一个峰值拐点为拨叉出现开裂时的压力值。由图17可看出,改进后的拨叉换入二档方向出现开裂的载荷值为改进前的2倍,开裂失效的载荷大于5000 N;换入一档方向出现开裂的载荷值为改进前的1.8倍,开裂失效的载荷大于9000 N。改进后的拨叉静强度较改进前有大幅提升。

图14 拨叉破坏性试验压力与行程关系

对改进后的拨叉进行耐久疲劳寿命台架试验和道路试验,以验证其疲劳强度。将改进后一二档拨叉随变速箱整机按“IVECO 16-6515标准”进行“同步器和换挡机构耐久性”台架试验,以验证其耐久疲劳强度。按标准完整地进行“标准型+苛刻型”试验后,拆解变速箱观察拨叉外观,未发现有异常。再合成变速箱加倍进行第二轮试验,拆解双倍试验毕的变速箱,采用无损着色探伤法对拨叉进行检测,亦未发现有微观裂纹,如图15。将拨叉搭载于整车进行道路试验,10万公里后亦未发现异常。

图15 经过两轮台架耐久试验毕的拨叉

台架试验和道路试验结果表明,改进后的拨叉强度和可靠性完全满足使用要求。改进后的拨叉已随变速箱按原定节点顺利投放市场,上市近两年,无断裂故障反馈。

5 结论

针对镶嵌钢件的铝合金拨叉在台架试验和道路试验中出现的断裂故障现象,进行了CAE有限元分析,结果表明其强度满足要求,安全系数为 2。对断裂件的化学成分、金相显微组织进行分析,其Fe元素含量超上限,金相组织中条片状β相(Al9Si2Fe2)较多且粗大;存在着较密集的缩松、气孔和夹杂等缺陷。为了控制Fe元素含量和减少条片状β相,消除组织缺陷,生产中严格控制地铝合金的原材料成分和熔炼、压铸工艺过程参数;为了提高拨叉的安全系数,对拨叉的结构进行了局部修改,增加镶嵌过渡处铝合金实体的体积。对整改后的拨叉进行静强度破坏性试验和疲劳耐久试验,结果表明,整改后的拨叉完全满足使用要求,并已随新车顺利上市。