某柴油发动机正时系统优化分析

豆刚,陆荣荣,潘月成,刘吉林

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

现有某款车型需要根据市场需求进行更新换代,为应对国家排放法规要求,需要同步对发动机进行性能提升和改进。本文主要对其中的正时系统变化进行有限元分析,并对设计方案提出优化改进措施。

1 计算过程

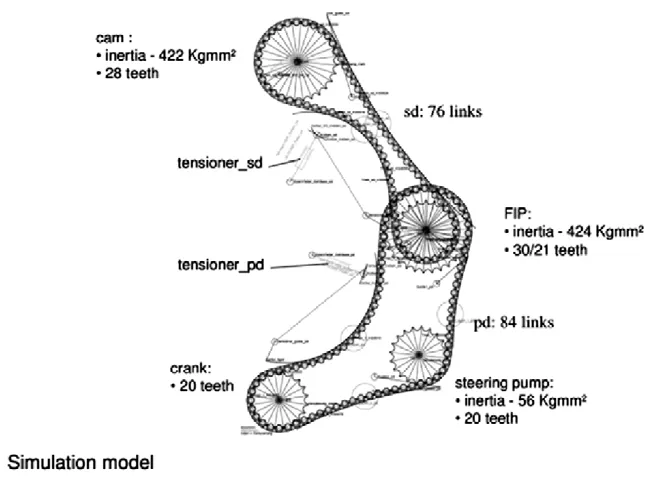

该柴油发动机正时系统共分为二级结构,第一级为曲轴动转泵高压油泵系统,由曲轴链轮作为主动轮驱动动力转向泵和高压油泵;第二级为高压油泵凸轮轴系统,由高压油泵链轮承担主动轮,驱动凸轮轴链轮。依据发动机的布置结构搭建相应的分析模型,进行预紧力和传动动力学计算。

1.1 分析模型

图1 分析模型

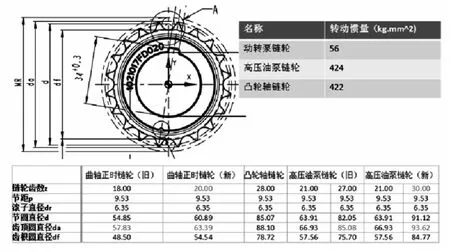

1.2 正时系统布置和参数输入

系统中各链轮坐标以曲轴链轮为原点、水平向右为x轴进行确定,数值如图2所示。

链轮齿形参数如图3所示。

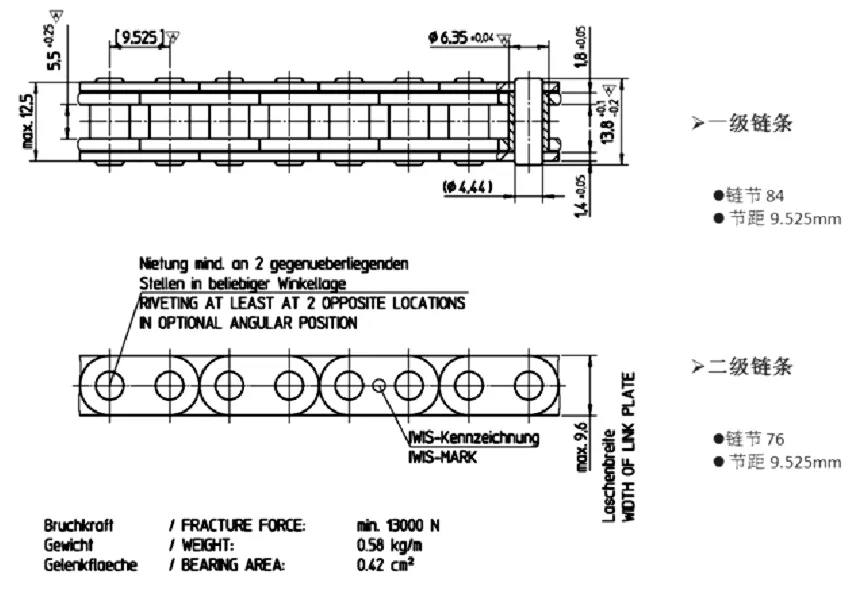

链条设计参数如图4。

图3 链轮型线参数

图4 链条参数图

1.3 计算边界和载荷

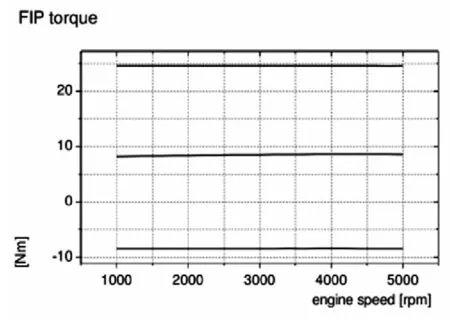

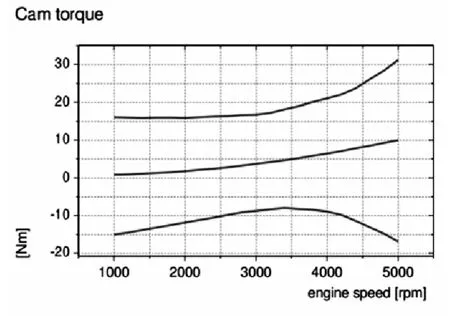

正时链条系统的频率采用响应分析,在凸轮轴上施加如下图所示的扭矩激励,然后通过高压油泵链轮上的转速响应分析系统固有频率,分析所采用的扭矩激励如图5。

图5 曲轴扭振角

图6 高压油泵驱动扭矩

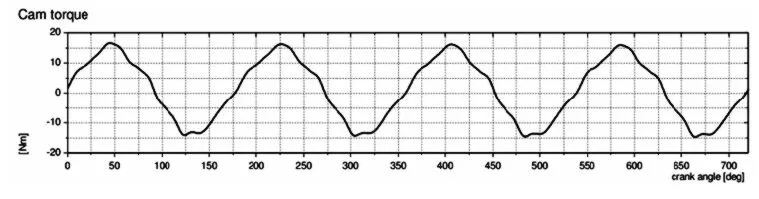

图7 凸轮轴驱动扭矩

图8 动力转向泵驱动扭矩

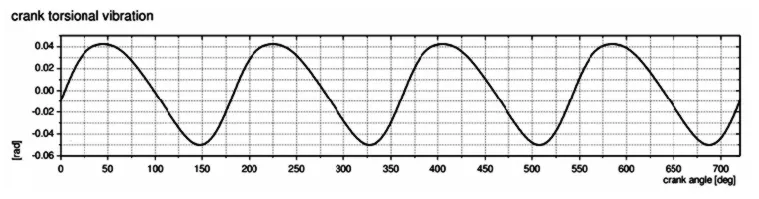

图9 每工作循环内的曲轴扭振曲线

图10 每工作循环内的凸轮轴扭矩曲线

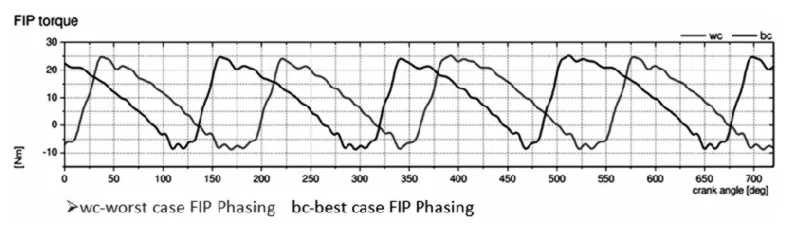

图11 每工作循环内的高压油泵扭矩曲线

2 传动动力学分析

2.1 链条动态张紧力

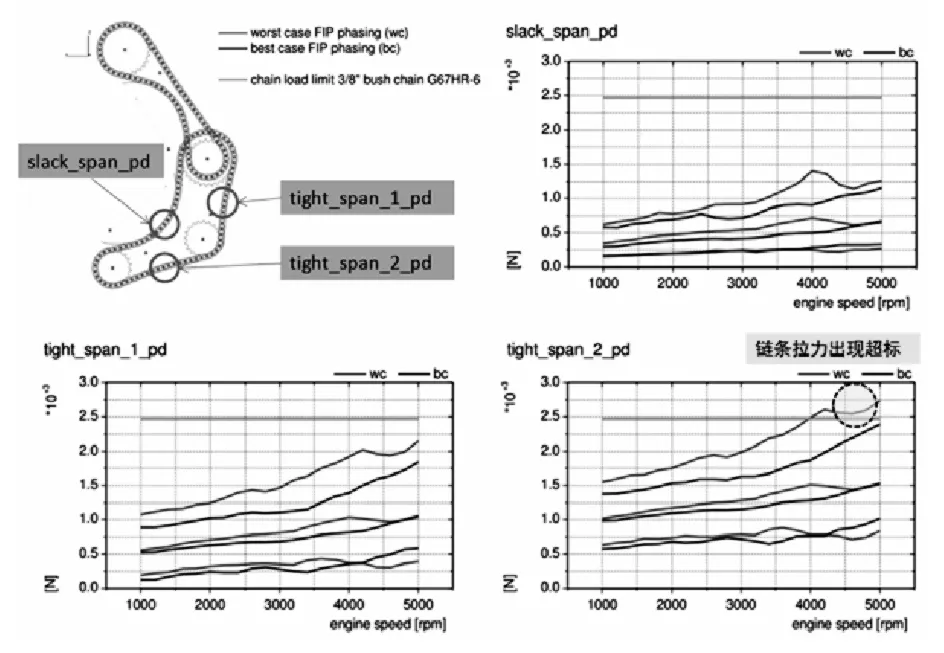

一级链条在计算张紧力时分为三段,分别为slack_span_pd、tight_span_1_pd和tight_span_2_pd,tight段张紧力均高于slack段,在1000rpm-5000rpm计算转速内,最大张紧力出现在tight_span_2_pd段,在FIP为wc工况,4000rpm以上,链条张力超出了限值2500N。

图12 一级链条动态张紧力

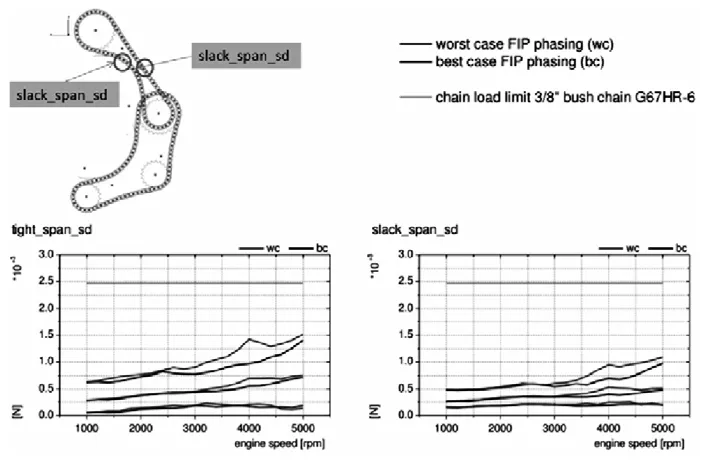

二级链条在1000rpm-5000rpm计算转速内,tight_span_sd和slack_span_sd段张力水平均低于限值2500N的要求。

图13 二级链条动态张紧力

2.2 液压张紧器动态特性

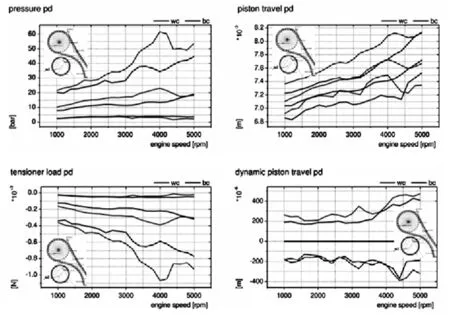

一级链张紧器动态结果受高压油泵(FIP)工况影响较大,油腔最高压力为61bar,柱塞最大载荷为1400N,柱塞最大动态位移为0.47mm。

图14 一级链张紧器动态特性

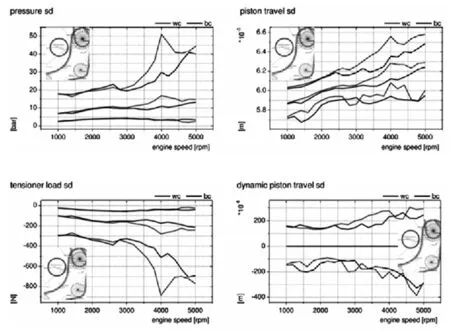

二级链张紧器动态结果同样也与高压油泵(FIP)的工作工况关系较大,在wc工况,油腔最高压力为50bar,柱塞最大载荷为890N,柱塞最大动态位移为0.4mm。

图15 二级链张紧器动态特性

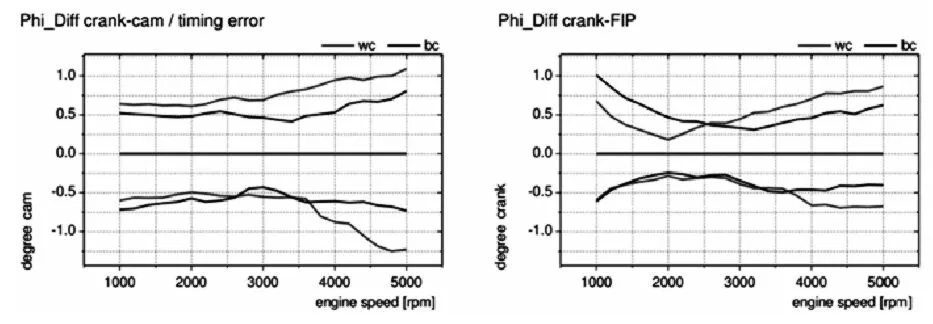

2.3 传动误差

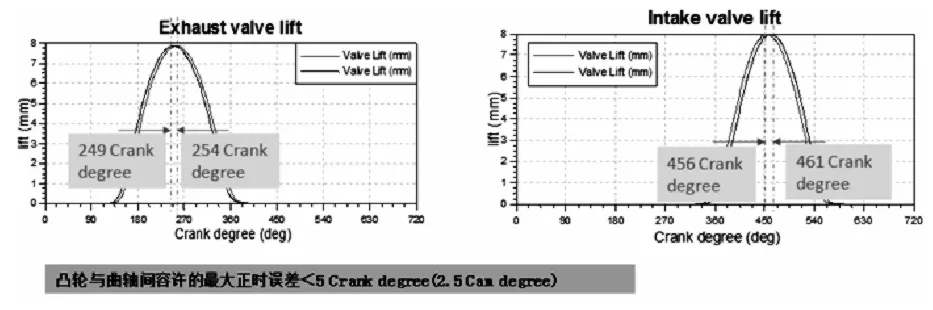

曲轴与凸轮轴之间的传动误差最大达到 1.25 cam degree,阀系运动学中计算得到的最大误差限值为 2.5cam degree,凸轮轴的正时误差满足要求。

曲轴与高压油泵之间的传动误差最大为1cam degree。

图16 正时系统传动误差

图17 凸轮轴最大允许正时误差

3 结论

(1)在一二级链系统中,一级链条张紧力水平高于二级链条,从计算结果来看,当高压油泵(FIP)为wc工况时,曲轴与动转泵间的链条在转速4000rpm以上张力超出了限值2500N,最大张紧力为2750N;

(2)链条张紧器的油腔最高压力为61bar,柱塞最大载荷为1400N,柱塞最大动态位移为0.47mm;

(3)曲轴与凸轮轴之间的传动误差最大达到 1.25 cam degree,小于阀系运动学中计算得到的最大误差限值 2.5cam degree。

4 建议

(1)凸轮轴扭矩为初期方案的数据结果,新状态的扭矩计算结果已经完成,建议对数据进行更新,对链条系统动态进行分析的更新;

(2)动力转向泵的扭矩在计算中设定为常数形式,与实际工况存在差异,该部分可能影响到链条的动态张紧力和张紧器的动态结果,尤其是链条张紧力,在部分工况张力已经超出了限值,若考虑动转泵驱动载荷的波动,张紧力结果可能更加恶化,所以建议在后期试验中对链条寿命进行关注。