某前置发动机客车智能冷却系统设计

王 辉

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

根据国家工信部和交通部最新发布的标准,客车燃料消耗限值进一步降低,单靠发动机本身的节油技术已经很难达到法规要求,必须采用其他节油手段。前置发动机客车普遍采用发动机自带的机械风扇进行冷却,即使采用硅油离合器或电磁离合器,在离合器耦合后消耗发动机功率基本同直连风扇一致,最高可达到发动机功率的 5%以上。而采用电子风扇的智能冷却系统在后置客车上已经得到了普遍验证,有很好的节油效果,文章将以某款前置客车为例,主要从性能方面探讨电子风扇在前置客车冷却系上应用的可能性及设计思路,电子风扇控制系统不在本文讨论范围内。

1 设计目标

设计目标为在限定的冷却系统边界尺寸下,选择适当的电子风扇,保证冷却性能满足发动机要求。

1.1 发动机参数输入

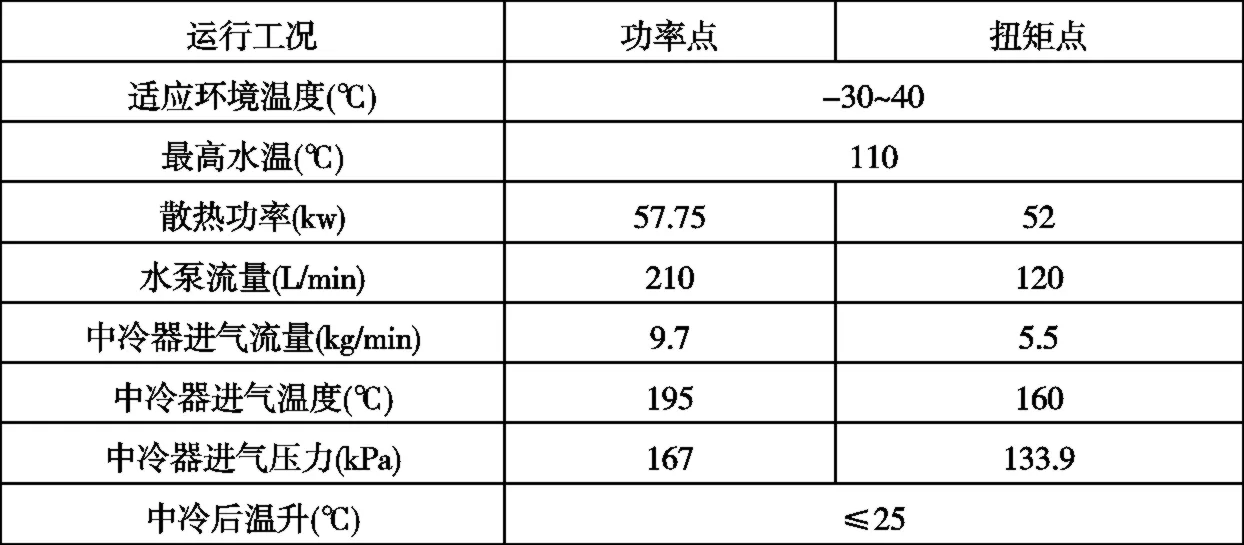

发动机相关参数如下(表1):

1.2 冷却系统边界尺寸

此客车原冷却系统设计时已考虑了车架宽度、发动机舱高度、驾驶室踏板位置及整车接近角等相关因素,在此基础上还要考虑电子风扇的合理布置,尽可能少留死角,因此冷却模块芯部按正方形设计,总宽和总高在原散热器基础上适当变化,电子风扇后方要与发动机留出足够距离以尽量减少排风阻力,最终得出适合该车的冷却系统的边界尺寸为700mm×625mm×240mm(高×宽×厚),芯部尺寸为580mm×580mm(高×宽),与现有散热器保持一致。

表1 发动机参数

1.3 电子风扇功率

通过整车用电量计算,除了电子风扇外整车最大用电量为126.37A,整车电压为12V系统,发动机最大可匹配发电机参数为 14V/200A,因此电子风扇的总电流应不大于 200-126.37=73.63(A),总功率不大于14×73.63=1030.82(W)。

2 结构设计

结构设计包含两个部分,第一是冷却模块的结构设计,应综合考虑散热性能、可靠性、成本、布置方便性等,第二是电子风扇的尺寸选择和布置,应扫过尽可能多的散热器正面积。

2.1 冷却模块设计

由于整车采用的发动机为涡轮增压柴油发动机,因此冷却模块应包含散热器和中冷器,散热器按结构可选择管带式或封条式,管带式性能好,成本低,封条式可靠性高,但风阻较大,成本较高。中冷器则为管带式。按布置方式散热器与中冷器可采用并联布置或串联布置,后置客车空间充足,普遍采用并联布置,可最大限度降低风阻,提高散热效率,前置客车一般采用串联布置,更方便管路连接。

2.2 电子风扇的尺寸

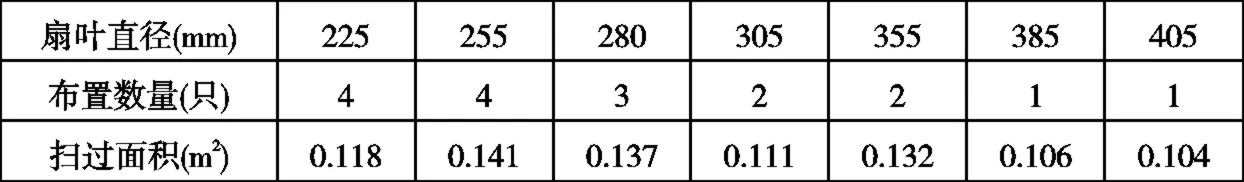

电子风扇按扇叶直径常用的有225mm、255mm、280mm、305mm、355mm、385mm、405mm等, 其对应的可布置数量和扇叶扫过面积对比如下:

表2 风扇对比

可以看出四只直径 255mm的风扇扫过面积最大,其次是两只直径305mm风扇,布置后的效果如图1。

很明显四只风扇的布置更加合理,而两只风扇只能对角布置,两外两角存在较大死区,不利于散热,因此选择采用4只扇叶直径255mm的电子风扇。

图1 风扇布置示意图

3 理论计算

首先按现有串联式的散热器和中冷器进行风量的估算,初选出符合要求的的电子风扇,再将该电子风扇的数据代入到模型中,用分析软件详细计算各系统结构下的冷却性能。

3.1 风量计算

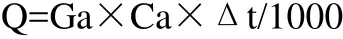

已知发动机功率点和扭矩点所需的水箱散热功率,中冷器所需散热功率可用下式计算:

其中 Q=散热功率,kW

Ga=空气流量,kg/h

Ca=空气定压比热,约为1.009×10³J/kg·℃

Δt=进出气温差,℃

计算出功率点和扭矩点所需中冷器散热功率分别为21.2 kW和8.79kW。

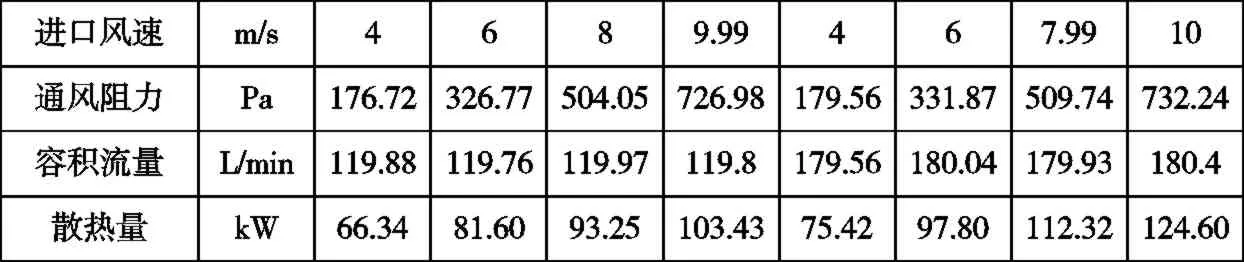

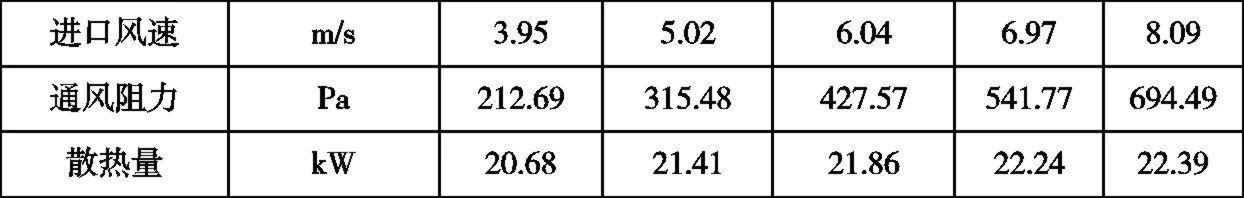

目前所用的散热器芯子尺寸 580mm×580mm×40mm(高×宽×厚),台架性能参数如下:

表3 散热器性能参数

中冷器芯子尺寸 540mm×296mm×50mm(高×宽×厚),台架性能数据如下:

表4 中冷器性能参数

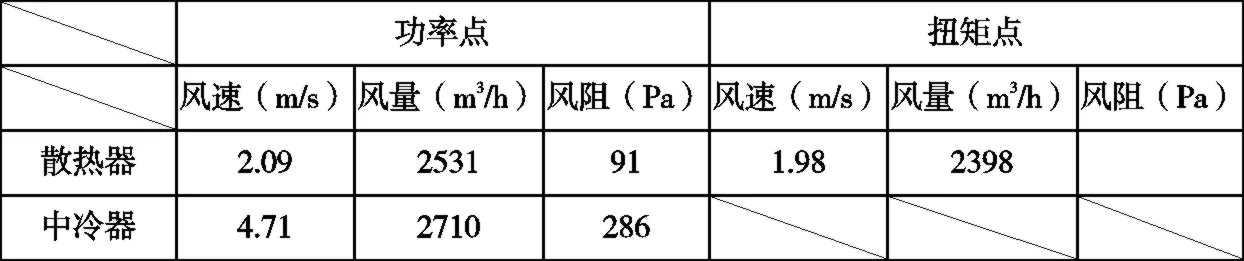

根据插值法计算出功率点和扭矩点散热器和中冷器分别需要的风量数据和风阻数据如下:

表5 匹配风量点

中冷器正面积约散热器正面积的一半,即两只风扇吹过散热器和中冷器重合部分,两只风扇吹过未重合部分。未重合部分所需风速不低于2.09 m/s,所需风量不低于2531m3/h,风阻91Pa,则所需单只风扇的性能为在风阻91Pa时风量不低于2531/2=1265.5(m3/h)。

重合部分所需风速不低于 4.71m/s,总风量不低于 2710 m3/h。计算风速4.71m/s时的散热器风阻约230Pa,则散热器与中冷器重合后的总风阻为 230/2+286=401Pa,即所需单只风扇在风阻401Pa时风量不低于2710/2=1355(m3/h)。

3.2 风扇性能对比

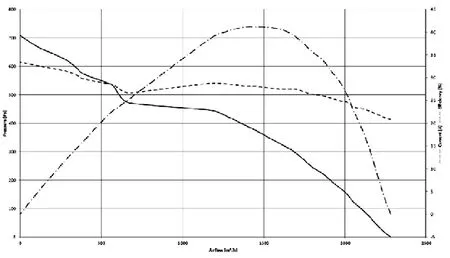

根据以上设计和计算结果,选择匹配的电子风扇性能参数如图所示:

试验电压13V

图2 电子风扇性能曲线

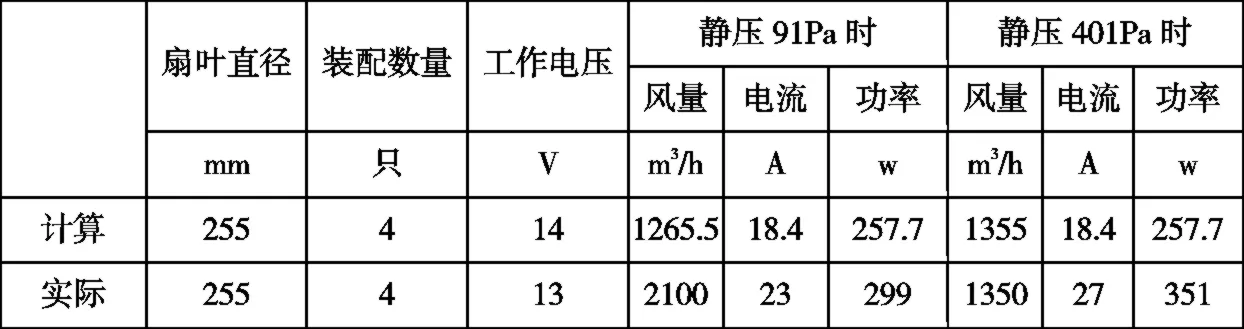

与计算所需的电子风扇性能参数对比如下:

表6

3.3 校核计算

根据散热器、中冷器、风扇相关参数建立KULI模型并进行仿真计算,计算结果如下:

表7 理论计算结果

4 结论

该前置客车在现有边界条件下采用串联式冷却系统和电子风扇,散热器性能可以满足要求,且有较大余量,中冷器性能不达标,在极限情况下(指整车用电器全部开启,电子风扇满载工作)发电机发电量不能满足整车用电量需求,会导致蓄电池亏电。因此采用电子风扇的智能冷却系统在前置发动机客车上可以实现搭载,但实际应用还需要更进一步的优化和匹配,如减少中冷器厚度以减少风阻,根据整车实际运行情况,针对性的设计风扇控制策略等。