纯电动汽车动力参数匹配及仿真研究

姜良超,殷凡青,程吉鹏

(长安大学 汽车学院,陕西 西安 710064)

前言

纯电动汽车是指以动力电池为储能单元,电机为动力输出单元的车辆。其主要部件包括:驱动电机及控制器、动力电池及能量管理系统、整车控制器(VCU)等组成[1]。纯电动车的行驶工作形式为:动力电池包经过电源分配单元(PDU)将电流分配给各路用电器,其中最重要的一路为输出至电机控制器(MCU),MCU将直流电源转化为三相电后供给电机,电机将电能转化为机械能,使车辆克服行驶阻力,驱动车辆前进。另外,电动汽车还能在滑行及制动情况下将机械能转化为电能存储在动力电池中,实现制动能量回收功能。

纯电动汽车动力系统合理的参数匹配能够充分发挥各部件的优势,使整车克服风阻、滚阻、空气阻力、加速阻力等阻力的同时,满足其动力性经济性的设计指标。对于纯电动车的驱动系统参数匹配,主要是依据车辆的最高车速、最大爬坡度、加速时间、续驶里程等设计指标,完成电池、电机、主减速器参数的计算。其中电池的主要计算参数有电池能量、容量及放电倍率;电机的主要计算参数有额定功率、峰值功率、峰值扭矩、峰值转速;主减速器主要确定其主减速比的范围。本文针对某纯电动汽车,因其主减速比已确定,现根据整车参数及设计目标,完成电池、电机的选型[2]。

表1 车辆主要参数及设计目标

1 电机主要参数的确定

1.1 电机额定功率的确定[3]

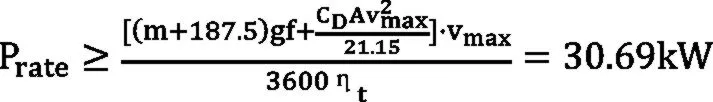

根据整车目标30min最高车速≥120km/h的要求,依据GBT 18385-2005电动汽车动力性能实验方法,因最大允许装载质量为375kg>360kg,故加载质量为187.5kg,参考公式:

为满足 30min最高车速≥120km/h,需要电机额定功率≥30.69kW。

1.2 电机峰值转速的确定

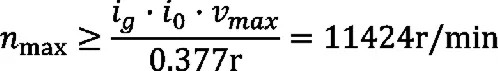

根据整车目标1km最高车速≥130km/h的要求,参考公式:

为满足1km最高车速≥130km/h,需要电机峰值转速≥11424r/min。

1.3 电机峰值扭矩的确定

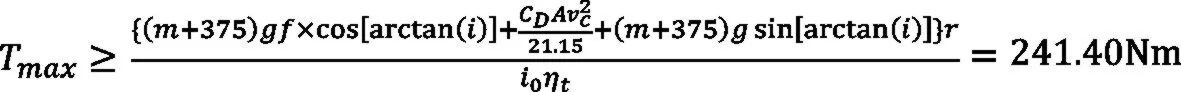

1.3.1 最大爬坡度对应的电机需求

根据整车满载最大爬坡度≥30%的目标,此时加载质量为满载375kg,参考公式:

为满足满载最大爬坡度≥30%,要求电机峰值扭矩≥241.40Nm。

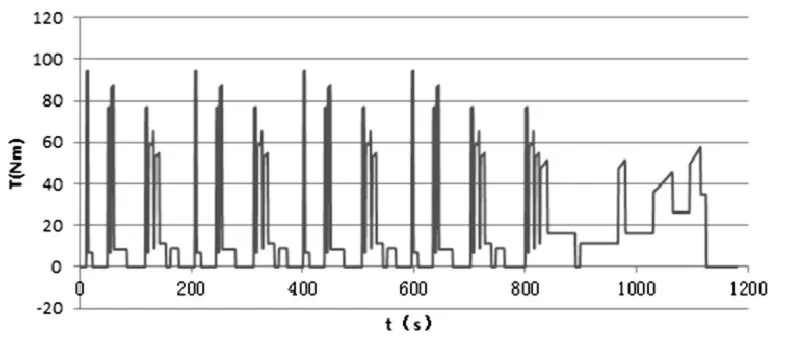

1.3.2 NEDC工况所对应的电机需求

为使整车能够在 NEDC工况中能够较好的跟随速度曲线,要求电机峰值扭矩≥84.53Nm。综上,确定电机峰值扭矩为241.40Nm。

图1 NEDC工况需求扭矩

1.4 电机峰值功率的确定

1.4.1 1km最高车速对应的电机需求

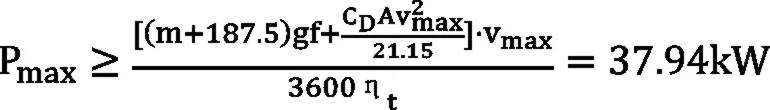

根据整车目标1km最高车速≥130km/h的要求,参考公式:

为满足1km最高车速≥130km/h,需要电机峰值功率≥37.94kW。

1.4.2 0~50km/h加速对应的电机需求

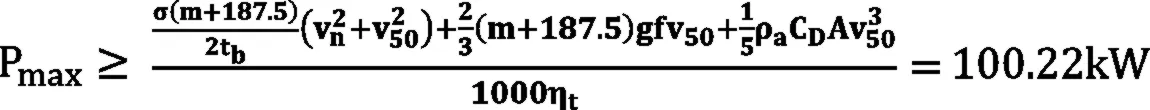

根据整车目标0~50km/h加速时间≤4s的要求,参考公式:

式中:tb—加速时间,s;vn—电机为基速时对应的车速,km/h,依据经验,基速估取nmax/ 3;

为满足 0~50km/h加速时间≤4s,需要电机峰值功率≥100.22kW。

1.4.3 50~80km/h加速对应的电机需求

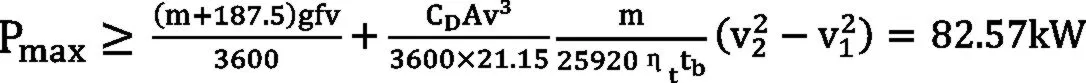

根据整车目标50~80km/h加速时间≤4s的要求,参考经验公式:

为满足50~80km/h加速时间≤4s,需要电机峰值功率≥82.57kW。

1.4.4 NEDC工况所对应的电机需求

为使整车能够在 NEDC工况中能够较好的跟随速度曲线,要求电机峰值功率≥49.35kW。

另外,按照电机峰值扭矩为 241.40Nm,电机在基速(取3800r/min)时,达到峰值功率,依据得峰值功率为95.5kW。综上,要求电机峰值功率≥100.22kW。

2 电池主要参数的确定

2.1 NEDC续驶里程能量与容量要求

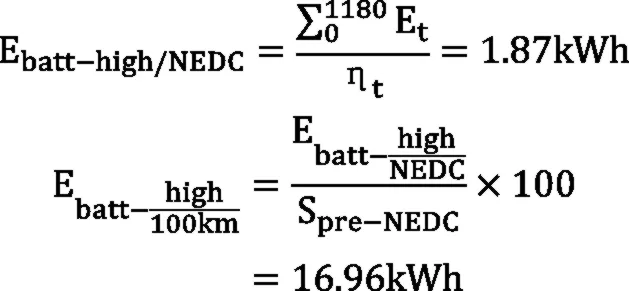

每个NEDC工况下所消耗电池包总电量可通过电机消耗能量沿时间方向累加获得:

式中:ηt—电池充放电效率;Spre-NEDC—一个NEDC行驶里程,经计算为11.028km。

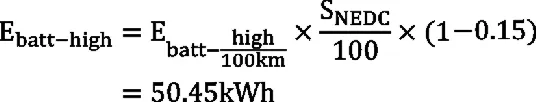

NEDC工况下百公里电耗为16.96kWh,则NEDC工况下行驶350km高压电耗为(能量回收率按15%计算):

低压附件电器平均消耗功率估计为 200W,NEDC工况下行驶350km所消耗的电池电量Ebatt-low=2.35kWh (电池包放电与DC/DC转化的综合效率按88%计算):

NEDC工况下行驶 350km所消耗的电池包总电量为(DOD按95%计算):

依据能量与容量的关系 q=W/U得容量 q=55580/345=161.1Ah。

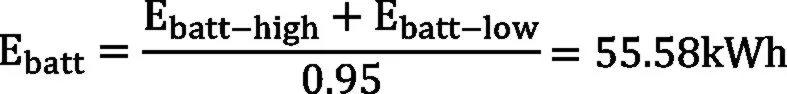

2.2 电池放电倍率的确定

动力电池的总能量需满足:

式中:PmotorMax--驱动电机峰值功率,kw;k--最大放电率;Ebatt--动力电池总能量,kWh;ηm--驱动电机及控制器效率,取值88%。

代入相关数据,可得到动力蓄电池的最大放电倍率需>2.04。

综上,电池电机的主要计算参数如下表所示:

表2 电机电池主要参数

3 仿真结果分析

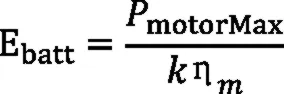

3.1 制动能量回收查表法建立

图4 Simulink能量回收模型

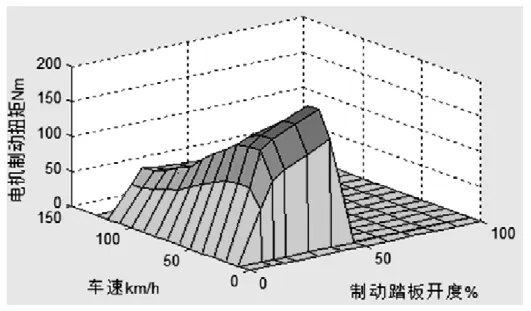

图5 电机制动扭矩

在此处,制动控制策略简单可以描述为:仅在电池SOC低于 95%并且车速高于 9km/h时的制动情况下进行能量回收;为了提高制动能量回收效率,制动踏板留有 15%的制动踏板空行程,在此空行程中进行纯电制动,超过此空行程进行电机和机械复合制动[4]。模型建立如图4所示,电机制动扭矩同车速、制动踏板开度制定成的二维查表输出如图5所示。

3.2 CRUISE车辆模型建立

依据上述计算结果,将计算结果输入,建立车辆CRUISE模型如图6所示,并完成信号线的连接。

图6 CRUISE车辆模型

3.3 仿真结果

依据国标GBT 18385-2005、GBT 18386-2017设置加载质量并建立爬坡度、最高车速、加速时间、续驶里程等计算任务[5],仿真结果如下表3所示:

表3 参数项仿真值与设计值对比

4 总结

依据整车主要参数及设计目标,在已有的计算理论上参照NEDC行驶工况,对车辆的动力电池及电机进行了参数匹配及选型,并搭建二维查表的制动能量回收模型与 CRUISE车辆模型进行联合仿真,使仿真结果更加逼近实际值,仿真结果表明该计算方法能够满足设计目标,验证了其可行性,表明了该动力系统匹配方法对纯电动车整车模型的搭建具有一定的理论指导意义。