基于改进阈值比较法的电动汽车电池故障在线诊断方法

陈如尹 赖松林 杨 志

基于改进阈值比较法的电动汽车电池故障在线诊断方法

陈如尹1赖松林1杨 志2

(1. 福州大学物理与信息工程学院,福州 350108; 2. 福建赛智新能源科技有限公司,福州 350025)

电动汽车稳定运行的关键在于动力电池高效安全的运行管理,其中对电池故障的在线检测和诊断是电池管理系统中的重要内容。本文通过对传统的带有延迟时间的阈值比较法进行改进,提出了一种可根据电池状态自适应变参的动力电池故障在线诊断方法。该方法在对动力电池状态实时监测的基础上,通过对故障程度的分析实时改变诊断故障用的阈值和延迟时间,可实现对严重故障的快速响应和诊断,并能有效滤除参数采样过程中可能出现的异常脉冲和针尖毛刺数据的影响,提高了对电池故障诊断的及时性和可靠性。在电池充放电过程中模拟各类电池故障的结果表明,本方法可根据故障程度实现对故障响应动作的控制,使动力电池安全故障的诊断更具合理性,可应用于当前实际的电池管理系统之中。

电动汽车动力电池;在线故障诊断;阈值比较;参数可变

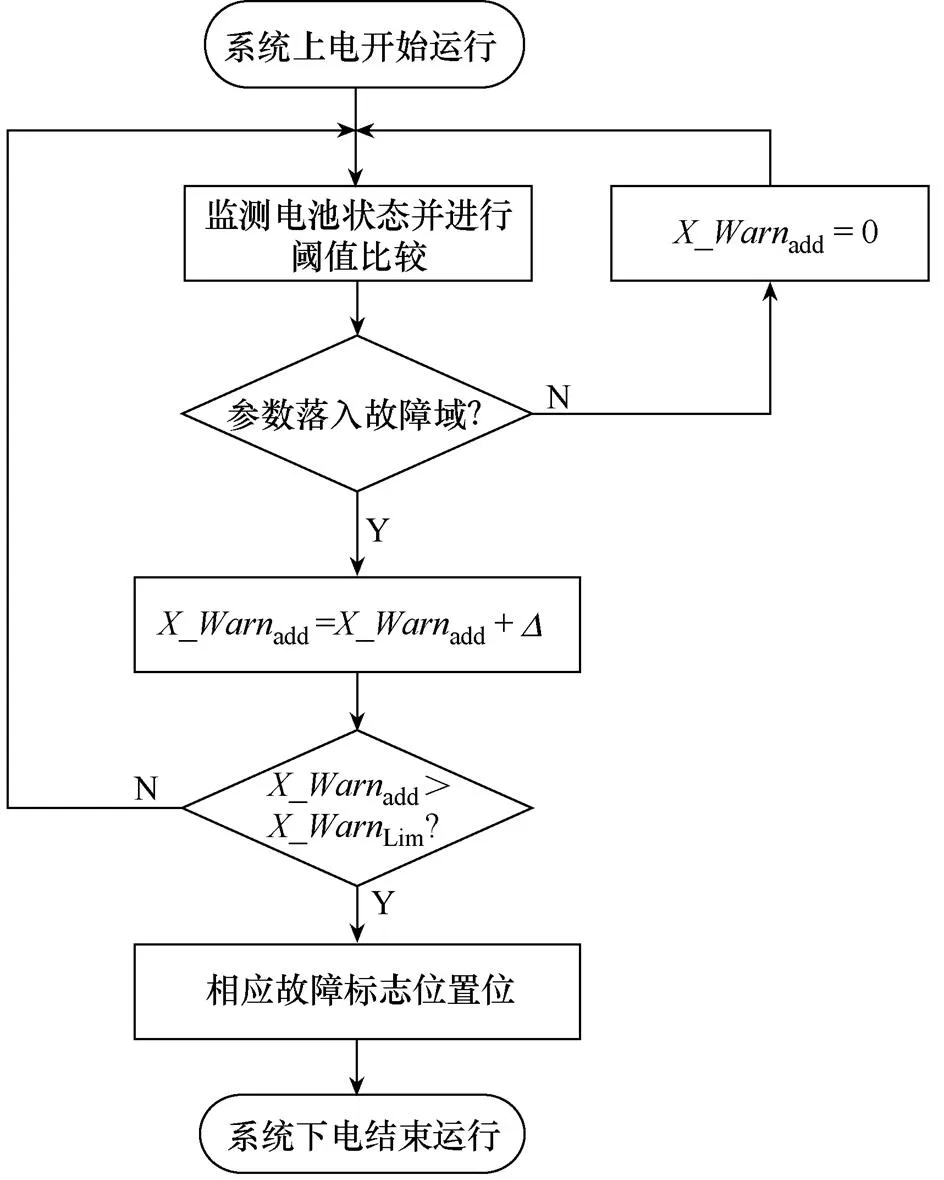

随着电动汽车的日趋普及和发展,针对电动汽车动力电池在充放电工作中的在线监测和故障诊断是保证电动汽车能够稳定正常运行的关键点。当前电动汽车电池管理系统(battery management system, BMS)针对电池故障的在线诊断策略多采用带有延迟时间的阈值比较法。若监测到的电池参数在延迟时间内均处于故障阈值内,即可判定故障的发生,设定延迟时间是为了在一定程度上规避采样数据集中个别数据脉冲和针尖毛刺的影响,提高诊断的可靠性。该方法的特点是实现起来较为简单,运算复杂度低,对于嵌入式设备微控单元(microcontroller unit, MCU)来说便于移植和应用,因此其已得到大多数动力电池管理厂商的重视,功能也经受了检验。

在目前多数的嵌入式BMS产品或故障诊断芯片中,故障阈值和延迟时间两个参数多被设为定值,但具体数值的标定就成为了恒参的阈值比较法所面临的难题。若延迟时间设置过短,对于一些可容忍的轻微异常检测太过灵敏,则影响电池工作的稳定性;若延迟时间过长,则可能对于负载短路等参数变化斜率大的故障检测不及时,影响电池健康。且随着动力电池循环使用次数的增加,电池的外特性也会随之发生改变,恒定的故障诊断阈值也可能会在电池老化后出现诊断不及时的情况。

为改进上述传统故障诊断策略的相关缺陷,本文在对恒参的带有延迟时间的阈值比较法进行优化的基础上,设计一套参数自适应的电动汽车电池故障诊断系统。该系统可根据电池的不同状态和故障程度智能优化故障阈值和延迟时间,并对故障按等级进行了分类,按故障等级进行相应的针对性处理。

1 原理介绍

本系统定位为由微控管理单元控制的嵌入式设备或集成于BMS的嵌入式管理模块。系统通过前端与动力电池连接的各传感器采集电压、电流和温度等参数,根据设定的数据传输协议将采样值传输到后端MCU中进行分析和处理,因此在线故障诊断的策略算法也在MCU中执行,并根据诊断的结果最终控制相关动作模块来执行后续的故障处理措施。

图1 带有延迟时间的阈值比较法故障诊断流程图

2 电路设计

系统的硬件框图如图2所示。

系统的硬件主要由集成了MCU的BMU主机、前端参数采样单元、用于故障保护的高压继电器和用于显示各参数的显示屏辅助模块组成。显示屏采用24V的直流电源直接供电,BMU主机以及各采样单元均从动力电池取电。

BMU主机的中央处理器MCU采用飞思卡尔公司的专用于电动汽车动力电池管理系统的微控制器MC9S12G 16位单片机,此款单片机包括2个异步串口通信SCI和1个串行外设接口SPI,同时内部集成了MSCAN模块,便于实现与各采样单元的数据交互。

前端参数采样单元需实现的功能包括对动力电池组总压、单体电芯和温度以及工作电流的采样。其中电芯电压和温度采样通过TI公司的PL455芯片来实现。PL455芯片是一款高度集成式锂离子电池监控和保护器件,单片最多可以采集16个串联电池的电压和8个温度以及支持其他传感器的AUX输入,并通过高速差动通信链路提供报告。管脚输入电压范围在-0.3~6V之间,因此可兼容绝大多数品牌的单体电芯。

图2 系统硬件框图

同时,通过PL455芯片的数据报告机制,可以定位出故障的电芯位置,便于后续维护人员进行 处理。

采样选择的是目前工程上比较常用在动力电池检测领域AS8510数据采集前端芯片,其可在-40℃~125℃的标准运作温度范围内测量电流,误差仅为5‰。

通信方面分为内部通信和外部通信两部分,外部通信主要采用CAN总线和485总线两种通信方式,分别实现对电流采样单元CSU和外接显示屏的数据通信。CAN总线是ISO国际标准化的串行通信协议,它是一种多主总线,速率最高可达到1Mbit/s,目前已经被广泛应用于工业自动化、多种控制设备、交通工具、医疗仪器等众多环境之中。

而RS-485总线也可适应长距离通信的需求,总线收发器具有高灵敏度,能检测低至200mV的电压。因其布线简单、稳定可靠的特点而被广泛应用于视频传输等领域之中。

对故障后的保护措施分为警告和切断动力电池工作回路两种,系统中采用高压继电器来实现对电池工作回路导通和关断的控制。高压继电器由控制系统和被控制系统两大部分组成,是一种通过小电流去控制较大电流的“自动开关”。它也能够起到隔离高压系统和低压系统的作用。本系统根据MCU的分析运算结果,对高压继电器输出控制信号,以实现对动力电池工作回路的保护控制。

系统在工作过程中,首先由前端参数采样单元采集电池的工作参数,随后BMU的MCU基于采集到的参数进行分析和处理,MCU得到相应的运算结果后,对各功能执行器件输出控制信号,以实现各类功能,显示屏辅佐用于显示系统内各模块运算的结果,便于使用者了解当前动力电池的工作状态。因此,本文设计的故障诊断策略是在MCU中完成的。

3 在线故障诊断算法优化

3.1 对故障阈值的改进

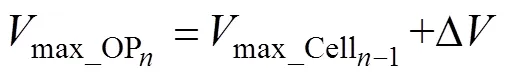

以电芯过压故障的诊断为例,随着动力电池的老化,内阻增加,电池满充端电压max_Cell也会随之下降,所以本文构建max_Cell与max_OP的关系为

同理,每次充电的电流故障阈值通过待充入容量确定。

通过电池状态对故障阈值进行在线修正,可提高对电池各类故障诊断的及时性和有效性,更好地降低充电过程中过压或过流等情况对电池的损伤。

3.2 对延迟时间的改进

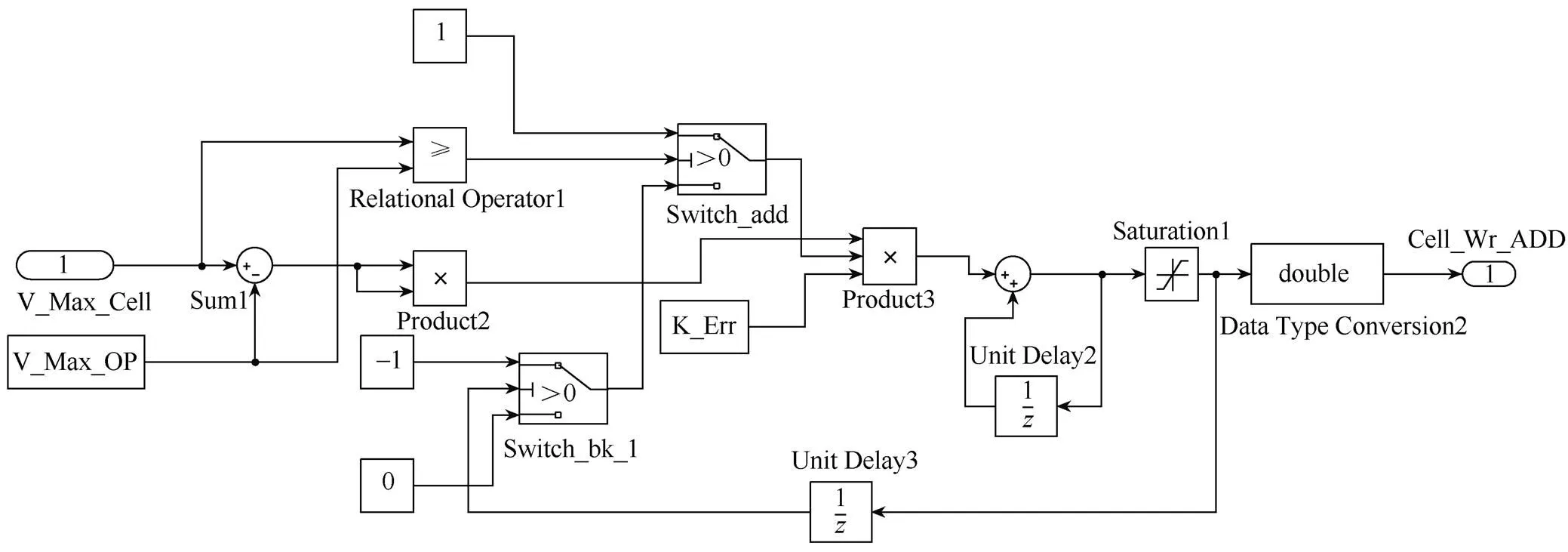

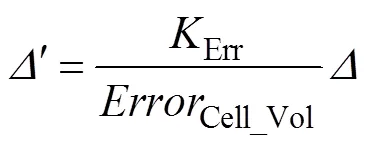

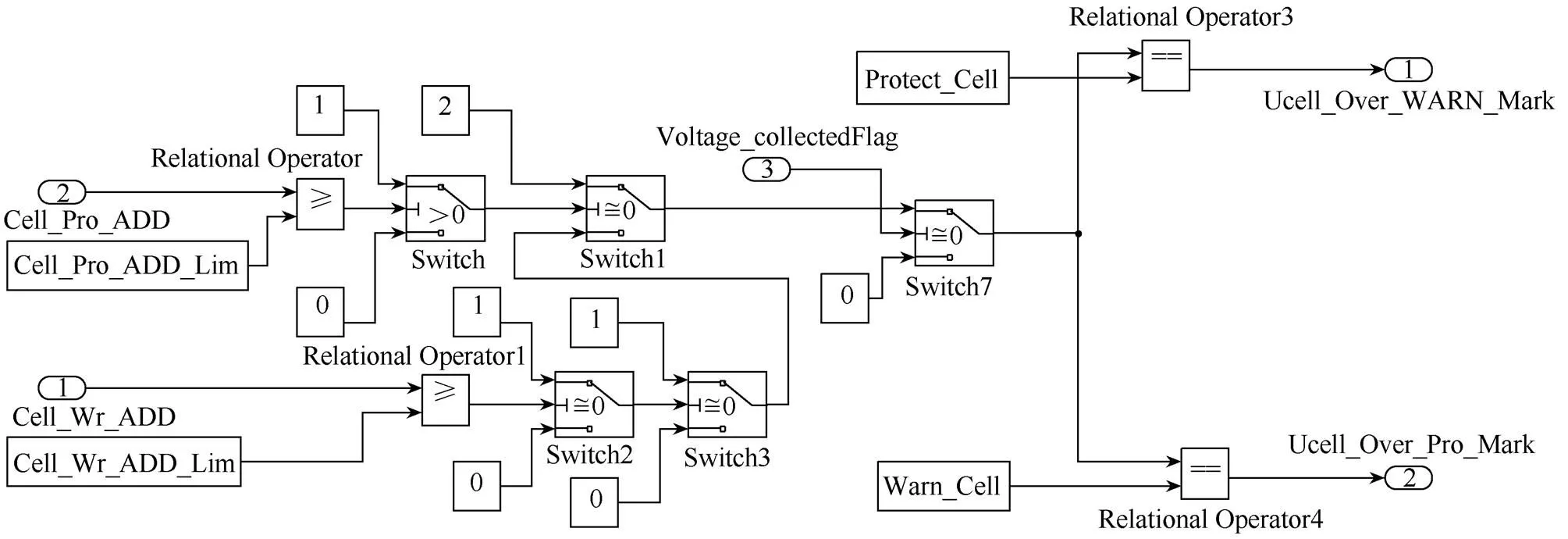

系统通过加入相关反馈控制模块来实现检测延时的自适应改变,由于各类故障诊断策略的区别只是在于相关阈值的设定,所以本节仍以电压故障诊断为例,其Simulink上的仿真模型如图3所示。

图3 电压故障检测仿真模型

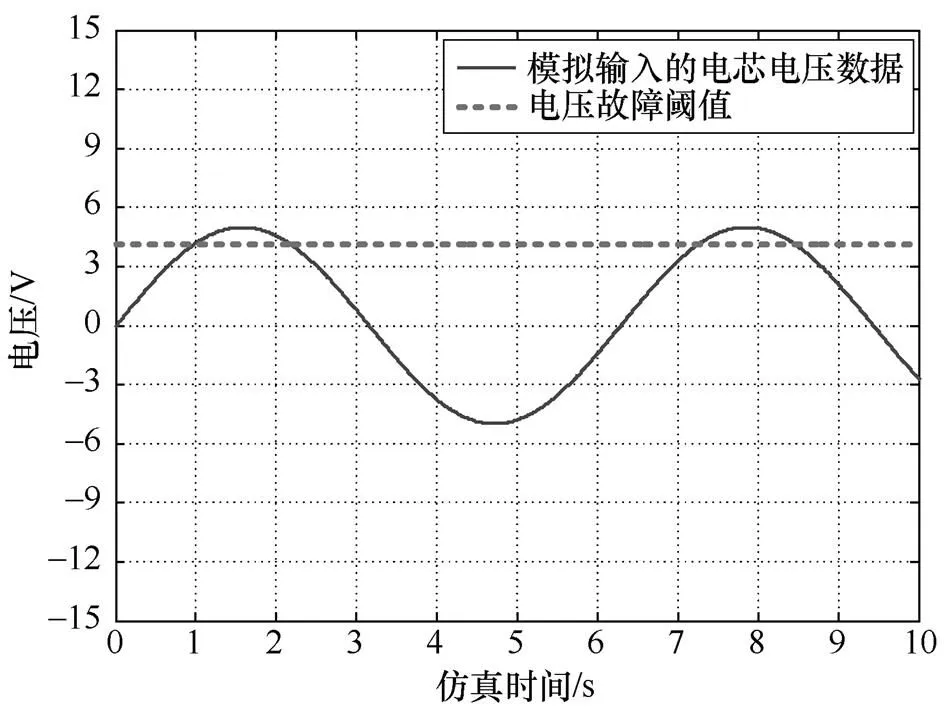

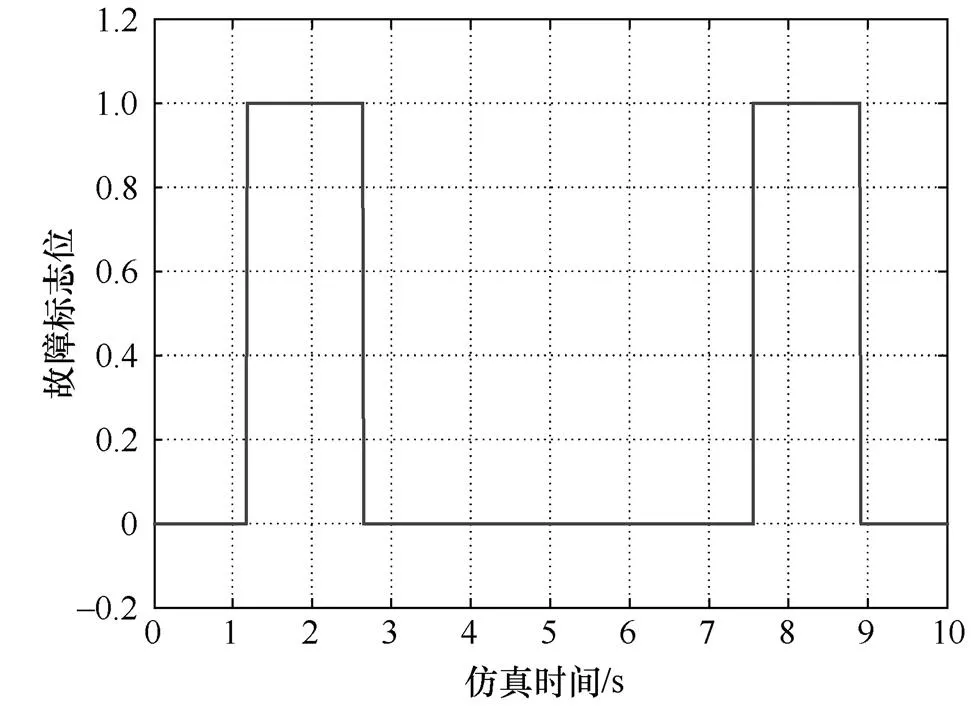

在Simulink中所改进的算法进行模拟仿真,由于在实际应用中电池的工作参数通常不会产生过大的阶跃突变,因此在仿真中选择采用峰值不同正弦波形来模拟采集到的参数,并设定电芯电压的故障阈值为4.25V,仿真结果如图4所示。

(a)模拟输入的电压数据与故障阈值的关系图

(b)Switch_add模块输出计数结果图

(c)诊断结果信号图

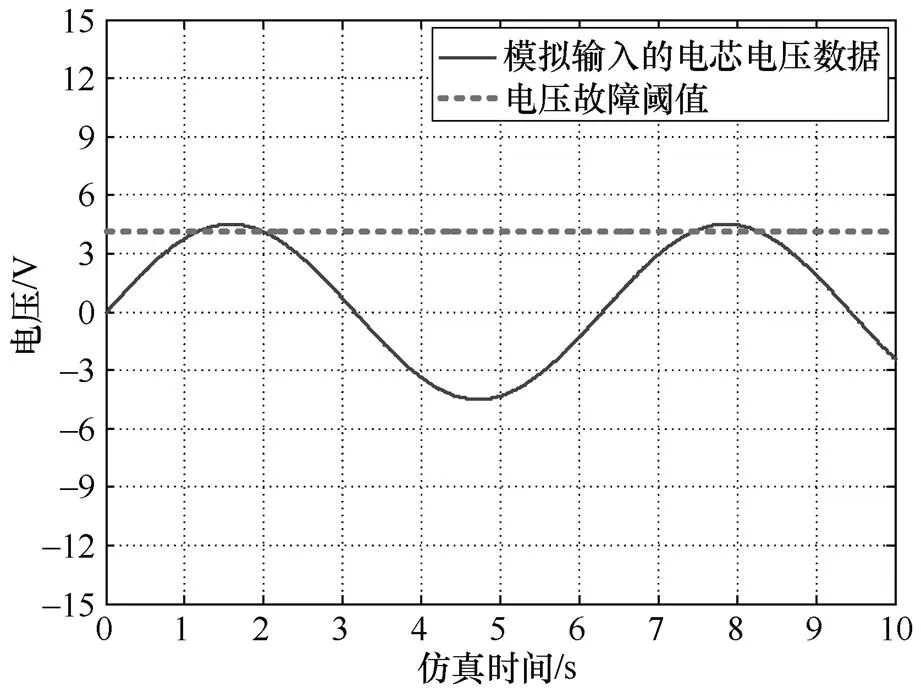

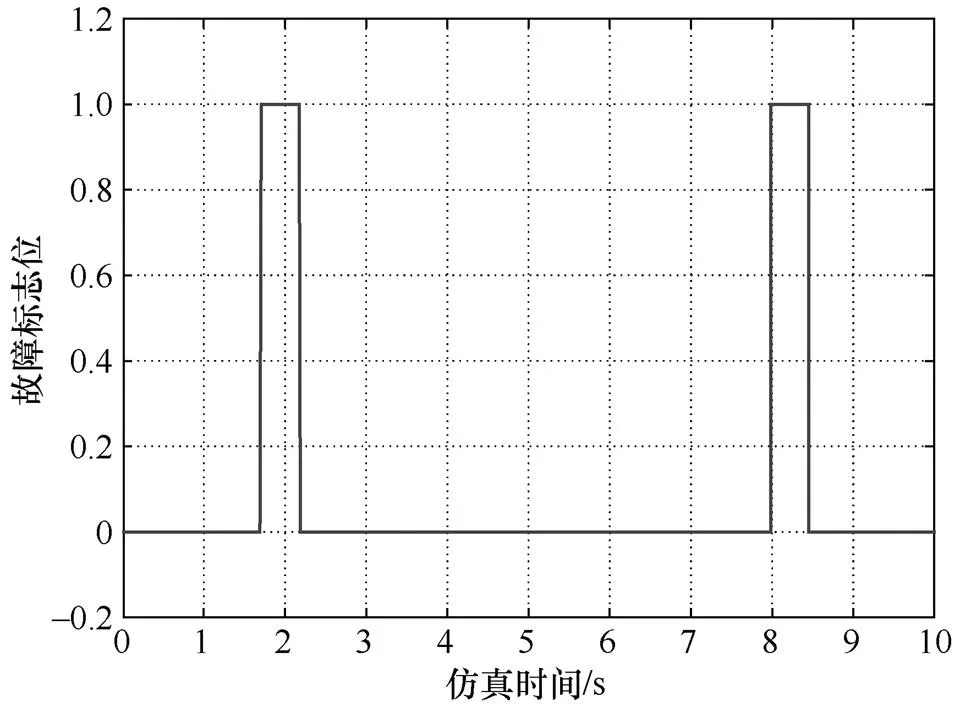

减小模拟的输入数据的峰值为4.5V,模型输出结果如图5所示,与图4对比可得,当输入数据与故障阈值的Cell_Vol减小时,所需故障诊断的时间也相应增长,约为0.8s。

(a)

(b)

(c)

通过Simulink仿真证明了该改进后的阈值比较法在检测故障过程中可根据不同程度的故障针对性地调整诊断时间,同时也能有效滤除一些瞬时的采样波动,有助于诊断的准确性。在实际系统中须将其转换为嵌入式程序语言,以供嵌入式设备执行。

3.3 故障等级的判定

图6为故障等级判定的仿真模型。

模型中通过设定不同的故障阈值,将每类故障划分为两个等级,分别对应的警告和回路保护两种处理措施。其中警告的故障阈值较低,通常可设定在电池极限承受值的95%左右。这也是为了提前警示驾驶员电池可能出现的安全故障,使其在可能的情况下先采取一定的人工措施来防止故障产生。因此系统中设定警告等级处理措施为信息报警,或指示灯闪烁即可。

保护等级的安全阈值在极限承受值的100%左右,若用户在收到警告后未能有效地降低该类故障的参数指标,则系统会进一步采取相应的保护措施来实现对故障的处理。本系统中所采取的保护措施为通过控制串接在动力电池工作回路上的高压继电器,来强行切断电源与负载之间的工作回路,以实现对动力电池和负载的保护。

图6 故障等级判定仿真模型

4 实验测试结果

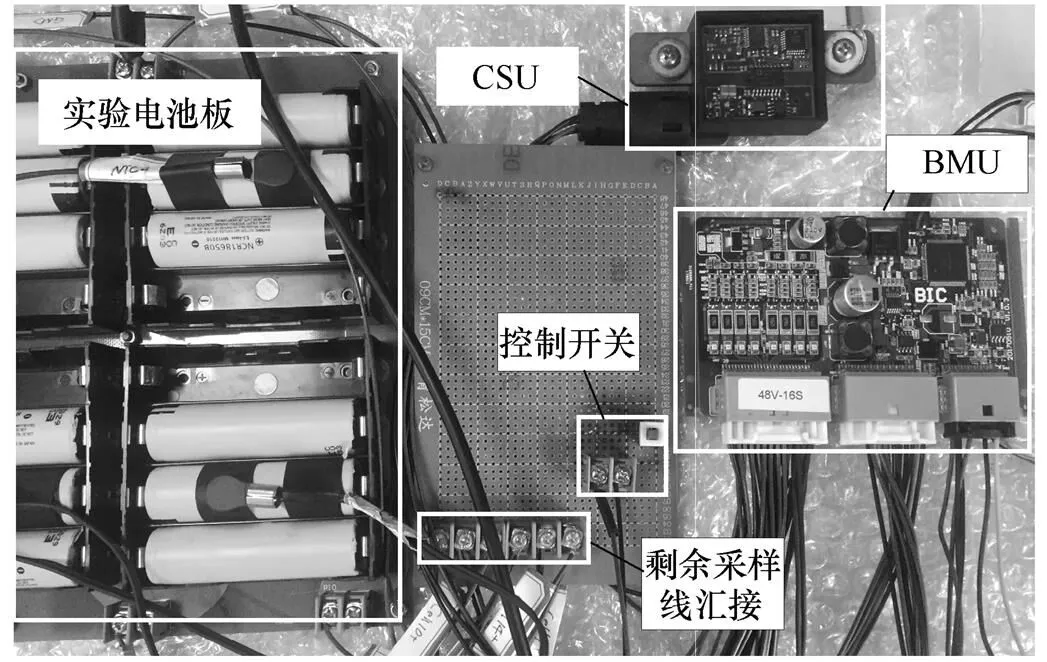

实验中采用的电芯松下NCR18650B-H00HA,单体满充电压4.25V,额定充电电流为1.62A,由于受限于环境和安全等因素,而PL455芯片又需满足采样的串联电芯数目最少为6串,因此实验中选择3并6串的电芯连接方式来模拟一个实际的电池组。对电池工作环境的模拟选用的是新科华公司的MTL-T系列电池充放电机,通过对其内部微控制器的设置可实时改变电池的充放电工作过程中的相关参数,以此来检验不同工况下系统的响应。实验中硬件连接如图7所示。

图7 实验硬件连接图

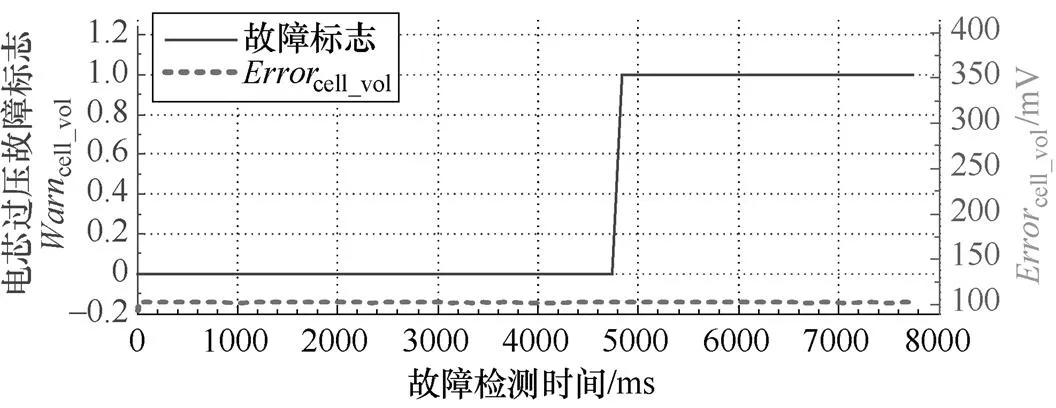

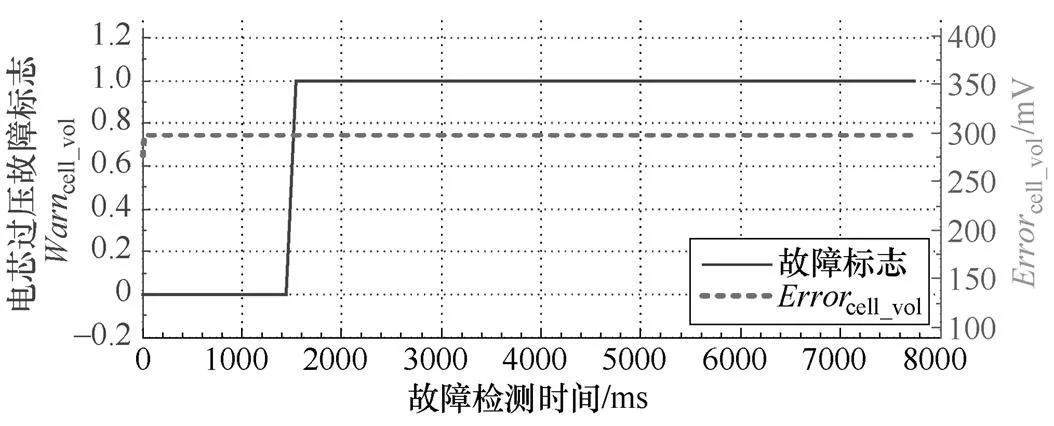

实验中采用对外通信的CAN总线以100ms为周期将系统运行过程中代表各类故障判定结果的信号mask和用于确定该类故障诊断参数的偏差程度输出,在PC端通过CANTest软件来实时接收这些运载着实验数据的报文,并通过数据处理,将系统进行故障检测的结果通过图表的形式表示出来。图8表示系统对单体电芯过压故障mask的检测情况。

(a)电芯过压0.1V诊断图

(b)电芯过压0.2V诊断图

(c)电芯过压0.3V诊断图

(d)电芯过压0.4V诊断图

图8 不同过压差下单体电芯过压故障mask的检测情况

由图8中可见,当电芯电压过压0.1V时,系统需要花费大概4.7s的时间确诊过压故障的产生;当过压程度达到0.2V时,这一时间缩短到大约2.2s;而对于过压程度更高的0.3V或甚至达到0.4V时,所需检测的时间更加短暂。此结果表明系统能根据不同的故障程度,智能化调整检测花费的时间,以实现对程度严重的故障加速处理。一方面尽可能减小大故障对动力电池带来的损伤,另一方面也对一些细微的异常检测地更加苛刻,保证系统正常稳定的运行。

5 结论

本文对传统BMS系统中所采用的阈值比较法故障诊断策略进行改进,设计了一种可根据电池状态自适应的电动汽车电池故障在线诊断方法。其可根据电池的故障程度,智能化地优化所需的故障阈值和诊断延迟时间,达到对严重故障快速响应、轻微故障慢响应的目的,并能有效滤除采样和数据传输过程中一些脉冲信号,针尖毛刺的干扰。在保证了动力电池持续稳定运行的前提下,能够及时有效地规避异常故障所带来的损伤和危害。但本方法目前所采用的影响检测时长的因素还较为基础和单一,在之后的深入研究中还可增加更多的控制变量,以增强控制的科学性和有效性。

[1] 张剑波, 卢兰光, 李哲. 车用动力电池系统的关键技术与学科前沿[J]. 汽车安全与节能学报, 2012, 3(2): 87-104.

[2] 刘文珍, 金鹏. 电池管理系统故障自诊断的系统研究[J]. 电气技术, 2012, 13(4): 26-29.

[3] Puviwatnangkurn W, Tanboonjit B. Overcurrent protection scheme of BMS for li-ion battery used in electric bicycles[C]//10th International Conference on Telecommunications and Information Technology, 2013: 1-5.

[4] 秦大同, 黄晶莹, 刘永刚, 等. 电动汽车电池温度加权PID控制[J]. 交通运输工程学报, 2016(1): 73-79.

[5] 张治国, 孔庆, 崔纳新. 电动汽车电池组监测系统的设计[J]. 电源技术, 2011(10): 1224-1226.

[6] 袁学庆, 赵林, 刘利, 等. 动力锂电池组及管理系统的故障诊断[J]. 工业控制计算机, 2014(8): 147-148.

[7] 孙红, 田沛. 基于模糊PI控制的蓄电池智能充电控制系统研究[J]. 蓄电池, 2015(1): 14-17.

[8] Gadsden S A, Habibi S R. Model-based fault detection of a battery system in a hybrid electric vehicle[C]// Vehicle Power and Propulsion Conference, 2011: 1-6.

[9] 古昂, 张向文. 基于RBF神经网络的动力电池故障诊断系统研究[J]. 电源技术, 2016, 40(10): 1943- 1945.

[10] 檀斐. 车用动力锂离子电池系统故障诊断研究与实现[D]. 北京: 北京理工大学, 2015.

[11] 许宝立, 齐铂金, 郑敏信, 等. 电动汽车动力电池故障诊断系统设计[C]//国际节能与新能源汽车创新发展论坛, 2011.

On-board diagnosis approach for battery of electric vehicle based on improved threshold comparison method

Chen Ruyin1Lai Songlin1Yang Zhi2

(1. College of Physics and Information Engineering, Fuzhou University, Fuzhou 350108; 2. Beyond Intelligence Corporatin, Fuzhou 350025)

In order to ensure efficient and safe operation of electric vehicle battery, on-board detection and diagnosis of battery faults has become one of significant parts of the BMS. In this paper, an on-board diagnosis approach based on the battery state is proposed by improving the traditional threshold comparison method. Through the real-time monitoring of power battery status, the threshold of faults and delay time can be adjusted according to the analysis of the fault degree by this approach. It can realize that response and diagnose to serious faults rapidly. And the influence of abnormal pulse and needle burr data which may occur during parameter sampling can be filtered effectively. Through the charge and discharge process test, the result shows that the response can be controlled according to the degree of fault and the rationality of on-board diagnosis is improved by this approach, which can be applied to the actual BMS.

power battery of electric vehicle; on-board diagnosis; threshold comparison; variable parameters

2018-05-15

陈如尹(1992-),男,福建省南平市建阳区人,硕士研究生,主要从事电动汽车动力电池嵌入式管理系统方面研究工作。