高效节能一体技术在金矿氰化尾渣过滤洗涤中最佳洗水倍数的探索研究

刘谊兵,杨永杰,石旭

(兰州有色冶金设计研究院有限公司,甘肃 兰州 730000)

目前国内外矿山选冶行业,常规的脱水流程主要是以浓缩设备(浓密机)配套过滤设备(压滤机、过滤机)的两段脱水流程来实现。由于两段脱水流程作业环节多,尤其是浓密机存在往往使得现场占地面积大、设备维护难,导致基建投资和生产运行成本高。此外,在黄金浸出、锂盐等稀贵金属选矿冶炼过程中为提高贵液中有价金属回收等领域,鉴于环保压力,企业多在过滤作业之前需要增加一次或者多次洗涤,其流程是:过滤→搅拌洗涤→过滤→搅拌洗涤→过滤,需要对物料在不同设备中进行多次过滤洗涤,存在工艺流程繁冗,设备种类多,安全隐患大等问题。本实验采用新技术高效节能设备,提供了一种新型的过滤洗涤一体装置和工艺,将过滤和洗涤过程在同一台设备上完成,达到简化工艺流程,实现与传统工艺同等或优于传统工艺的过滤洗涤效果的目的。

另外,在洗涤过程中,洗涤水的洗涤倍数越高,所需的洗涤水量就越多,滤饼中毒性浸出总氰含量就越低。然而,洗涤倍数与滤饼中毒性浸出总氰含量之间并非是线性关系。洗涤水的洗涤倍数也并非是越高越好,要在节约用水、处理效果和处理成本之间寻找最佳结合点。本文章针对金矿氰化尾渣的过滤洗涤,主要通过对不同的洗涤水倍数进行洗涤后的滤饼矿样进行取样检测,并对水样和矿样进行毒性浸出测试,通过测试结果得出不同的洗涤水倍数的洗涤效果,得到最佳洗涤水倍数后,再进行最佳洗涤水倍数的论证性试验,并探索最佳的洗涤工艺流程,并验证设备的先进性和可靠性。

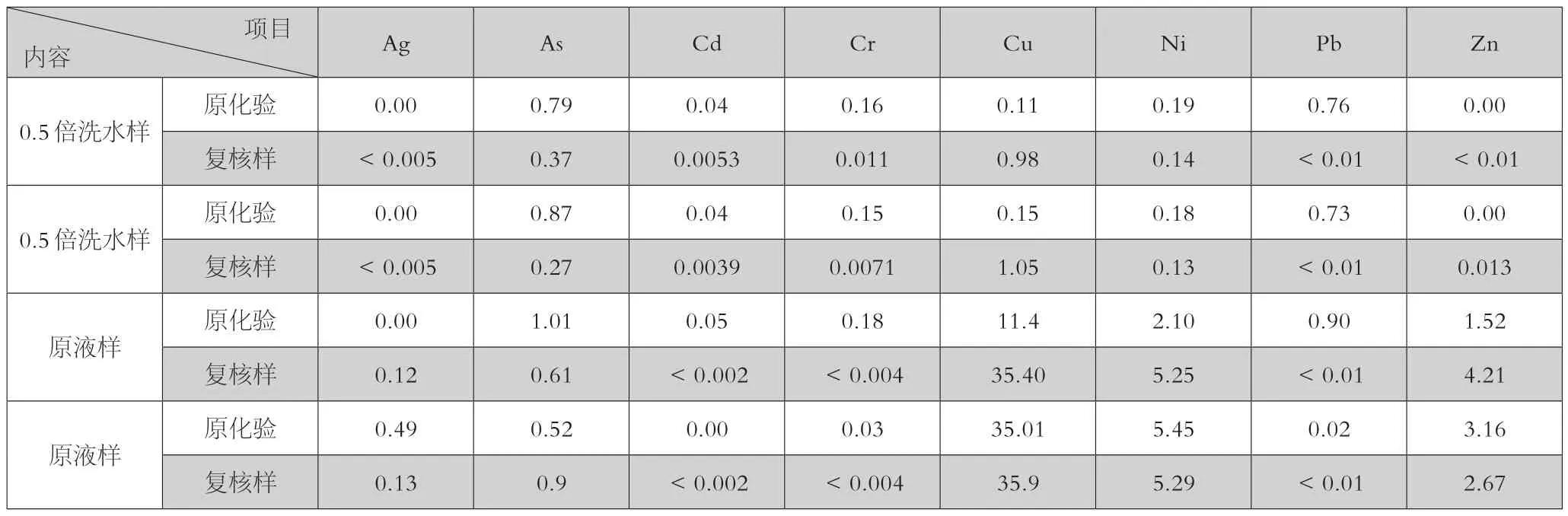

首先对实验水样进行外检,开始前抽取几个水样进行化验,化验结果如表1:

1 不同条件滤饼洗涤效果探索实验

采用常规的压滤流程,长杰压滤机压滤后滤饼水分较低,压实度很高。本项目主要确定采用纯水进行洗涤过滤试验,并确定合适的洗水倍数和合适的压滤流程,探索提高洗涤效果的方法。

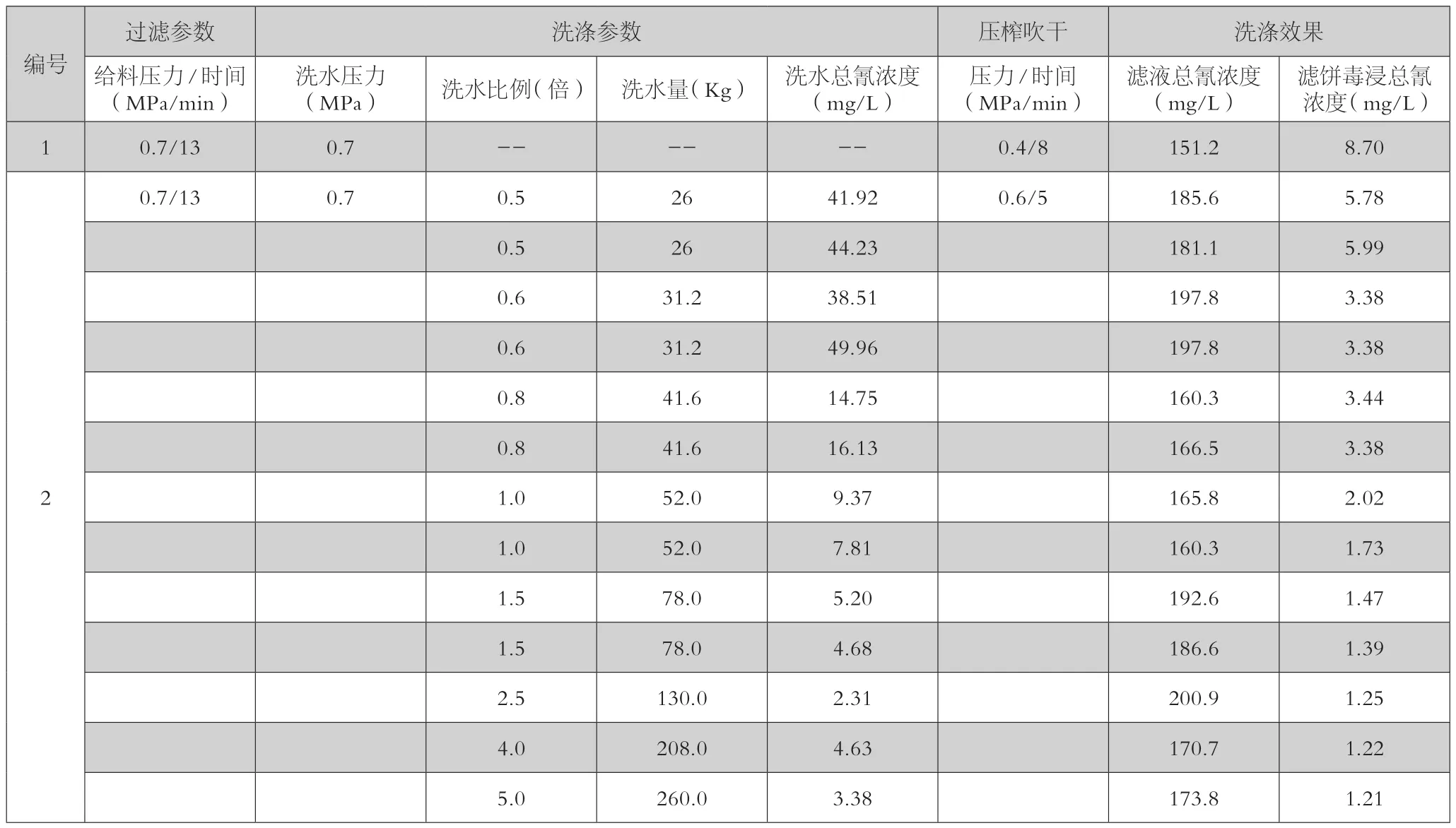

压滤流程为:“进料-压榨吹干-洗涤-卸料”方式进料、压榨吹干(0.7MPa/5min)、洗涤、卸料,采用不同洗涤水倍数(0.5倍、0.8倍、1.0倍、……)进行洗涤后的滤饼矿样进行取样,对水样和矿样进行毒性浸出测试,结果如表2和图1:

表1 实验水样外检金属元素复核数据对照表(mg/L)

表2 不同洗水倍数洗涤毒性浸出实验结果表

图1 滤饼毒浸总氰浓度和洗水倍数的关系图

从表2和图1可以看出,对尾矿矿浆直接压滤不洗涤和采用0.5倍洗水(洗涤水倍数以洗水重量:湿重滤饼重量比计)洗涤时,滤饼毒性浸出中氰化物分别为8.7mg/L和5.78、5.99mg/L,无法达到一般固废Ⅱ类标准。效果不理想。采用0.6-1.5倍洗水洗涤时,滤饼毒性浸出中总氰含量逐渐降低,取得较好的洗涤效果,压滤后滤饼毒性浸出氰化物含量低于国家规定的一般固废Ⅱ类标准。为进一步探索洗涤水用量对尾矿的洗涤效果,实验人员同时进行了2.5、4.0、5.0倍水的洗涤实验,但从实验的数据来看,洗涤时间大幅度增加,滤饼中氰化物含量较0.6-1.5倍水洗涤时没有明显的降低,另外,过高的洗水倍数在工艺路线及经济指标方面并不合理,通过对尾矿进行0.6-1.5倍洗水洗涤实验已经确定可以达到预期的效果。因此可以确定本项目中尾矿采用洗涤压滤工艺滤饼中氰化物含量能够达到国家规定的一般固废Ⅱ类标准,洗涤压滤工艺可行。根据0.6-1.5倍洗水洗涤实验,为保证达到低于5.0mg/L的固废排放标准,实验人员确定采用1.0倍洗水进行后续实验。

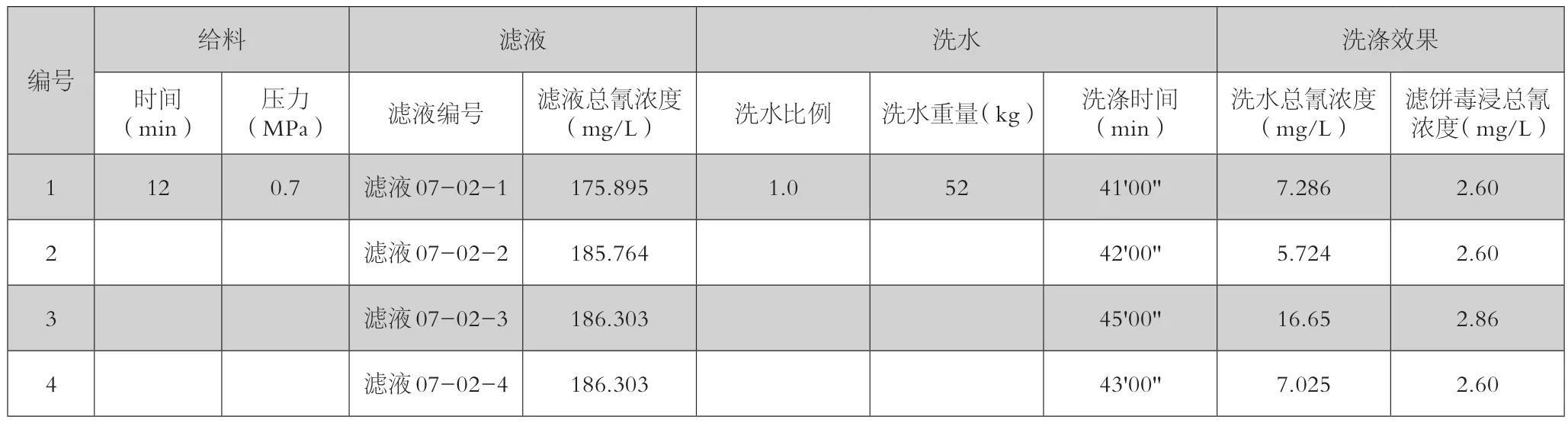

表3 1.0倍水洗涤压滤验证实验结果表

表4 不同压滤流程实验数据表

2 1.0倍水洗涤压滤验证实验

为验证1.0倍水洗涤压滤的效果,实验人员进行了重复实验,以确定采用1.0倍水洗涤压滤的滤饼氰化物含量及其他技术指标。见表3

从表3可以看出,通过使用1.0倍水对尾矿进行洗涤压滤验证实验,4次重复试验滤饼中毒浸总氰浓度均低于3.0mg/L,低于国家规定的一般固废Ⅱ类标准。

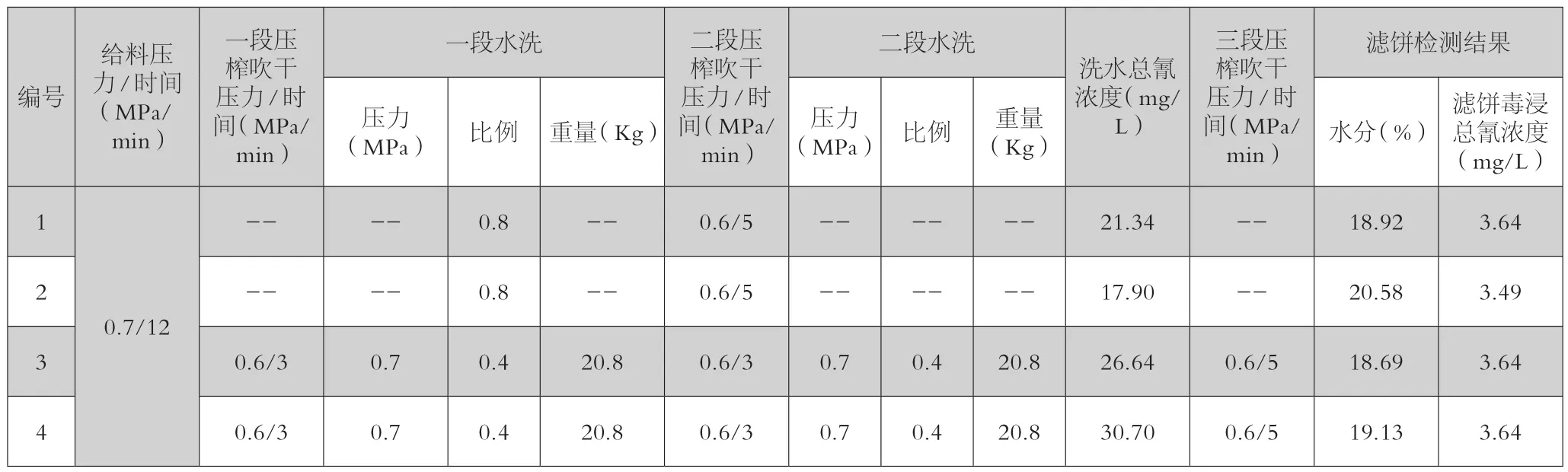

3 不同压滤流程探索实验

为验证不同洗涤压滤流程对尾矿中氰化物含量的变化情况,实验人员采用了两种不同的洗涤压滤流程进行实验,分别为流程1“进料-洗涤-压榨吹干-卸料”、流程2“进料-压榨吹干-一段洗涤-压榨吹干-二段洗涤-压榨吹干-卸料”,其中洗水倍数为0.8倍,洗水压力0.7MPa,具体实验结果见下表:

从表4可以看出,通过使用0.8倍水对尾矿进行洗涤压滤实验,直接进行水洗与分段水洗最后的滤饼中滤饼水分和总氰含量差别不大,分段水洗压榨吹干并没有明显效果。采用“进料-洗涤-压榨吹干-卸料”的流程比“进料-压榨吹干-一段洗涤-压榨吹干-二段洗涤-压榨吹干-卸料”流程工艺更简单,一次洗涤压滤循环时间更短,同时在实际生产应用中更具有可操作性。

4 总结

通过新型高效节能过滤洗涤一体设备在金矿氰化尾渣的过滤洗涤中最佳洗水倍数的现场实验研究应用,在得出最佳洗水倍数,优化金矿氰化尾渣的过滤洗涤工艺外的同时,也确定了设备的先进和可靠性。另外,在最佳洗水倍数确定的情况下,通过对不同压滤流程的探索,效率基本相同的情况下,一次洗涤压滤循环时间更短,在实际生产应用中更具有可操作性。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法