航天运载器飞行控制电子产品可靠性与成本分析

胡海峰,宋征宇

(1. 北京航天自动控制研究所,北京,100854;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

20世纪90年代,受制于工业基础和技术水平,中国航天运载器开始研究和应用系统级冗余技术,控制系统普遍采用冗余设计,选用高质量等级元器件,开展大量的可靠性试验,系统可靠性大幅提升[1~4]。进入21世纪,中国启动了新一代运载火箭研制,控制系统继承上述可靠性研制思路,导致产品成本显著增加。同时,近年来随着空间技术迅猛发展,航天运输系统正由“解决如何进入空间”转向“解决如何低成本进入空间”。低成本面临诸多挑战,如何确保高可靠性并降低成本,成为提升市场竞争力的重要研究课题。

本文以新一代运载火箭普遍采用的三模冗余综合控制器为例,建立可靠性模型,提出元器件分类方法和质量等级调整策略,研究可靠性设计与成本的关系模型;以配电器和驱动器为例,计算分析可靠性验证与成本的关系。结果表明,适当降低元器件等级、开展系统级优化设计能够降低器件成本约 50%;目前选用高质量等级器件、采用1台产品开展可靠性增长的试验方法导致“过设计”,可靠性允许的范围内降低元器件质量等级、采用多台产品开展可靠性增长试验,避免“过设计”和“过试验”,能够显著降低飞行试验运营成本,且发射数量越大,成本降低越多。

1 可靠性模型建立

1.1 可靠性分析模型

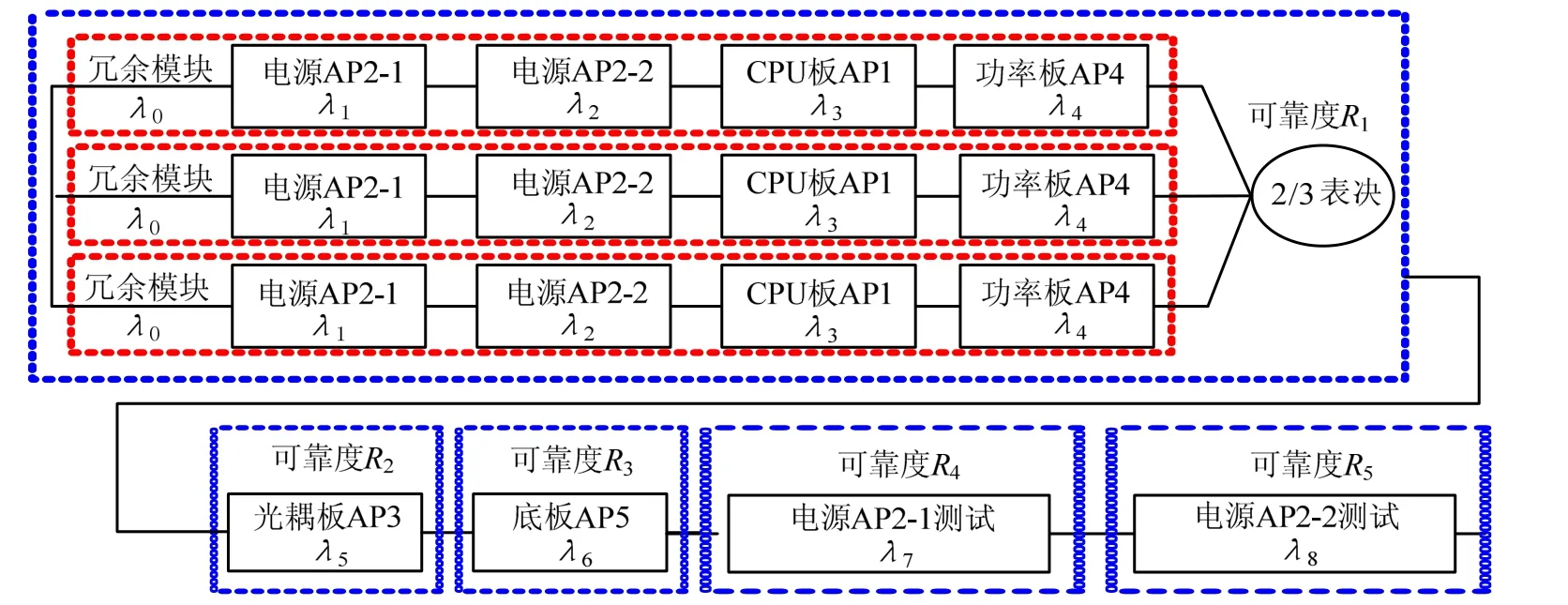

综合控制器是航天运载器的重要电子设备,整机采用三模冗余体制,由冗余模块、光耦自测板、底板、电源测试板等组成,冗余模块由电源板、CPU板、功率板组成,冗余模块进行三取二表决,图1为系统可靠性框图。

图1 航天运载器综合控制器框图Fig.1 Block Diagram of Integrated Controller for Aerospace Vehicles

根据可靠性框图,建立其可靠性数学模型[5~7]。

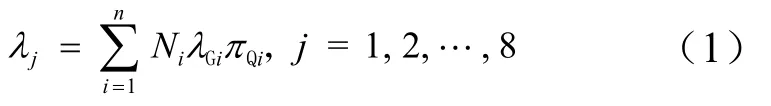

串联系统的失效率为各器件(部件)失效率之和,计算失效率λj:

式中 λj为总失效率,10-6/h;λGi为第i种部件(元器件)的通用失效率,10-6/h;πQi为第i种部件(元器件)的通用质量系数; Ni为第i种部件(元器件)的数量;n为所用元器件的种类数目。

同理,计算冗余模块的失效率λ0:

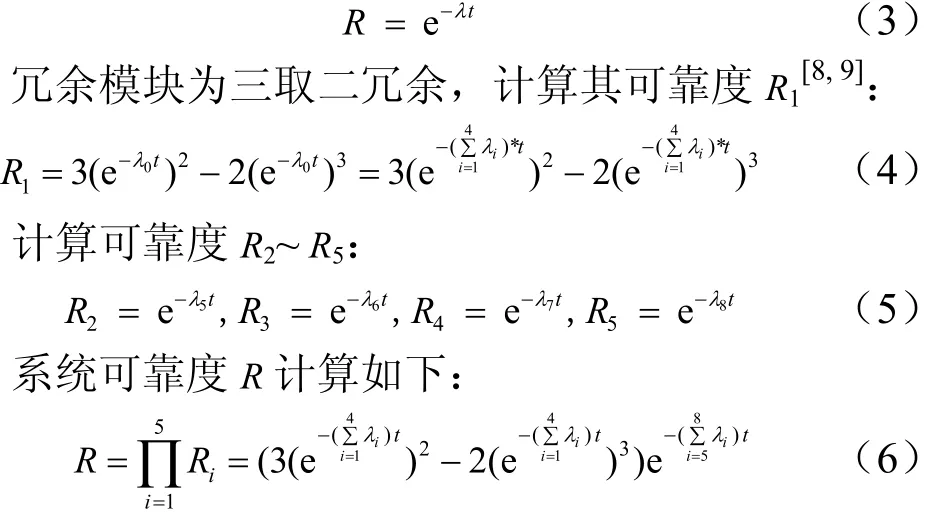

电子元器件寿命分布取负指数分布,在作用期内失效率是一个常数,计算可靠度R:

1.2 增长试验验证模型

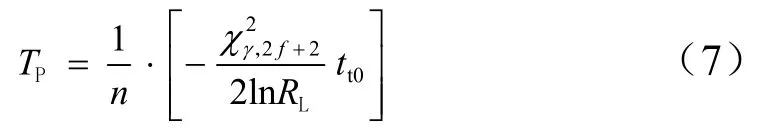

按指数定时截尾方案,计算通电总时间 TP:

式中 n为参试产品数;RL为可靠性增长目标值;γ为置信度; tt0为产品温度循环任务时间。

计算单个产品试验循环数N:

式中 TP为通电总时间;T0P为单个温度循环中通电工作时间。

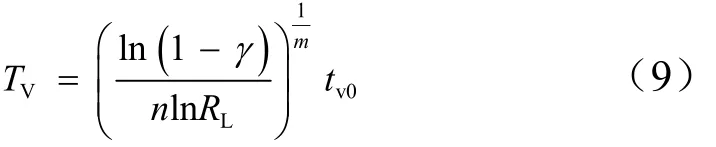

总均方根加速度 Grms>10g,按威布尔分布模型计算随机振动总时间 TV:

式中 m为威布尔分布形状参数。

总均方根加速度 Grms>10g,按指数分布模型计算随机振动总时间 TV:

式中 n为参试产品数;f为失效数; χγ2,2f+2为置信度为γ的χ2分布下侧分位点;tv0为产品随机振动任务时间。

2 数值算例

2.1 可靠性与成本算例

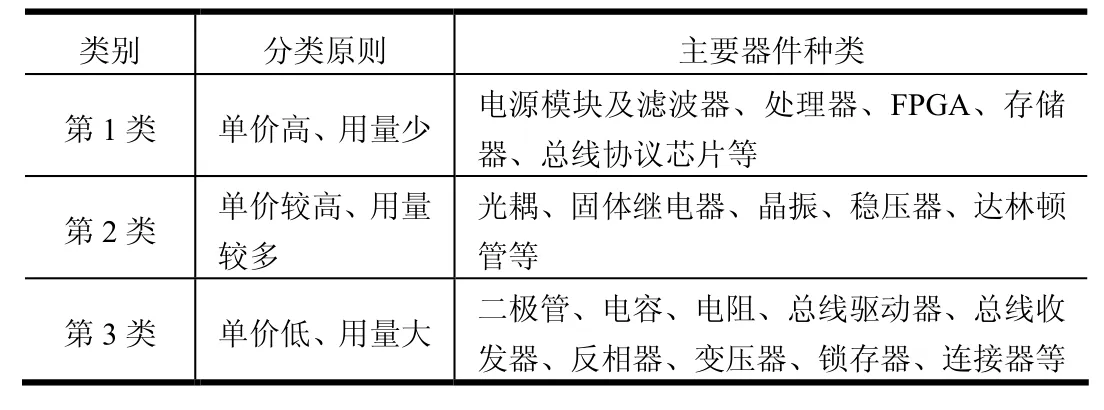

新一代运载火箭某综合控制器飞行时间t=650 s,可靠性指标R指标=0.999 99,共选用2924只元器件,全部为高质量等级,元器件成本高达约112.1907万元,为便于开展可靠性与成本分析,将元器件分为3类(见表1),并制定元器件质量等级调整策略(见表2)。

表1 元器件分类Tab.1 Components Classification

表2 元器件质量等级调整策略Tab.2 Re-adjusting Policies of Component Quality Grades

提出4种元器件选用方案:a)全部采用高质量等级;b)第1类调整质量等级;c)第1类、第2类调整质量等级;d)3类均调整质量等级。针对该4种方案,分别按照式(6)计算可靠性,并概略统计每种方案的元器件成本(见表3)。

表3 可靠性与成本计算结果(R=0.99999)Tab.3 Calculation Results of Reliability and Cost (R=0.99999)

2.2 增长试验算例

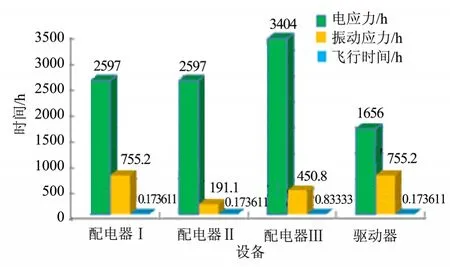

按 f=0,γ=0.7,tt0=625 s,m =1.2,v0t=60 s代入式(7)~(10),计算配电器和驱动器的试验时间(见表4)。参试设备数量n不同时的试验应力时间见表5。

表4 可靠性增长试验应力时间Tab.4 Stress Time of Reliability Increasing Experiments

表5 参试设备数量n不同时的试验时间Tab.5 Experiment Time for Different Numbers of Devices

3 分析与讨论

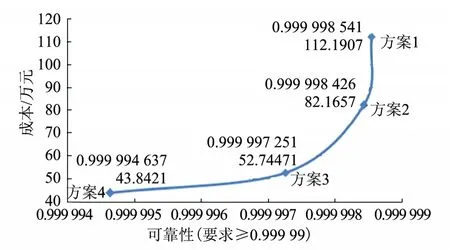

a)新一代航天运载器综控器类设备的3类器件数量分别为26只、183只和2715只,数量占比分别为0.89%、6.26%和92.85%,采用高质量等级元器件总成本约112.1907万元,成本占比分别为36.4%、47.4%和16.2%,可靠性为0.999 998 541,第1类和第2类元器件数量和占比为7.15%,成本占比高达83.8%,见图2。由于综控器采用了三模冗余设计,当适当降低元器件质量等级时,仍具有不小于0.999 99的高可靠性。根据计算结果拟合建立成本与可靠性关系模型,见图3。随着可靠性的提高,成本急剧增加,可靠性越高,提升可靠性的费效比越低,图3中方案3是关系模型的拐点,在此之前随可靠性增加成本增长较缓,之后随可靠性增加成本上升急剧增大。仅调整第 1类和第 2类器件质量等级,成本可减少 53%以上,但对可靠性影响较小,第3类器件数量多,对成本影响小,但对可靠性影响较显著。因此,综控器类设备仅调整第 1类和第2类器件质量等级,产品可靠性较高且降成本效果显著。

图2 可靠性与成本计算Fig.2 Calculation Results of Reliability and Cost

图3 成本与可靠性关系模型Fig.3 Relationship Model of Reliability and Cost

b)高可靠性的配电器和驱动器类电子产品增长试验中需施加1656~3404 h电应力、191.1~755.2 h振动应力,而该类产品的飞行工作时间仅为300~625 s,电应力、振动应力施加时间分别为飞行工作时间的数万和数千倍(见图4)。传统试验中,采用1台产品开展可靠性增长试验,尤其是可靠性指标较高时,必然施加远超出使用寿命的电应力和振动应力,为了实现可靠性增长指标,也必然会采用更高等级的器件、增加更大的设计裕度,在提升产品可靠性的同时,也导致成本大幅增加。因此配电器和驱动器类产品,由于可靠性指标高,采用1台产品开展试验时,为顺利完成试验,该类产品存在“过设计”和“过试验”,而避免“过设计”和“过试验”是降成本的关键。

图4 试验时间与飞行时间对比(n=1)Fig.4 Time Comparison of Experimentand Flight (n=1)

c)为进一步开展成本分析,建立元器件总成本与增长试验和飞行试验的器件成本模型。

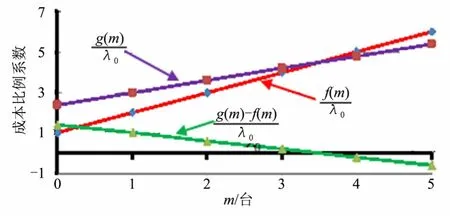

式中 f为原方案元器件成本总量,万元;g为降成本方案元器件成本总量,万元;0λ为原方案单台元器件成本,常值,万元;n为可靠性增长试验设备台数,台;m为飞行试验产品数量,台;η为器件质量调整后的成本系数(小于1)。

大量采用G和G+元器件的CZ-3A、CZ-2F的同类控制设备增长试验的电应力时间分别为664 h、664 h,因此选用G和G+元器件、采用相同工艺生产的同类设备可经历至少664 h的增长试验,且具有较好的可靠性,根据表5数据,可取n=4。根据降成本方案统计,η∈(0.595,0.605,0.599),取η=0.6。代入式(11)、式(12),可得:

根据式(13)~(15),建立成本与飞行试验产品数量的关系模型,见图 5。在产品飞行试验数量较小(m=1,2,3)时,原方案(高质量等级)成本较低;随着飞行试验数量增加,降成本(元器件调整质量等级)方案成本优势逐渐显现,当飞行试验数量为4时,降成本方案已优于原方案;飞行试验数量为10时,成本降低为76.4%;飞行试验数量为 100时,成本降低为61.8%。因此,可靠性允许的范围内降低元器件质量等级、采用多台产品开展可靠性增长试验,虽然初始成本有所增加,但降低了飞行试验运营成本,且发射数量越大,成本降低越多。

图5 成本与飞行试验产品数量的关系模型Fig.5 Relationship Model of Costand Number of Flight Products

d)宇航级元器件的价格昂贵、生产周期长、性能落后等固有缺点成为航天运载器降成本、制约技术发展的瓶颈,在成本和先进性与可靠性同等重要的约束下,工业级商用器件进行针对性的选用、分析、筛选试验和板卡级考核,能够既确保可靠性又大幅降低成本。尤其是考虑到飞行任务时间短、执行近地轨道任务的航天运载器,其元器件的应用环境主要考虑发射阶段显著的机械冲击、振动和恒定加速度应力,而工业级商用器件采用塑料封装,比传统军用陶瓷封装有更好的抗机械振动、冲击和恒定加速度的特性,而且由于没有空腔,也不存在可动多余物引起的内部短路问题,而该类器件可大幅降低成本。

e)航天运载器电子产品降成本的同时,也要确保可靠,因此需研究低成本匹配的可靠性设计准则及试验体系:

1)采取整机优化设计,有效估计产品期望寿命,避免“过设计”;

2)基于宇航任务应用条件进行器件选用适用性分析,结合任务剖面实际温度环境选择工业级商用器件;

3)研究制定禁限用工艺应对措施,如工业级商用器件经常采用的纯锡易生锡须导致短路、塑封吸潮引起内部腐蚀,可采用重新涂覆、加厚三防漆保护、电装前烘焙、干燥贮存等措施;

4)减少或合并抽样数量,优化整机筛选量级,研究高效应力筛选方法,提高抗环境能力,结合单机、单板应用条件设计板级筛选考核试验;

5)针对工业级商用塑封器件选用,增加潮湿敏感性分级测试、加电温度循环、板级振动试验、涂三防漆保护等考核;

6)开展整机强化试验,提高试验效率,快速激发缺陷,采取措施提高瓶颈环节可靠性;

7)采用多台(建议不少于4台)产品开展增长试验,避免采用1台产品开展试验带来“过设计”;

8)采取定量分析和持续增长试验评估相结合的方法,开展高可靠、小子样航天运载器电子产品的可靠性定量评估。

4 结束语

高可靠约束下降低航天运载器成本,是商业航天发射市场的外在要求,也是航天运载器提升核心竞争力的内在需求。而新一代航天运载器飞行控制电子产品,可靠性要求高,全部采用高质量等级元器件、开展大量实验,在确保可靠性的同时,导致成本大幅提升。本文以新一代运载高可靠飞行控制电子设备为例,从元器件选用、增长试验的角度对电子产品降成本进行了分析,给出了航天运载器电子产品降成本的原则和方法,可以在运载火箭电气系统研制中推广应用。