小型气氧/煤油火箭发动机试验及内流场数值模拟

郭康康,聂万胜,刘 瑜,苏凌宇,石天一

(航天工程大学,北京,101416)

0 引 言

随着航天技术的不断推进,人类进入太空的探索活动越加频繁。航天不断成为各国激烈竞争的领域,航天发射、动力先行、航天活动对动力系统提出了更高的要求。当下航天动力系统主要是液体火箭发动机。液氧/煤油火箭发动机因推力大、无污染、经济和可靠性高成为各国竞争的焦点[1]。鉴于此,本文进行了小型气氧/煤油发动机的热试车,并针对热试车工况分别进行基于单步化学反应和多步化学反应的数值模拟。

中国新一代大推力液氧/煤油火箭发动机采用了先进的高压补燃循环系统,煤油和氧气形成富氧可燃气团在补燃室内燃烧,随后,经过燃烧的混合气进入主燃烧室,由于可燃气团高度富氧,可以近似为高温氧气进入主燃烧室[2]。因此本文进行的气氧/煤油火箭发动机试验及数值模拟对大型发动机的内流场特性研究有一定的参考价值。

1 试验系统及工况

本文采用的试验发动机如图1所示。

图1 试验发动机及其三维模型示意Fig.1 Experiment Rocket Engine and It's Three-dimension Model

试验发动机采用气氧/煤油作为推进剂,点火过程在点火凹腔中完成,利用火花塞点燃点火剂(氢气和氧气)来启动发动机。燃烧室收敛段与喉部之间有一套气膜冷却系统,发动机启动后,通过气膜冷却系统向燃烧室侧壁喷入N2,收敛段与喉部之间的内壁上形成一层薄气膜来阻隔热量。点火盘上安装有6个喷嘴,喷嘴等距布置在直径为80 mm的圆周上,喷嘴类型为同轴离心式,氧气和煤油压降为0.8 MPa和0.6 MPa。压力传感器安装在距离点火盘面板10 cm的侧壁上。发动机参数及试验工况如表1所示。

表1 试验发动机构型参数及试验工况Tab.1 Parameters of Experiment Rocket Engine and Initial Experiment Conditions

2 试验结果

试验过程中,燃烧室工作时间段从点火开始到煤油供给结束,持续4.1 s。通过压力传感器测量的压强如图2所示。由图2可知,6.8~8.3 s是燃烧室压强稳定阶段,其压强为2.43 kPa。

图2 试验压强值曲线Fig.2 Pressure of Experiment

3 针对试验工况的数值模拟

3.1 数值计算模型与控制方法

试验发动机采用同轴离心式喷嘴,氧气沿轴向进入燃烧室,煤油以一定的旋流速度紧贴喷嘴缩进段内壁喷入燃烧室[3,4]。针对气液两相流,气相可以用直角坐标系下的N-S方程来描述[5~7],即:

式(1)分别表示质量方程、动量方程(包含x,y和z方向)和能量方程。

利用有限体积法对上述控制方程进行离散。针对N-S方程的强非线性相互耦合性,利用压力隐式算子分裂算法(Pressure Implicit with Splitting of Operators,PISO)[8,9]实现压力和速度的解耦,在离散对流项和粘性项时,界面插值分别采用具有二阶精度的 Van Leer[10,11]格式和中心差分格式,同时利用具有二阶精度的向后差分格式对时间项进行离散。

液相通过颗粒轨道模型进行描述;气液两相间的质量、动量和能量交换通过控制方程源项实现;通过给定雾化锥角和液滴直径分布来描述液相的雾化过程;蒸发过程由对流扩散来控制[12~14]。

考虑到计算成本及所研究问题特点,采用的湍流模型为可压缩模型(Reynolds-Averaged Navier- Stokes,RANS),采用标准为k-ε双方程[7]。在单步化学反应数值模拟中,湍流燃烧模型为涡团耗散模型(Eddy Dissipation Model,ED)[15,16],该模型在涡团破碎模型(Eddy Break-Up,EBU)的基础上改进得到,认为化学反应速率不但受组分输运与湍流脉动的影响,而且还与氧化剂、燃料和反应产物中浓度值最小的组分有关;而在多步化学反应模型中,湍流燃烧模型为(Eddy Dissipation Model Concept Model,EDC)涡团耗散概念模型[15,16],EDC模型是在ED模型基础上考虑湍流流动中详细的化学反应机理,假定化学反应进行于微小的湍流结构上而建立的。

上述控制方程的离散和求解在开源程序平台[17](Open Source Field Operation and Manipulation,OpenFOAM)实现,OpenFOAM具有良好的开源性,利用C++语言把CFD方程组编写为面向对象的强大底层类库,通过调用特定功能的类库形成满足具体应用问题的求解器,实现偏微分方程组的数值求解。

3.2 化学反应模型

本文分别采用单步总包反应和多步反应对试验工况进行数值模拟。煤油是一种混合物,含有多种组分,在单步反应和9组分14步化学反应中,分别用C12H23和C12H24作为替代燃料。单步反应中,化学反应速率计算如下:

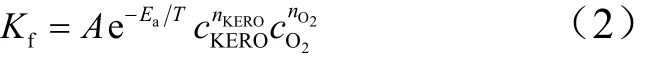

式中 A为指前因子;上标 Ea为活化能,T为温度;分别为煤油和氧气的摩尔浓度,mol/cm3,单步化学反应机理如表2[18]所示。

表2 单步化学反应机理Tab.2 Single Step Global Chemical Reaction

多步反应参见文献[19]和文献[20],把煤油与氧气的反应简化为9组分14步,化学反应速率如下式:

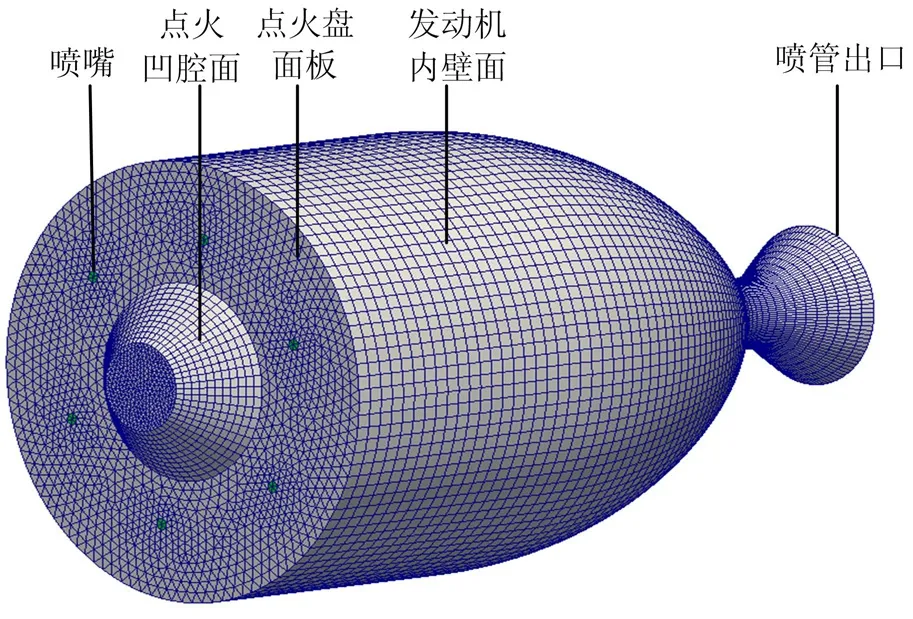

多步化学反应机理如表3所示[19,20]。

为拓宽基层来稿渠道,广泛掌握各地园艺产业新技术、新经验和新情况,加强与读者、作者的沟通联系,现面向全国各地县乡农业技术干部征聘本刊通讯员。

表3 多步化学反应机理Tab.3 nMulti-step Chemical Reactio

续表3

3.3 网格与边界条件

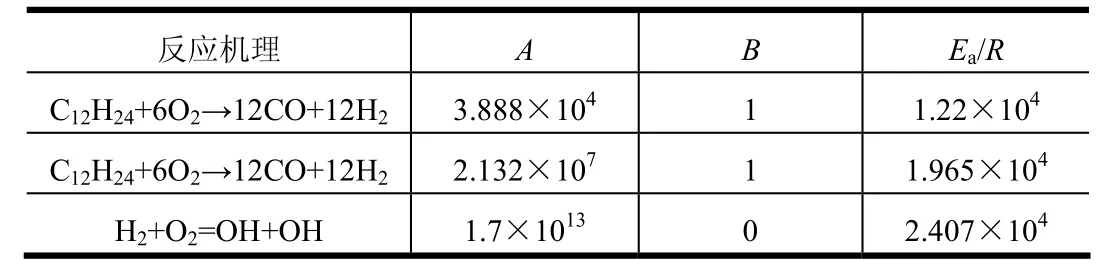

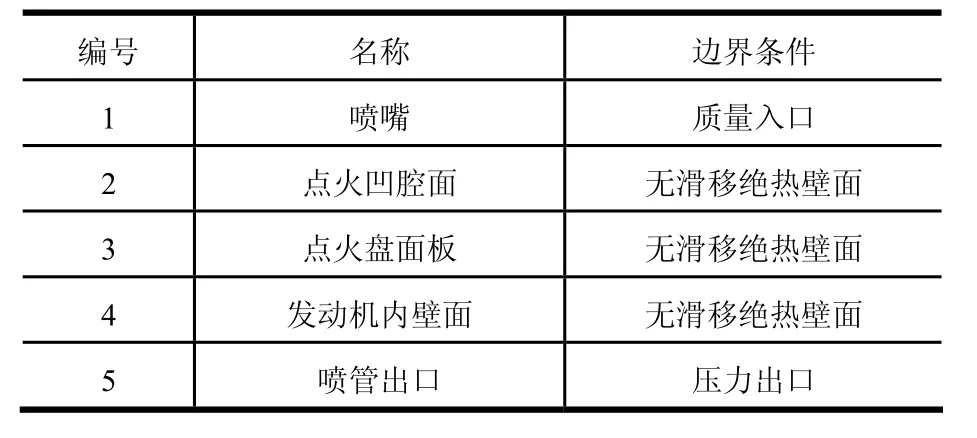

计算网格为非结构网格,因为考察的是试验发动机的内流场特征,为减少计算量,从喷管段截去一部分。试验网格如图 3所示,试验发动机内流场边界条件如表4所示。

图3 试验发动机网格示意Fig.3 Grid of Experimental Rocket Engine

表4 发动机内流场边界条件Tab.4 Boundary Conditions of Internal Flow Field

煤油雾化参数通过给定雾化角和雾化粒径分布的方式给出,其中雾化角为 45°,粒子分布选用Rosin-Rammler模型[5],平均粒径为50 µm。监测点是传感器的安装位置,位于距离喷注面板10 cm的壁面上。

3.4 数值计算结果分析

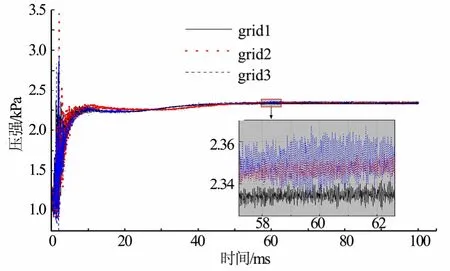

针对单步化学反应模型,利用3套网格进行了网格无关性的验证,网格量分别为24.7万个、35.1万个和 45.3万个,记为 grid1~3。数值模拟结果如图4所示。当网格量大于35.1万个,数值计算对网格量已经不再敏感,因此为了节省计算量,选择grid2作为多步化学反应模型数值模拟的计算网格。

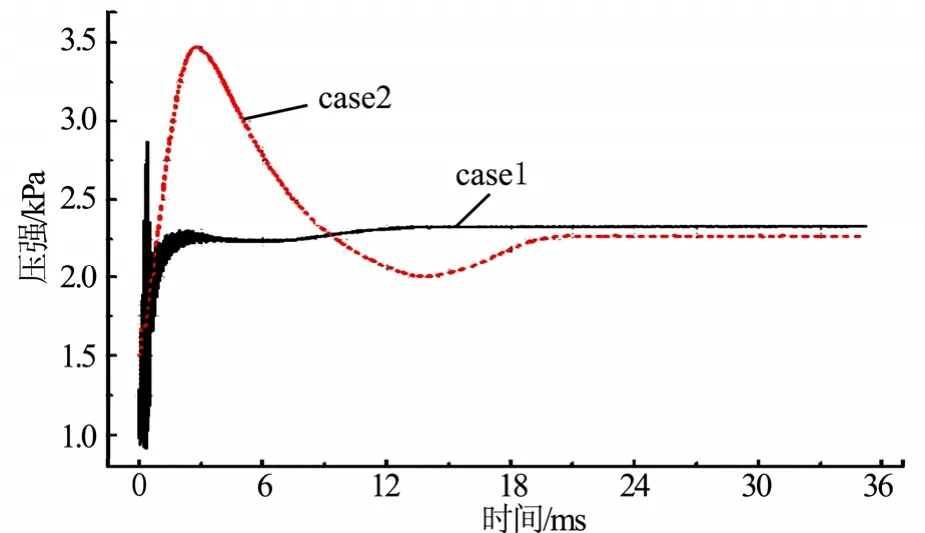

分别记单步总包反应与9组分14步化学反应模型下的算例为case1和case2,监测点压强如图5所示。

图4 网格无关性验证结果曲线Fig.4 Numerical Simulation of Grid Independence

图5 单步反应与多步反应压强结果对比曲线Fig.5 Pressure Results of Single-step Reaction and Multi-step Reactions

单步总包反应和多步反应压强分别为2.33 kPa和2.27 kPa,与试验稳定室压相比,误差分别为 4.1%和6.6%,均在合理误差范围内,验证了数值计算模型的正确性。数值模拟计算值小于试验值的原因是:在数值模拟中,氧气入口质量流量按主氧路来给定而忽略点火路氧气流量的影响。试验中,点火路氧气供给存在响应迟滞,因此氧气质量流量偏多是富燃试验工况误差的主要来源。case1压强稍微高于 case2,这是由于单步化学反应模型忽略了中间的吸热反应。由于两者通过数值模拟得到的压强差别很小,因此在计算室压时可以互相替代。若单纯考察燃烧室室压,选择单步化学反应模型更加高效。

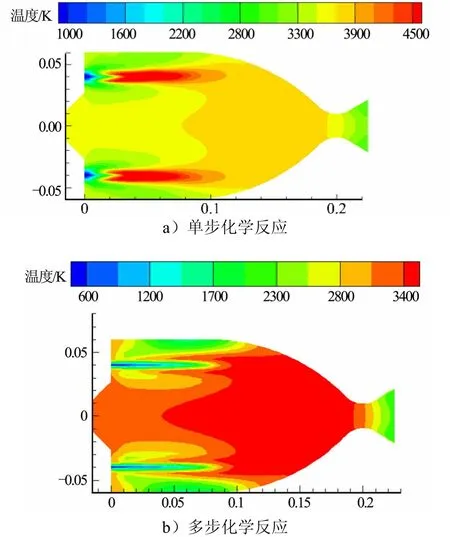

图6为case1和case2的温度分布云图,两者的温度分布存在较大差异。其中,case1的最高温度约为4550 K,case2的最高温度约为3530 K。如前所述,由于单步总包化学反应模型忽略了中间吸热反应,化学反应释放的热量偏多,导致温度的数值计算结果较多步化学反应模型偏高,因此多步化学反应模型计算的温度值更符合实际。

图6 基于单步与多步化学反应对称面温度云图Fig.6 Temperature Contours of Chamber Based on Single-step Reaction and Multi-step Reactions

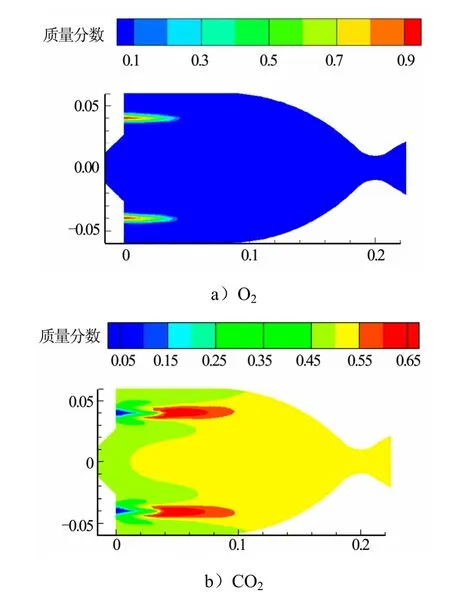

在试验中,很难准确地测量温度值。因此通过多步化学反应模型的数值计算结果,可以在一定程度上反应内流场的温度分布。由图6可知,燃烧室圆柱端靠近壁面的区域温度较中心高温区域低,这是因为靠近燃烧室壁面 C12H24质量分数较高,如图 7所示。C12H24蒸发吸热,使得近壁区温度降低,这对燃烧室内壁面冷却有利。由图6还可看出,高温区主要集中在燃烧室收敛段和喉部之间,该区域热负荷较大。为了降低此区域的热负荷,如图1所示,在燃烧室收敛段和喉部之间安装有N2膜冷却系统,通过气膜冷却系统以一定速度向燃烧室喷入N2,使得高热负荷区域形成N2薄膜,起热防护作用。在确定气膜冷却系统的冷却区域时,可以参考内流场温度云图,使得发动机在工作状态下,整个收敛段内壁面上的高温区域均能形成N2薄模,以此达到较好的冷却效果。

图7 基于多步化学反应对称面煤油质量分数云图Fig.7 Mass Fractions Contour of C12H24 Based on Multi-step Reactions

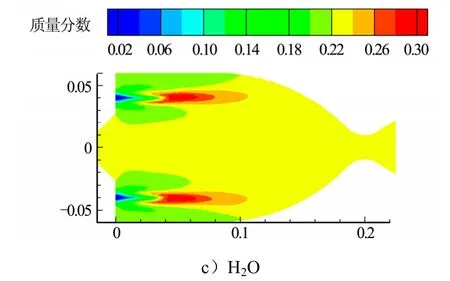

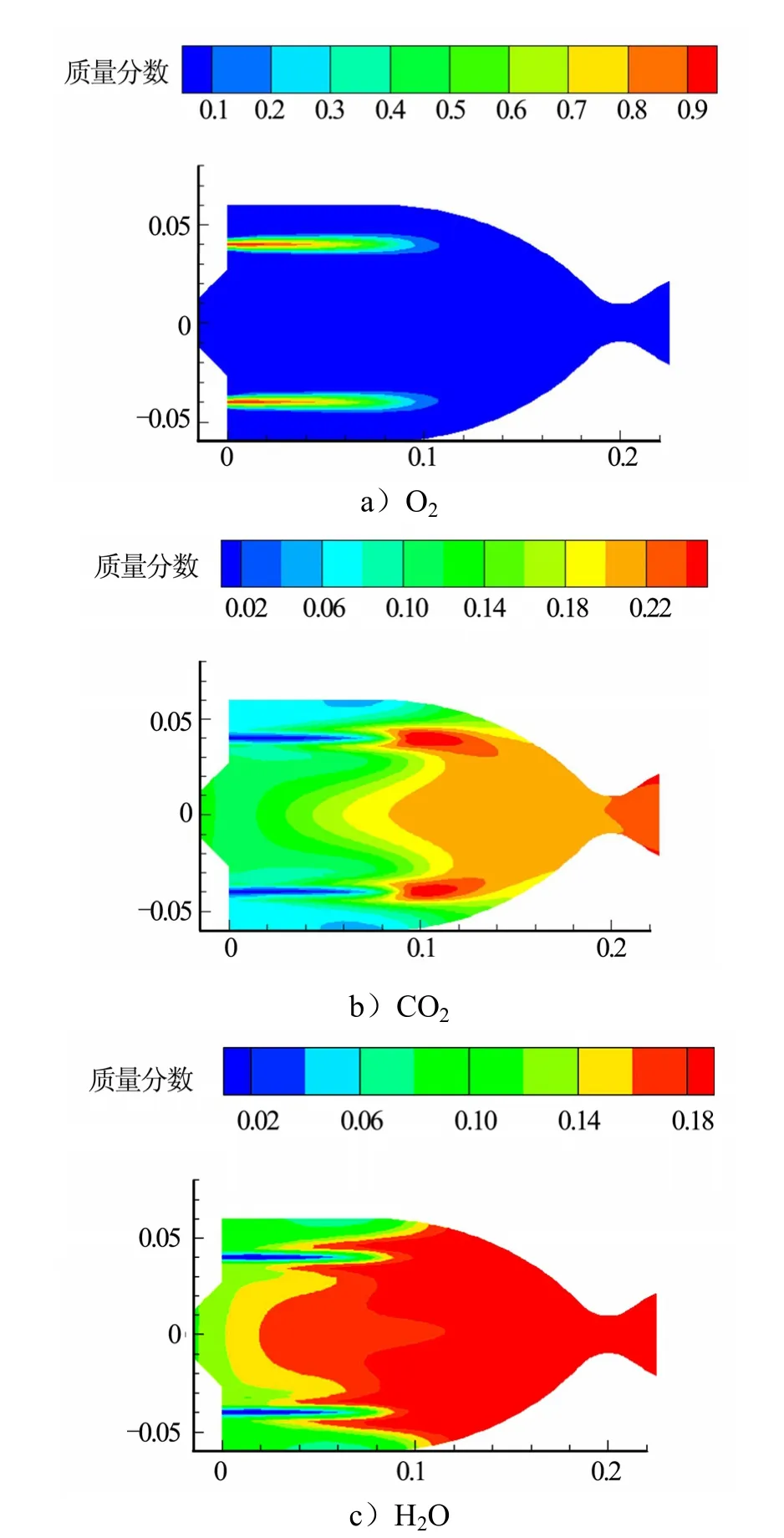

图8 和图9分别为case1和case2的O2、CO2、H2O质量分数云图分布。对比图8和图9所示,在相同的氧气质量流量和喷射速度下,case2的 O2喷射长度较case1长,因为在单步反应中,O2一经喷入便快速消耗;而在多步反应中,氧气在多个中间反应中逐渐消耗,因此氧气在燃烧室中的留存时间较长,表现为O2的喷射长度较长。

图8 基于单步化学反应模型的组分云图Fig.8 Mass Fractions Contour of Components Based on Single-step Reaction

续图8

图9 基于9步14组分化学反应模型的组分云图Fig.9 Mass Fractions Contour of Components Based on Multi-step Reactions

case1和case2的CO2和H2O组分分布差异较大,在case1中,化学反应一步完成,同时产生CO2和H2O,所以两者质量分数云图分布几乎相同;而在case2中,CO2和H2O在不同的中间反应过程生成,生成CO2和H2O的中间反应过程在时间和空间上均不一致。因此,CO2和H2O的质量分数云图分布不一致且和单步总包反应计算结果存在较大差异。

4 结 论

a)单步总包反应和多步化学反应模型下,数值计算压强值与试验压强值一致,验证了模型的正确性。若单纯考察内流场的压强分布,为提高计算效率,单步总包反应可以替代多步化学反应。

b)单步与多步化学反应模型温度场的数值计算结果存在较大偏差,两种化学反应模型下的内流场最高温度分别为4550 K和3530 K,单步化学反应忽略了很多中间吸热反应,因此内流场温度值偏高失真。

c)单步与多步化学反应模型组分场(O2、CO2和H2O)的数值计算结果存在较大偏差,多步化学反应下O2在燃烧室的喷射长度较单步长,且CO2和H2O组分的空间分布差异较大。在考察燃烧室的组分分布时,多步化学反应模型的计算结果在一定程度上能更接近真实情况。

d)燃烧室圆柱段近壁区域煤油质量分数比较高,煤油蒸发吸热,使得该区域温度较中心区低;而燃烧室的高温区主要集中在燃烧室收敛段和喉部之间,验证了设置气膜冷却系统的必要性,此外,气膜冷却系统冷却区域选取可以参考内流场的温度数值计算结果。