乘用车变速箱润滑系统及开发试验

郭必胜

上海汽车集团股份有限公司技术中心 上海 201800

引言

通常,除少量特殊部位(一般是自密封良好的轴承)采用油脂润滑,变速箱内部绝大部分零件采用的是油润滑。油润滑兼具润滑、散热、去污等多种功能,且易于更换,最为适应变速箱的工作特点。从润滑油的驱动源动力来说,润滑系统一般是分为强制润滑和飞溅式润滑两类,也有部分是两者综合(比如大部分强制喷油结合局部飞溅)。强制润滑系统中,油液由油泵驱动,通过固定油路(壳体内部加工孔道)及独立管道到达润滑需求部位。飞溅式润滑系统中,油液主要由低位齿轮(这些齿轮较大程度的浸没在油中)转动而带起,从空中直接到达目标位置或者先到达壳体内壁,然后通过集油通道自然流动至润滑需求部位。当前,传统自动变速箱(AT)、无级变速箱(CVT)及湿式双离合变速箱(WDCT)多采用强制润滑系统,控制系统(控制离合器、液力变矩器、钢带及拨叉等)的液压回路可以与润滑回路融合。对于手动变速箱(MT/AMT)及干式双离合变速箱(DDCT),考虑到结构简单紧凑,多采用飞溅式润滑方式。

1 典型的变速箱飞溅式润滑系统结构及开发试验方法

1.1 飞溅式润滑系统结构

从结构上来说,当前MT(DDCT的齿轮箱与MT基本一样)主要有两轴式结构和三轴式结构。两轴式包含一根输入轴和一根中间轴,三轴式包含一根输入轴和两根中间轴。两轴式与三轴式变速箱内部轴系布置有明显差别,对应其润滑系统结构也有明显区别。

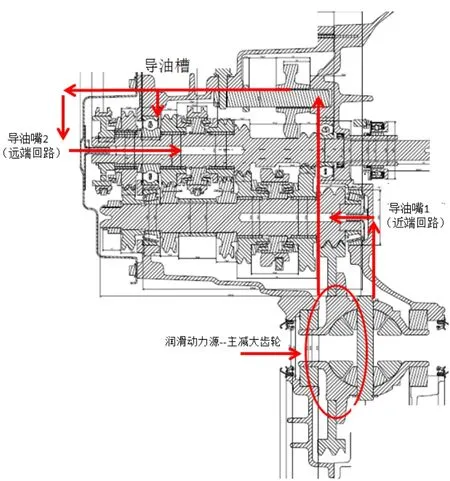

(1)图1为一种典型的两轴式变速箱润滑回路结构。主要回路由近端(润滑目标位置在主减大齿轮侧)回路和远端回路(润滑目标位置在远离主减大齿轮侧)组成。这种结构中,油液飞溅的动力源主要包括主减大齿轮、一挡从动齿(二挡从动齿也有辅助作用)。由于主减大齿轮、一挡从动齿位于同侧,近端回路主要是油液飞溅——壳体内壁——导油嘴——传动轴,远端回路则是油液飞溅——导游槽——壳体内壁油道——导油嘴——传动轴。导游槽起到关键作用,把润滑油从近端运输到远端,并且通过开溢流口的方式来保证中间位置的润滑。

图1 两轴式MT变速箱润滑系统结构

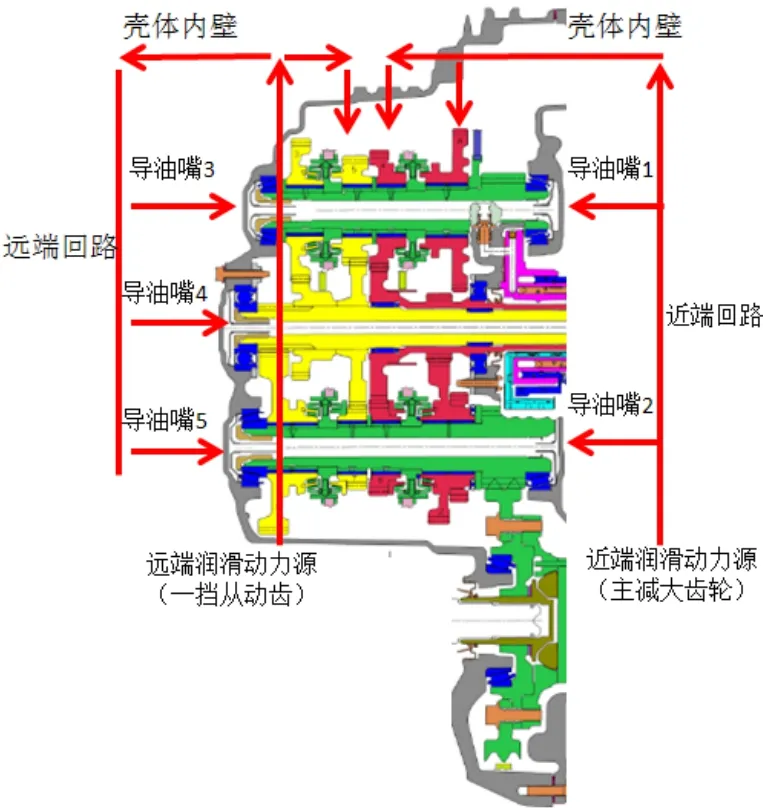

(2)图2则为一种三轴式DDCT变速箱齿轮箱润滑回路结构。与两轴式相比,最大的区别是由单侧甩油改成了双侧甩油。其中主减大齿轮主要负责轴系的近端部位供油,一挡从动齿则承担轴系远端供油,去掉了导游槽这种长途运输润滑油的专用部件。

图2 三轴式MT变速箱润滑系统结构

1.2 飞溅式润滑系统开发试验

在新变速箱开发过程中,润滑试验一般是所有开发试验的第一个。如果润滑性能有明显缺陷,耐久试验没有开展的必要。对于飞溅式润滑系统,其润滑试验当前主要有以下几种方式,实际工作中往往根据具体情况采用多种方式相结合。

(1)主观观测。比如齿面的润滑,1st齿这种低档位,尺寸大的齿轮可以通过直接浸油得到润滑,5th齿这种高档位,尺寸小的齿轮则需要通过飞溅润滑。油液飞溅不便于直接量化测量,一般是观测后给出经验判断。还有位置偏高远离润滑动力源的部位,其润滑量需求可能不高,那么主观观测分辨有油还是无油即可做出判断。以往,主观观测多采用金属壳体开窗贴透明片,随着材料和工艺的进步,现在已经可以应用全透明壳体。如采用高性能PC(聚碳酸酯)板,配合合适的工艺,制成的壳体可以装配全部轴系并在无负载的情况下高速运转,满足润滑试验的绝大部分工况要求。通过主观观测,大部分运转部件的润滑情况可以得到基本的判断。

(2)局部流量测试。由于结构原因,有些部位不能直接观测,比如图2上轴中的齿轮滚针轴承。其润滑途径是通过导油嘴1和导油嘴3统一进油然后内部分配。由于位置不同,各滚针轴承之间得到的润滑油量可能相差悬殊,因此有必要进行定量测量。一种可行的测量方法是在变速箱总成台架试验中直接测量导油嘴进油总量结合单轴内部流量分配试验。比如应用堵头临时堵塞导油嘴3,同时在壳体打孔将润滑油引出测量则得到进入该导油嘴流量,然后在一个以单轴为试验对象的零件试验台上以导油嘴流量作为边界输入条件,最后得到每个滚针轴承的润滑油量。轴承润滑油量与设计要求流量比较即可进行性能判断。

(3)局部温度测试。润滑不良会导致摩擦生热量剧增,因而会使局部温度快速上升,故局部温度监测也是对于润滑性能开发的一种辅助手段。如传动轴两端的锥轴承,当主观观测发现有少量润滑油但不能准确量化流量,仅凭经验判断就会比较困难,此时附加监测局部温度则可以提供有效信息。一般经验,轴承持续工作三到五小时且局部温度稳定,则基本可以认为润滑合格。

2 典型的变速箱强制润滑系统结构及开发试验方法

2.1 强制润滑系统

传统自动变速箱(AT)、无级变速箱(CVT)及湿式双离合变速箱(WDCT)有湿式离合器,需采用强制润滑系统。图3是一种典型的强制润滑系统结构,主要由过滤系统、油泵、封闭油路、流量分配阀、喷油嘴等组成,润滑油如箭头所示在系统中流动。飞溅式润滑系统由于甩油的驱动齿轮受转速影响明显,因此高速与低速的润滑性能往往差距很大,润滑性能稳定性不佳;强制润滑系统则由于有了油泵这个稳定的动力源,配合阀体作为主动调节手段,可以保证润滑对象得到稳定的润滑流量。

图3 一种典型的强制润滑系统结构

2.2 强制润滑系统开发试验

润滑开发试验需要回答两个问题:多少油量合适?关键位置喷油量是否符合要求?对于强制润滑系统,润滑性能主要由油泵性能以及阀体分配性能决定。系统内部油液流动为压力驱动,因此在试验过程中,监控对象为主油路压力和关键位置的压力。主油路压力代表油泵的性能,局部压力代表局部位置的润滑量。一般试验方案包括两部分:

(1)确定总油量

总油量的判断标准是保证油泵在所有工况下都能正常工作,输出足够的压力,那么油泵就不能吸入空气。实际试验中,油泵吸入空气往往发生在各种极限姿态下,这些极限姿态对应于整车行驶过程中的各种大加速度的工况,比如全油门起步及紧急制动可以用变速箱沿输入轴旋转一定角度来模拟,急转弯则用变速箱侧倾一定角度来模拟。图4为一种可以使变速箱多向旋转的电机试验台。在正常姿态下,测量到的各工况下(转速、挡位等)的主油路压力P0作为参考值,实际姿态下的实测压力通过与P0进行比较来判断油泵是否吸入空气。一般油泵吸入空气会导致压力明显不足或者明显振荡(参见图5),油液中也会产生明显的泡沫。

图4 一种可以多向旋转的润滑试验台

图5 油泵正常压力波动与吸入空气导致的压力波动

(2)关键零件的润滑

限于结构,变速箱内部油道的油量一般不易直接测量。图6为一种湿式双离合变速箱润滑传动齿的喷油管。每个喷管对应润滑一对传动齿。在变速箱总成试验中,每个分管的喷油量不能直接测量(测量装置的布置非常困难),但根据流体力学原理,喷油管喷出的油量直接由入口压力决定,因此通过测量实际工作中的入口压力Pin,再将喷油管单独置于一液压回路中,控制入口压力使其与Pin一致,由于喷油管完全暴露在外,则每个喷管的喷油量可以直接测量(只需量杯与秒表即可)得到。

直接测量润滑油量,适用于那些有明确润滑需求量的部件(一般此部分工作直接由零部件供应商完成)。对于有些发热量极大的部件,比如湿式离合器及CVT变速箱中的钢带,其失效模式之一是温度急剧上升,润滑油更大的程度是起到冷却换热的作用,因此判断局部润滑性能最有效的判断指标是零件本体的表面温度。由于本体在快速运动过程中,表面温度测量不易,同时与零件换热后的油温(位于换热表面附近)与该零件的实际温度有强相关性,因此一般采用零件换热表面附近的油温作为最终判断指标。如某CVT变速箱的钢带,要求其特征位置(发热最剧烈的钢带摩擦面)5mm距离内的油温低于130℃。

图6 一种强制润滑传动齿的喷油管

3 结束语

乘用车变速箱种类多,结构差异大,上述的润滑系统分类只是框架性的,设计细节在每个变速箱都可能不同,润滑性能开发试验也要根据具体结构采用合适的方法。另外,相关技术的进步,比如强度更高的透明材料,效果更好的高速摄影技术,也可以帮助提升开发试验质量。总之,润滑试验方案设计的目标是快速、准确、充分的评价润滑系统性能,没有一定之规,需要工程师根据润滑系统具体结构、当前技术手段、可操作性,试验成本等综合制定。