BIM技术在大节段钢桁梁拼装中的应用

陈 涛 王钦国

(1.中铁大桥局集团有限公司 武汉 430050; 2.江苏中铁山桥重工有限公司 如皋 226532)

建筑信息模型(building information modeling,BIM)[1-2]是利用数字模型对项目进行设计、施工、运营过程模拟的手段,具有可视化、协调性、模拟性、优化性等特点。对于钢桁梁制造而言,应用BIM技术,可以提高工程项目管理水平和生产效率。文中以沪通长江大桥主航道桥大节段钢桁梁厂内预拼为例,探讨BIM技术在大节段钢桁梁拼装中的应用。

沪通长江大桥主航道桥钢桁梁采用新型的箱桁组合结构,结合天兴洲长江大桥整节段[3]和铜陵长江大桥全焊接桁片[4]的技术特点,以21节间全焊节段作为1个设计单元,采用两节间大节段[5]钢桁梁整体制造、运输、架设施工工艺。制造的过程中,将BIM技术与智能化的加工设备相结合,提高工厂化、机械化的程度,保证了钢桁梁加工质量和精度。

1 工程概况

沪通长江大桥为世界上最大跨度公铁两用斜拉桥,是国家沿海铁路大通道和长三角地区快速轨道交通网的重要组成部分。主航道桥孔跨布置为142 m+462 m+1 092 m+462 m+142 m=2 300 m,桥式立面布置见图1。

图1 沪通长江大桥主航道桥式布置(单位:m)

主梁制造无应力跨度布置为140 m+462.217 m+1 092.480 m+462.217 m+140 m,全长2 296.914 m,采用3片主桁结构,标准段主梁边桁桁高为16.0 m,中桁桁高16.308 m,桁宽2×17.5 m,桁式采用“N”形桁,节间距分为14,14.006,14.007,14.008 m 4种。

2 施工特点及难点

沪通长江大桥主航道桥钢桁梁结构新颖,构件繁多,共划分为95个节段。标准梁段以2个节间为1个整体全焊制造节段;主墩墩顶7个节间、辅助墩顶的4个节间均采用单节间全焊整体制造;边支点处的 1.5 个节间为1个整体全焊制造节段。标准节段划分见图2。

图2 标准节段划分示意图

钢桁梁拼装具有如下特点及难点。

1) 整体节段内部构件之间均采用焊接,焊接质量要求高。

2) 大节段钢桁梁最大质量达到1 720 t。厂内进行节段预拼,对施工场地、吊装设备等要求高。

3) 采用两节间全焊结构,钢桁梁整节段刚度大,节段对接过程中对接口调整困难,节段制造精度要求高。

除此之外,钢桁梁制造过程中,杆件、桥面板等构件分别在不同的工厂生产,制造水平、质量进度控制等差异大。对于整节段制造的钢桁梁而言,各构件的加工质量,直接影响最终的拼装精度。

3 BIM技术的应用

通过研究钢梁焊缝管理、虚拟预拼装等BIM技术,结合传统的制造工艺,探索数据共享及分析,改善工厂协作模式,实现异地协同管理[6],不仅对钢梁制造的全过程进行实时追踪,同时也使不同工厂生产出来构件在质量、精度等方面达到均衡,保证了加工水平。

3.1 焊缝管理

钢桁梁焊接作业前,根据焊接工艺试验确定各部位焊缝的焊接参数。传统的焊接过程存在以下问题:①焊接参数由人工设定,若现场无人监管,焊接工艺的执行存在风险;②焊接工艺、焊缝检验等信息均采用人工记录,数据的采集和分析往往不够及时,质量、进度的追溯性较差。

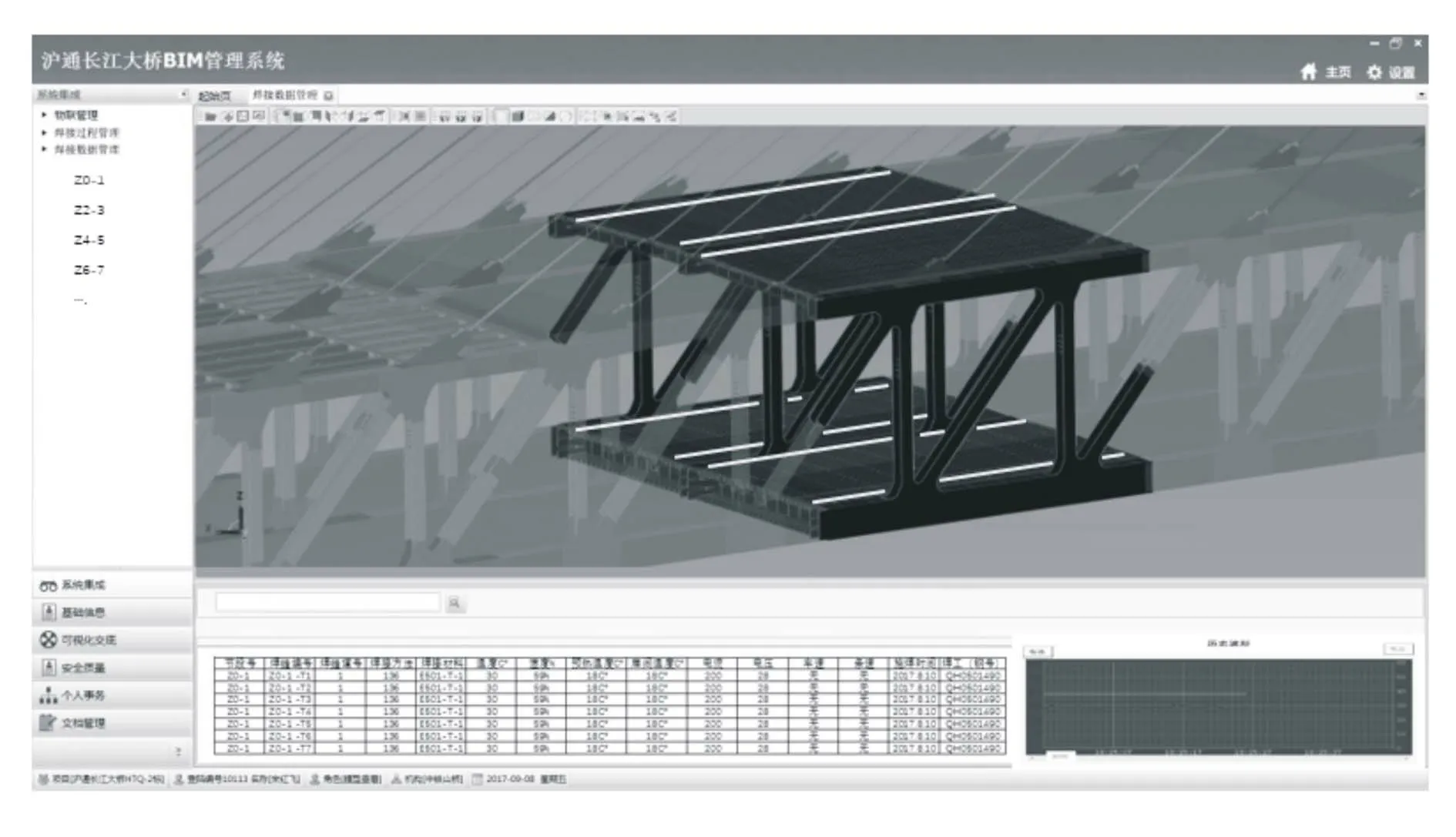

沪通长江大桥钢桁梁制造过程中,利用BIM管理平台[7],对焊接参数和过程数据进行统一管理,在智能终端实时监控焊接过程,实现了数据采集和分析,提高焊接管理流程效率,保证了焊接质量的追溯,使焊接过程实现了可视化、数字化、智能化。数据管理主要通过BIM管理系统中的焊接管理模块来实现,该系统基于客户端/服务器(C/S)结构开发,并集成在沪通长江大桥BIM管理系统平台上。数据管理流程示意见图3。

图3 焊接数据管理流程示意图

焊接的过程中,焊接参数统一管理,所有的焊缝数据及影像资料真实、准确记录并实时自动上传到服务器。工厂管理人员焊接前在施焊部位附近张贴二维码,其中包含工艺目录卡、焊缝编号、对应的焊接参数等信息,焊工通过手机扫码,可将相关焊缝工艺参数自动从服务器下载至焊机。作业的过程中,焊工仅可在规范要求范围内微调,且施焊时,系统实时监控并记录焊机的电流、电压等参数,焊接作业完成后,自动报验,并通知相关人员进入下一步工序。管理人员可在后台远程监控整个焊接过程,实时追踪焊接电压、电流等参数,确保与焊接工艺试验保持一致。若设备发生故障时,系统会将故障代码推送到设备管理人员的客户端并预警,通知监管人员及时督促焊工整改。整个焊接过程完毕后,自动生成包含设计、焊工、检验等全部信息的报告,实现焊缝质量追溯。

在数据分析方面,系统根据收集来的数据,自动推算作业时间、焊丝消耗、气体消耗、电能消耗等,方便管理焊接进度、焊材备料等。所有采集的焊缝数据与BIM模型进行关联,管理人员可直观了解每一条焊缝的焊接过程、质量情况、进度情况等。沪通长江大桥BIM管理系统平台中焊缝管理界面见图4。

图4 BIM管理平台焊缝管理示意图

3.2 节段虚拟预拼装

沪通长江大桥主航道桥钢桁梁采用大节段整体制造、架设。钢桁梁出厂前,要在厂内进行整体预拼,确保在现场能够顺利架设。通过研究BIM技术结合激光扫描设备[8-9],采集钢桁梁数据进行数字化模拟,探索虚拟预拼拼装,提高预拼精度和施工效率。

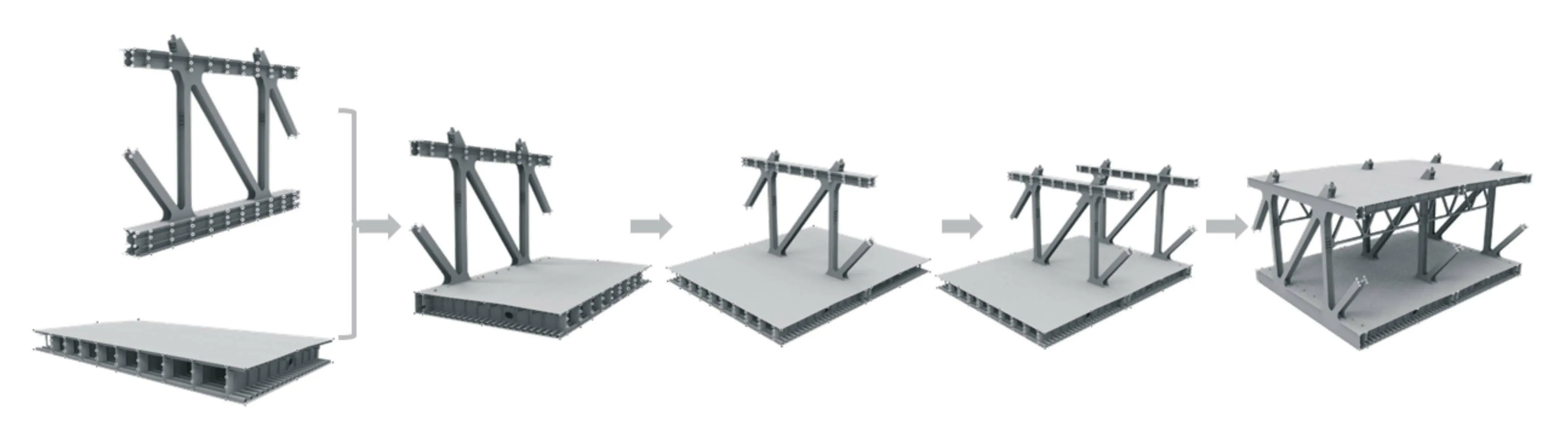

主航道桥钢桁梁杆件及板单元在车间内制造完成后,首先在总拼场地进行部件总拼,然后再进行整体节段拼装。整节段拼装采用多节段连续匹配拼装方案,按照桁片及桥面板块拼装→整节段拼装的总体顺序进行。为确保整节段间连接,桁片及桥面板块拼装采用多节段连续匹配拼装方案。

在整体拼装前,工厂采用激光跟踪仪及SA测量激光跟踪测量系统,模拟节段拼装过程,预先判定各个块体间误差对整体节段总拼效果的影响。总拼完成后,采集大节段钢桁梁拼接口数据,通过模拟、分析,优化焊接对接工艺,保证节段间拼装精度及成桥线型满足要求。具体实施步骤如下。

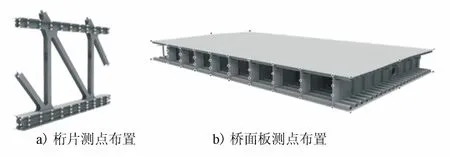

1) 测点布置及测量。在边桁、中桁,上下层桥面板块连接部位(横梁及横梁接头板、横联接头板等)布置测点(见图5),利用激光跟踪仪分别测量关键连接点的坐标,注意不同连接部位需要单独分组测量,且不同块体的共同连接部位的测点布置数量及测量顺序需要一致,以便后续进行虚拟拼装。

图5 块体测点布置图

2) 节段虚拟组拼。通过几个钢梁组拼轮次的数据,分析焊接预留、焊接顺序等对节段组拼精度的影响规律,然后在计算机设备上进行模拟,寻找合适的焊接预留量及焊接顺序,确保节段组拼精度满足要求。实施过程中,首先对不同部位连接点测得的坐标进行处理(预加焊接间隙),然后对不同块体进行虚拟拼装,如中桁与下层铁路桥面虚拟拼装,将依序测量好的中桁下弦杆横梁接头板的坐标组与下层桥面横梁端头的坐标组进行最佳拟合,即可以完成中桁与下层桥面的虚拟预拼装(见图6),其他部位的虚拟预拼装与此类似。

图6 节段虚拟拼装过程示意图

节段各块体虚拟拼装完成后,便可通过测量虚拟模型得到大节段的各个关键数据测量结果,包括节段长度、宽度、高度、垂直度、对角线差等,节段虚拟尺寸检测示意见图7。

图7 节段虚拟尺寸检测示意

在板块测量时,同时测量环境温度及杆件温度,在软件虚拟拼装过程中对每个板块设置不同的温度补偿,以保证所有板块在统一误差条件下进行虚拟拼装,尽可能降低测量误差对虚拟拼装效果的影响。

3) 节段对接虚拟拼装。节段内组拼完成后,进行节段间的虚拟拼装。为保证节段间的连接精度,整节段拼装基本都采用多节段连续匹配拼装与焊接的方案,在上一轮节段拼装完成后留下一段作为下一轮的母段参与拼装,从而保证了相邻节段之间的顺利连接。

组拼的过程中,通过对节段环口的关键性数据进行测量,指导下一节段组装时的公差控制。节段对接环口数据上传至统一的BIM管理平台后(见图8),管理人员根据已有节段的数据指导下一节段的拼装,调整对接环口的公差,以保证钢桁梁相邻节段间的顺利对接。

图8 节段间虚拟拼装示意图

4 结语

本文通过探索BIM技术在焊接管理、虚拟拼装中的应用,将BIM技术融入到钢桁梁制造的过程管理之中,充分发挥了BIM技术在可视化、协调性等方面的优势,进一步提高了钢桁梁制造信息化、智能化的程度,辅助管理人员进行决策,从而提高钢桁梁制造、安装精度,为钢桥建造智能化提供新思路。