某小型转台方位装置结构设计

范志刚

(国营大众机械厂,山西 太原 030024)

1 概述

1.1 功能

某小型转台方位装置是由电机通过装置带动转台及高低装置水平转动的装置。该装置主要采用机电一体化控制,使转台及高低装置按控制指令自动水平转动,该装置还具有手动功能。

1.2 组成

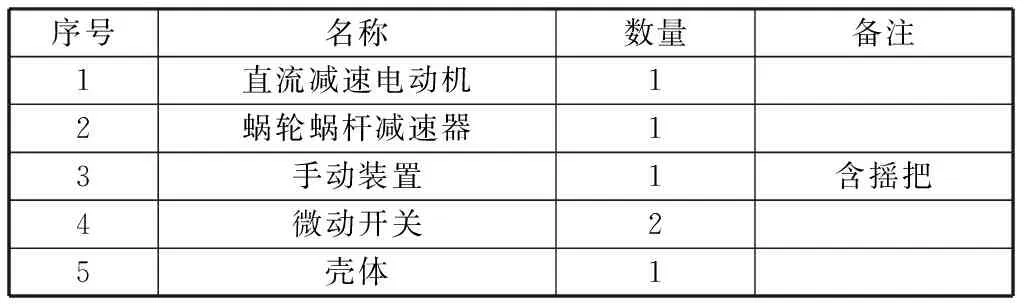

该装置主要由直流减速电动机、蜗轮蜗杆减速器、手动装置、微动开关、壳体等组成。主要组成见表1。

表1 装置主要组成

2 主要技术指标

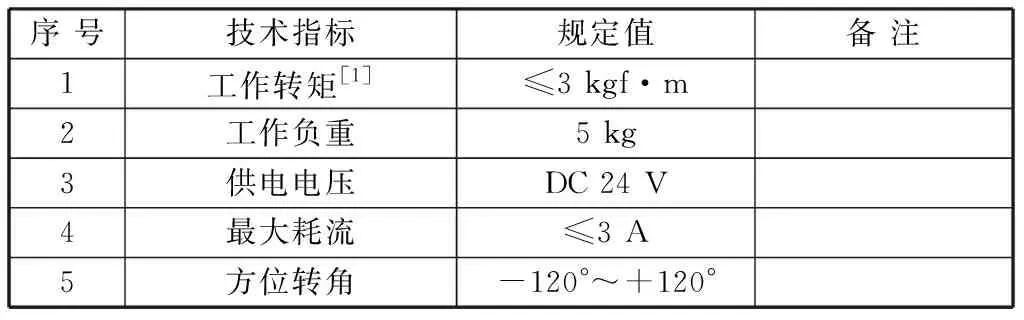

2.1 技术指标(见表2)

表2 技术指标

3 详细设计

3.1 工作原理及功能

3.1.1 工作原理

该装置采用机电一体化技术,控制直流减速电动机带动蜗轮蜗杆减速器正转或反转,从而带动转台自动水平转动。

3.1.2 功能

该装置具有自动功能和手动功能。

3.2 主要组成设计

该装置通过直流减速电动机实现电能到机械能的转换,通过传动机构实现功率传输,减小速度,增强扭矩,从而转台自动水平转动。

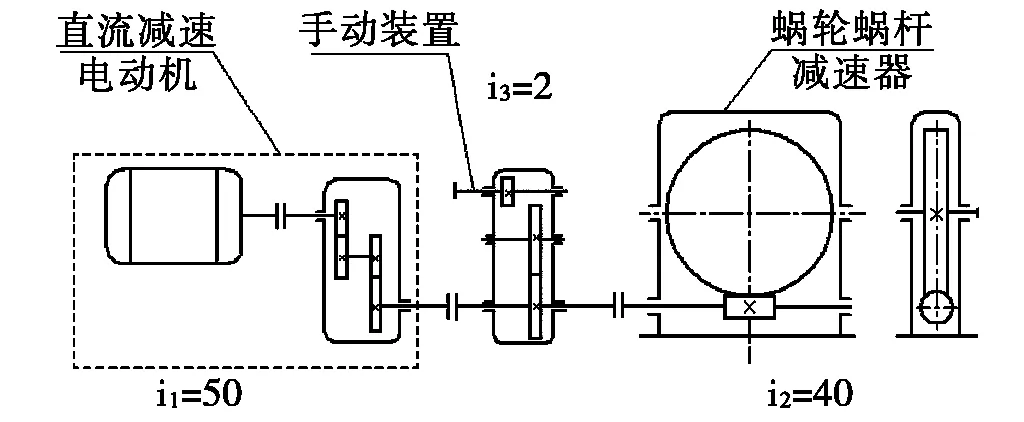

该装置主要由直流减速电动机、蜗轮蜗杆减速器、手动装置、壳体等组成。传动简图见图1。

图1 传动简图

3.2.1 电机选型

电机选型步骤如下:

1) 初选

根据技术要求计算负载功率

P=M·ω

其中:P为负载功率;M为负载转矩;ω为负载角速度。

将技术参数代入公式,计算结果P=4.71W。

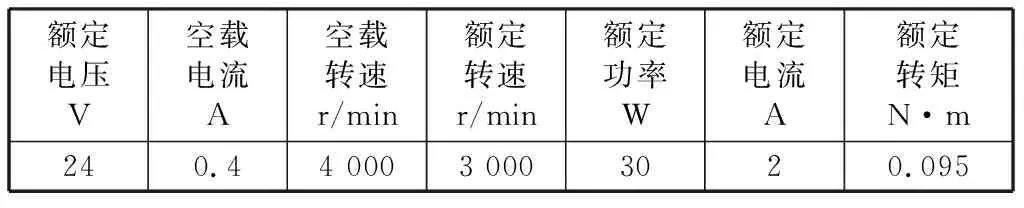

电机的主要参数见表3。

表3 磁直流减速电动机参数

减速比i1=50,i2=40;

输出转矩为:0.095×50×80%×40×50%=76 N·m

2) 核算

输出转矩为76 N·m,负载转矩为30 N·m,约为负载转矩的2.5倍。

电机电流为额定电流2 A,满足最大耗流≤3 A的要求。

该型电机满足要求。

3.2.2 蜗轮蜗杆减速器

1) 特点

该减速器具有以下特点:

a) 传动平稳,温升低,噪音小,能适应在恶劣环境中长期连续工作;

b) 承载大,输出扭矩大,寿命长;

c) 结构紧凑,体积小,重量轻,安装空间紧凑,机械强度高。

2) 设计选用材料

蜗杆:40Cr钢,表面调频淬火处理;

蜗轮:采用特殊配制的耐磨锡青铜,将青铜轮圈镶铸在预热的铸铁轮芯上,冷缩后产生箍紧力,使轮圈和轮芯可靠地连接在一起。

3) 结构

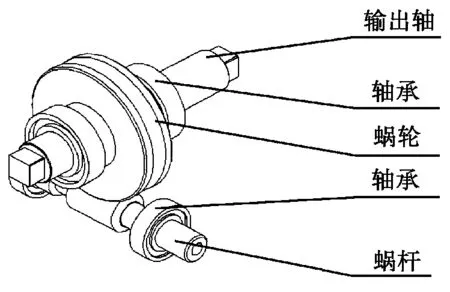

根据设计要求及结构形式,选取z1=1,z2=40,i=40,m=2。蜗轮蜗杆减速器示意图见图2。

图2 蜗轮蜗杆减速器示意图

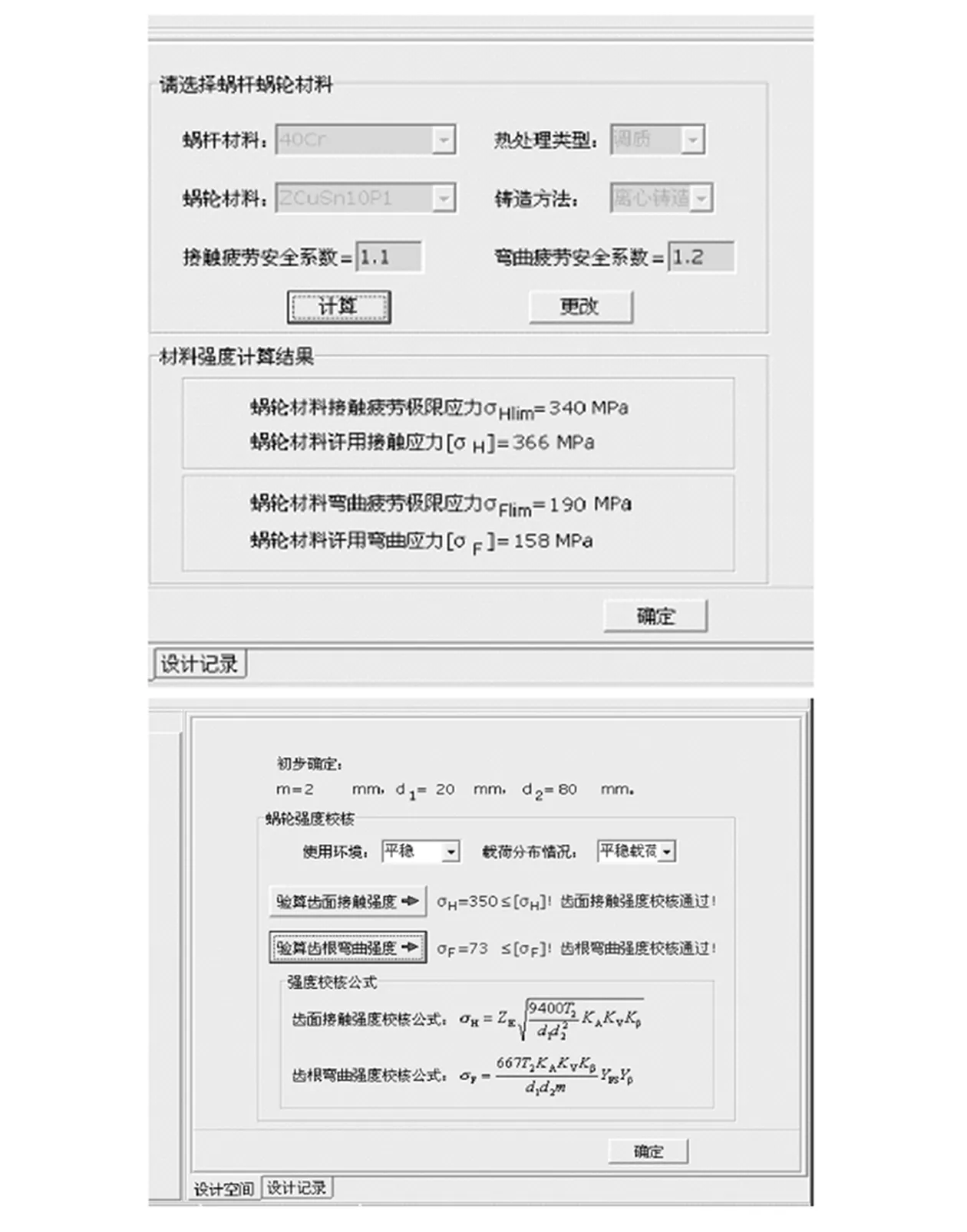

4) 校核计算

蜗轮齿面接触强度σH:369.317 N/mm2,通过接触强度验算。

蜗轮齿根弯曲强度σF:72.578 N/mm2,通过弯曲强度计算。

3.2.3 轴承的组合设计

轴承组合设计考虑在结构上保证轴系的固定、游动、游隙的调整。轴承支点跨距小于300 mm,采用两端固定结构,用端盖顶住轴承外圈的外侧,其结构简单,通过计算,留有适量的轴向间隙0.05mm,以避免工作中因热伸长变形并保证轴承灵活运转。间隙量是靠调整的方法来控制的,调整轴承外圈的轴向位置得到合适的间隙量。

图3 校核计算图

3.2.4 手动装置

1) 功能及组成

该装置具有手动功能,可通过手动将转台及高低装置水平转动。

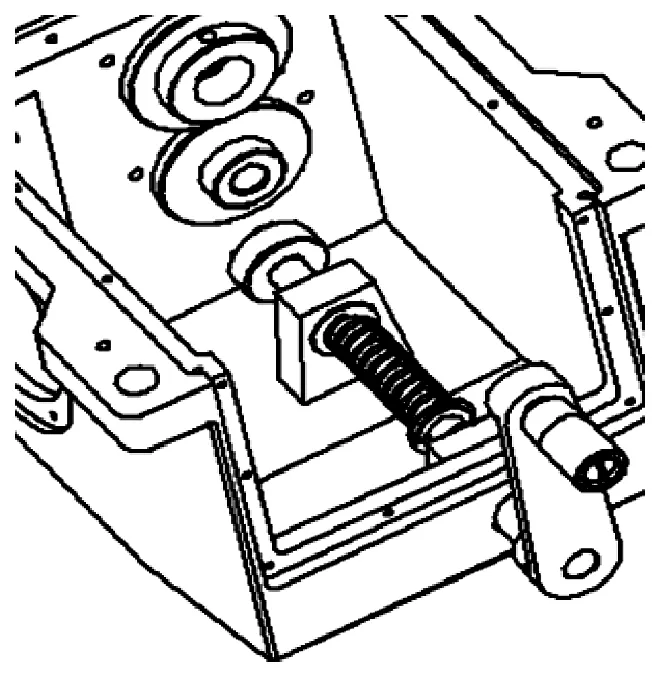

手动装置由齿轮副、离合器、手动轴、摇把等组成。示意图见图4。

图4 示意图

2) 齿轮副

此次设计中,齿轮传动布置在低速级,选用直齿,传动效率较高。材料选用钢45,强度较高,塑性和韧性好,承受载荷较大,采用齿面高频淬火处理,提高齿面硬度。齿轮副设计中,采用过轮,也称为惰轮,保证电动旋转方向与手动旋转方向一致,同时因空间结构要求,改变齿轮副的中心距。

3) 离合器

采用弹簧作为离合器,将手动传动系统直接与蜗轮蜗杆减速器相连,负责动力和传动系统的切断和结合作用。

3.2.5 壳体

壳体起着支持和固定轴系零件,保证轴系运转精度、良好润滑及可靠密封等重要作用。壳体采用ZL102制成,具有优良的机械性质;质轻;切削性良好;耐腐蚀性良好;尺寸精度高;表面处理特性好;物理性质佳;价格低廉、稳定。

壳体设计时考虑了以下几个方面:

1) 壳体具有足够的刚度,避免在加工和使用过程中,出现因受复杂的变载荷而引起相应的变形。若壳体的刚度[2]不够,会引起轴承中心线的过度偏斜,从而影响传动件的运动精度,甚至由于载荷集中

而导致运动副的加速磨损。

2) 壳体具有可靠的密封性及便于传动件润滑,此次设计中,滚动轴承速度较低,采用脂润滑。脂润滑的结构简单,易于密封。一般每隔半年左右补充或更换一次润滑脂。润滑脂的装填量不应超过轴承空间的1/3~1/2。轴伸端密封属接触式密封,采用FB骨架唇形密封圈,内有金属骨架,与孔紧密配合装配即可,注意唇形密封圈的安装方向,以防漏油为主,唇边对着壳体内。同时允许在盖与壳体接触面均匀涂抹密封胶。

4 结束语

目前,根据任务书的要求,我们已完成设计工作。经过验证,设计结果满足任务书要求,现已具备转入试制阶段的条件。