整体锻造弯轴制造工艺研究

袁礼彬

(常州中车铁马科技实业有限公司,江苏 常州213015)

0 前言

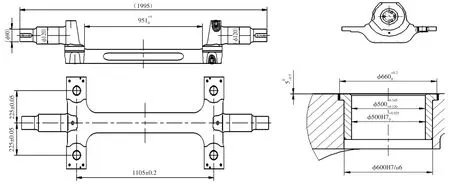

低地板有轨电车作为一种现代社会新兴的轨道交通工具,具有制造费用低廉、乘坐客流较大以及方便舒适等诸多优势,现代低地板车辆由于运用独特的独立轮对设计。独立轮对是将传统轮对两侧车轮的旋转自由度进行解耦,通过弯轴连接,从而将车辆车体和入口部分的地板降低到距离地面350~450 mm左右。弯轴在独立轮对中作用是替代传统有轨电车的车轴部分,在整个低地板车辆运行过程中发挥关键部件作用,其结构如图1所示,主要由轴颈、一系簧安装座、轴头和轴身等组成。

图1 锻造弯轴成品图

弯桥作为低地板有轨电车连接独立轮对的关键部件,整车可靠性和安全性与其疲劳强度有着直接关系,其本身质量要求越来越高,国际上锻造设备和锻造工艺水平的比十几年前有了较大的技术进步,因此整体锻造弯轴工艺在技术可以实现,是未来主流的发展趋势。根据弯轴的未来产业布局,我公司开发研制完成了整体锻造式弯轴(如图1)的工艺,该整体锻造式弯轴采用2.2万T螺旋压力机整体锻造成型,产品经过各项严格试验验证,已交付主机厂客户装车运用。该产品的成功研制填补了国内空白,为国内低地板有轨电车的发展起到了强大的支撑作用。

本文重点研究了整体式锻造弯轴的机械加工工艺过程,通过对弯轴结构特点的分析,阐述了弯轴的机械制造工艺流程,以及关键工艺选择和探索,为同类产品的加工提供借鉴作用。

1 结构工艺性分析

整体锻造弯轴结构形式及主要部位如图2所示。从弯轴结构上分析,其主要难点体现在以下几个方面:

(1)弯轴属于轴向长大件,并且需要经过调质处理,热处理变形大,要求严格控制;(2)沿轴向为非对称结构,零件本身存在着严重偏心,导致机械加工时存在严重的振动;(3)为了在加工过程中保持较好的位置精度,依据集中同一原则、以车轴两端中心孔为加工基准,并且为了提高加工精度要不断修整中心孔;(4)为满足大批量生产,同时用工艺保证产品质量,分粗、半精、精加工三个工艺过程;(5)为防止车辆在使用过程中车轴断裂等事故,要求加工好的车轴各部位表面不允许有裂纹,其内部不允许存在缩孔等缺陷,因此要采用表面磁粉探伤、内部超声波探伤工艺;(6)轴端与轴承配合,公差和表面粗糙度要求高,特别是轴头与轴颈圆角过渡处粗糙度一般要求在Ra0.8,同时轴颈与轴头的圆柱度及两端相互的圆跳动要求比较高,以保证车辆运行的平稳性。

图2 锻造弯轴结构简图

2 主要工序简介

(1)整体划线。该工序主要从弯轴整体去考虑,兼顾各部位加工余量,以弯轴的轴身上平面为基准,整体划线,划出包括轴身在内各部位主要加工线;

(2)粗铣基准面。该工序设备为KMC3000龙门加工中心,将4个橡胶堆上平面用等高块支撑,按照整体划线工序划出加工线找正,轴身上平面为加工尺寸参考基准,铣削轴身底平面到要求尺寸;

(3)粗车外圆。上CW61100S卧式车床,利用卧式车床采用一夹一顶的方式,同时配合平衡夹具,左端采用死顶尖,四爪卡盘夹紧,右端采用活顶尖,粗加工两端外圆及端面;

(4)调质及探伤。弯轴整体调质处理和热处理后按照技术要求将规定部位作磁粉探伤和超声波探伤;

(5)精铣基准面。采用KMC3000龙门加工中心上,将一系簧安装座上平面用等高垫支撑,并校直弯轴轴身,精铣弯轴轴身底平面同时保证中心高,粗精铣内开档,重打两轴端中心孔;

(6)半精车外圆。采用CW61100S卧式车床,上特制配重夹具,左端采用死顶尖,四爪卡盘夹紧,右端采用活顶尖,以两端中心为基准,精车弯轴两端轴颈和轴头外圆;

(7)低温时效处理;

(8)精车外圆。采用PUMA400XL数控车床,上配重夹具,粗精铣弯轴外形,两端双顶尖,左侧四爪卡盘夹紧,精车弯轴两端轴颈和轴头的外圆及端面;

(9)粗磨外圆。采用MQ1380B精密外圆磨床,两顶装夹,粗磨弯轴两端轴颈和轴头的外圆,留精磨余量;

(10)钻攻轴两端螺纹孔。KMC3000龙门加工中心,粗精铣两端轴头外圆上的键槽及钻攻两端面上分度圆螺纹孔;

(11)精磨轴颈外圆。采用MQ1380B精密外圆磨床,两顶装夹,精磨弯轴两端轴颈和轴头的外圆至图样尺寸,保证粗糙度;

(12)精车外圆。采用PUMA400XL数控车床,上配重夹具,精车两轴端外圆端面过渡处圆弧;

(13)精镗孔。上KMC3000龙门加工中心,精镗一系簧安装座平面衬套内孔。

3 车削磨削加工关键夹具的结构设计

磨削弯轴轴颈时,由于工件、夹具构成的工艺体系是和机床主轴一起转动的,如果整个工艺系统不平衡,就会在无论是车加工还是磨加工过程引起很大振动,使弯轴轴颈处产生振纹,进而严重影响弯轴的使用寿命甚至出现报废。

由于弯轴夹具质量大,结构设计复杂,弯轴最终外圆尺寸精度和表面粗糙度都是在磨床完成上。在磨削弯轴外圆时必须根据磨削情况,对夹具进行平衡调整。常用平衡调整方法是经验法,这种方法平衡精度较低,不能满足精密磨削弯轴轴颈加工要求。

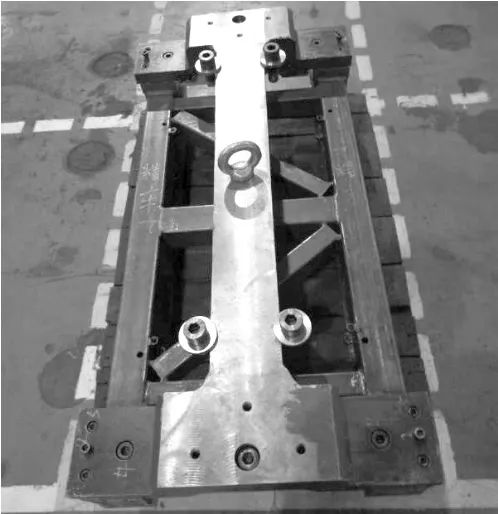

弯轴整体呈弯轴形状,质量中心远离两端轴颈中心线,这给无论是车削加工还是磨削加工带来严峻的挑战,弯轴能否成功开发,解决车削加工和磨削加工动平衡问题尤其关键。经过数次平衡夹具设计和调试,逐渐地找到了平衡夹具设计的关键,如图3所示。

图3 弯轴加工平衡夹具

首先,平衡夹具与弯轴连接时,两者组合件质量中心要在两端轴颈中心线上;由于弯轴呈典型弯轴结构,基于基准统一原则,在半精车、精及和磨削加工时,都采用双顶尖夹紧,容易弯曲变形,轴向刚度差,导致轴颈的尺寸公差和表面粗糙度难以保证,这就要求夹具不但解决整体平衡问题,也要同时解决弯轴轴向刚度差问题。为解决这两个问题,夹具设计采用以下措施:

(1)利用弯轴两侧顶面2-M24螺纹孔,先将2-M24螺纹孔做成2-M16,作为车夹具与弯轴连接时工艺螺栓孔;(2)单独采用2-M16和工艺螺栓将夹具与弯轴连成一体,在试加工时发现还不足以增加整体刚性来抵抗弯轴轴向变形;(3)为进一步增加弯轴整体刚性,充分利用弯轴一系簧安装座支撑平面上4个通孔,通过4个通孔用工艺螺栓和工艺垫块将弯轴两端与夹具整体连接,大大地增加了弯轴整体刚性;(4)平衡夹具整体采用无缝方钢管,在满足刚性同时,减轻夹具的重量,又便于焊接,如图4所示。

图4 弯轴与平衡夹具连接成一体

实际证明,采用平衡夹具,无论车削加工还是磨削加工,磨削加工质量有了明显提高。具体设计方法利用行为建模技术可以简化设计流程,减低成本,提高平衡精度。

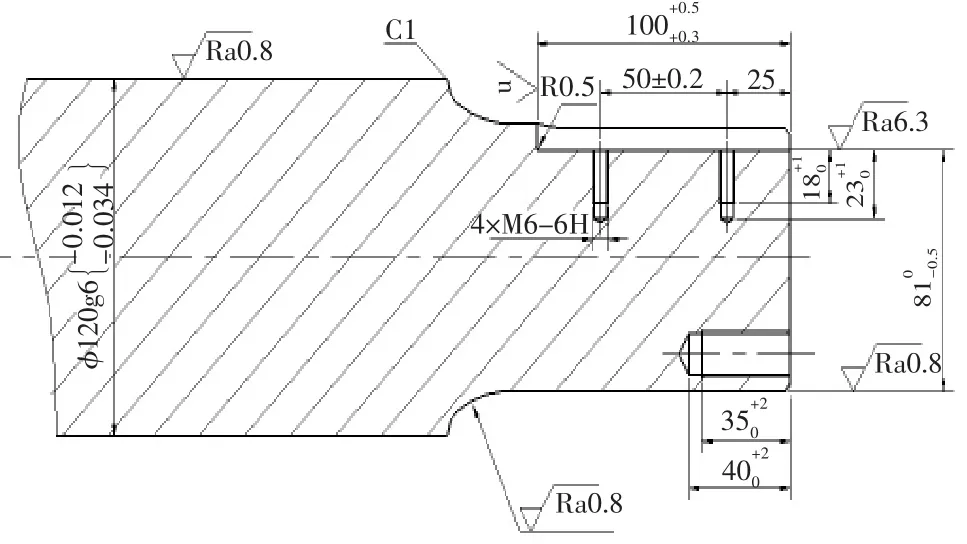

4 弯轴轴颈与轴头过渡圆弧处精车工艺

弯轴式低地板轻轨车辆转向架重要零件之一,它不但承载全部车上重量,而且承受来自轮轨的冲击。在弯轴加工过程中如图所示的部位,是安装轴承、防尘挡圈和轴箱的组成部分,轴端组装质量将直接影响车辆的运行品质和行车安全,因此保证着部分的尺寸公差和形位公差成为弯轴加工工艺关键所在。

图5 弯轴轴段结构图

目前由于公司缺乏成型磨床的加工设备(价格高),为适应弯轴的结构要求,研究并探索一种合理的精加工工艺以满足生产的需要,形成轴端部分加工工艺,采用数控车床与精密外圆磨床相结合办法完成加工。

根据弯轴的加工精度要求,首先对加工设备进行调研和筛选,在半精加工不变的情况下,选用大规格全功能数控车床作为过渡圆弧的最终精加工。因此,选择了PUMA400XL全功能数控机床。因此该设备(如图6)具有的精度和可靠性可以满足以车代磨工艺的实施。在工艺要求上作如下具体设置:

香夼矿区发育的隐爆-侵入角砾岩表现为3种产出状态:小岩株穹顶、沿张性裂隙以及灰岩层间;具有明显区别于构造角砾岩的产状和岩石学特征。

加工设备:PUMA400XL全功能数控机床;

刀片及冷却液,采用山特维克涂层刀片和优质冷却液;

工艺参数:切削深度0.25 mm;切削速度(恒线速度)100 m/min;走刀速度0.12 mm/r.

按照上述工艺参数对弯轴轴颈过渡圆弧处进行批量生产,均符合图样要求。

图6 弯轴在数控车床车削

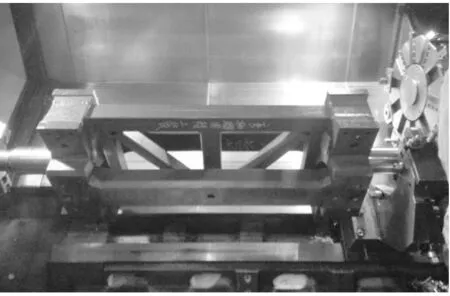

5 弯轴轴端外圆精密磨削技术

弯轴两端是回转部分,在台阶过渡处又有圆弧过渡的要求,结合弯轴的尺寸要求,选用回转直径800 mm的高刚度卧式数控车床进行轴颈与轴头之间过渡圆弧部位的精密加工。但是,弯轴轴颈与轴头表面粗糙度要求要达到Ra0.8,同时圆跳动等形位公差要求比较高,因此必须采用精密磨削的方式才能到达要求。用回转直径800 mm的精密外圆磨床加工,如图7所示。

图7 弯轴在高精度磨床磨削

弯轴属于高精度、低粗糙度的零件,采用普通磨削无法同时保证外圆圆柱度和表面粗糙度。精密磨削依靠精度高、性能优良的机床、砂轮的修正技术与一定操作技能才能到达图样规定的技术要求。其基本原理是,利用较小的修整进给量精细修整砂轮,使磨粒具有等高的微刃,利用微刃的等高性和摩擦抛光作用,从而形成良好几何尺寸公差和表面粗糙度。

6 结束语

整体式弯轴结构特点决定了弯轴的加工难度,在整个加工过程中,重点解决了以下几个难点:(1)设计了平衡夹具,解决了车削磨削过程的动平衡问题,为整个制造工艺过程中的核心技术;(2)采用高刚性的卧式数控车床,解决了弯轴轴颈与轴头之间过渡圆弧的低粗糙度的车削;(3)利用平衡夹具和高精密磨床,优化砂轮和磨削参数,解决了轴颈和轴头的尺寸精度和形位精度。

整体式弯轴的研制成功,为公司发展壮大轨道交通产业提供了强大的技术支撑,对公司进一步做大做强减振降噪产品具有十分重要的意义。