粒子激发形核对动态再结晶影响的模拟

关小军,禹宝军

(山东大学 材料科学与工程学院,山东 济南 250061)

众所周知,动态再结晶(dynamic recrystallization,DRX)在改善热变形材料组织结构和力学性能方面有不可忽视的作用,而析出粒子钉扎晶界的现象抑制了动态再结晶进程[1-2].近年来,针对材料动态再结晶行为的模型构建及其模拟已经进行了广泛研究[3-11].尽管已发现了粒子激发形核(particle stimulating nucleation,PSN)现象[12],且其对静态再结晶的影响也被模拟[13-14],但它对动态再结晶影响的模拟研究仍然很少,特别是位错密度非均匀分布条件下PSN对DRX影响的模拟还未见报道.因此,基于已创建的位错密度增量非均匀分布元胞自动机(cellular automaton,CA)模型[15],本文将PSN和粒子钉扎晶界效应引入该模型中,并通过3种不同粒子状态钢的DRX过程模拟研究和热压缩模拟实验,探讨了这一改进模型的合理性以及位错密度非均匀分布条件下PSN对DRX的影响.

1 模型改进

除了描述析出粒子的激发形核和钉扎晶界效应之外,本文采用的模型与文献[15]完全相同.为了简化模型构建,除了位错密度增量非均匀分布CA模型构建的假设之外,又提出两个有关析出粒子存在状态及其PSN效应的假设:

1) 析出粒子随机分布在变形基体中,它们的形状和尺寸与变形无关.

2) 只有当析出粒子直径大于1 μm时[12],PSN效应产生.

1.1 位错密度增量非均匀分布模型

传统的DRX介观模拟研究认为热变形材料中位错密度均匀分布,这与真实情况有些不符.为此,我们曾提出了一个位错密度增量非均匀分布的CA模型,使得连续热变形过程中晶粒尺寸和晶界对位错密度增量的影响得到考虑,该模型[15]具体为

(1)

(2)

式中:Δρi,j为元胞的位错密度增量,C1为调整模拟系统位错密度增量总量为定值的系数,d为模拟系统的晶粒平均直径,dk为元胞所在晶粒直径,Li,j为元胞至晶界的相对距离,Δρ为模拟系统平均位错密度增量.

1.2 引入PSN效应的形核模型

按照上述假设2),在尺寸大于1 μm的析出粒子周围区域,DRX可优先形核.因此,本文对传统的DRX形核模型进行了修改,即在位错密度大于临界位错密度的元胞和大尺寸析出粒子周围的元胞中随机形核,晶核数量由形核率控制.显然,这一修改既体现了PSN效应又保持了传统形核模型的基本原则.

形核率模型采用Ding等[6]提出的恒形核率模型:

(3)

式中:Qact为变形激活能,R为理想气体常数,T为变形温度,C4为与模拟组织晶界长度相关的材料常数(本文设定为1).

1.3 引入粒子钉扎晶界效应的晶粒长大模型

本文所用CA模型的DRX晶粒长大模型与含有小尺寸析出粒子的静态再结晶晶粒长大模型[16]和DRX晶粒长大模型[17]均相同,即在位错密度差的驱动下,新形成的DRX晶核将向其周围变形基体中长大,晶界移动速率与驱动力和它的可移动性有关;析出粒子钉扎晶界且阻碍晶界运动.因此,DRX晶界处元胞(i,j)的迁移驱动力ΔFi,j可表示为

(4)

DRX晶界元胞的迁移速率Vi,j由Turnbull线性速率方程[18]描述为

Vi,j=MΔFi,j,

(5)

式中M为晶界迁移率.

晶界迁移率[19]M表示为

(6)

式中:b为柏氏矢量模,δ为特征晶界厚度,Db为晶界自扩散常数,kB为Boltzmann常数,Qb为晶界扩散激活能.

按照上述形核和晶粒长大模型,本文在文献[15]的模拟程序中增加判断析出粒子存在状态、以及粒子是否满足激发形核和钉扎晶界条件的计算步骤,改进了这一模拟程序,使之在原有功能基础上增加了可确定粒子周围元胞是否优先形核和钉扎晶界的功能.所有模拟结果均经Visual Fortran 6 语言编制的改进应用程序计算得到.

2 模拟条件

为检验所建模型的模拟效果及其合理性,在同一模拟条件下,以HPS485wf钢为研究对象,设定3种析出粒子状态进行了DRX过程模拟,并与相同变形条件下的热压缩模拟实验结果[11]进行了对比.

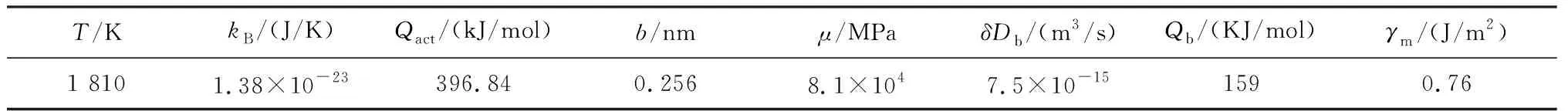

模拟区域为300 μm ×300 μm的正方形,均匀划分为1 500×1 500网格,元胞长度为2×10-7m,最大晶粒取向数为180;热变形条件为:变形温度1 373 K、应变速率0.1 s-1、应变范围0~0.8;初始组织由正常晶粒长大程序[20]模拟得到,平均晶粒尺寸为48 μm,与热模拟实验值相近;其它的模拟钢参数[10-11]见表1.

表1 模拟钢参数

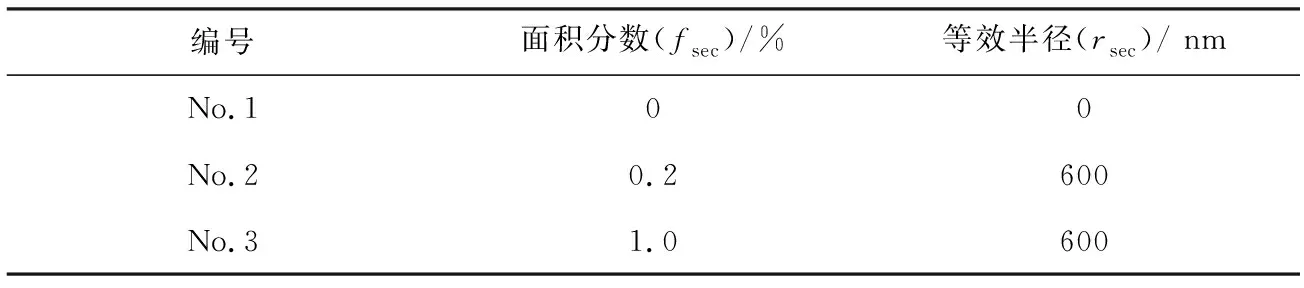

设定的3种析出粒子状态见表2.其中:No.1钢为不含析出粒子状态;No.2钢为面积分数0.2%的析出粒子状态;No.3钢为面积分数1.0%的析出粒子状态.可见,No.1钢和No.2钢或No.3钢的模拟结果比较可以揭示PSN效应对于DRX行为的影响,No.2钢和No.3钢的模拟结果比较则能反映不同体积分数析出粒子的PSN效应及其对于DRX行为的影响.

表2 模拟钢的析出粒子状态

3 模拟结果分析

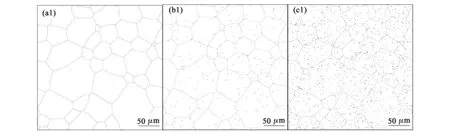

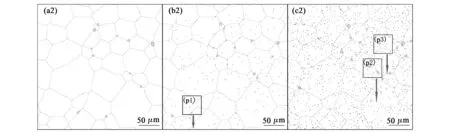

图1展示了所模拟的3种钢的组织演变.它们的共同之处在于随变形进行,均呈现回复—形核—晶核长大相继发生、DRX面积分数不断增加、多轮次DRX组织演变特征;变形结束时,3种钢均发生9轮次的完全动态再结晶,初始组织全部转变为DRX组织.它们的不同之处在于变形初期,在No.1钢[图1(a)]中,小晶粒晶界处首先生成DRX晶核[图1 (a2)];在No.2钢[图1(b)]和No.3钢[图1(c)]中,DRX晶核首先出现在小晶粒晶界处,同时也在晶粒内的析出粒子周围生成,且所对应的DRX晶核数量随粒子面积分数增加而增多[图1(b2),(c2),(p1),(p2),(p3)];各轮次的DRX程度比较结果为No.3钢>No.2钢>No.1钢.

图1 3种模拟钢的动态再结晶微观组织演变

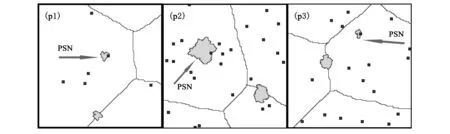

如图2所示,3种钢的DRX面积分数-真应变曲线均为“S”形且存在DRX孕育期,与实验曲线相似,且它们的对数回归分析直线的Avrami值均接近于理论值3.这表明,PSN和粒子钉扎晶界效应引入改进模型并未改变DRX动力学的基本特征,仍符合由JMAK方法所做的描述.但是,3种钢的DRX面积分数和速率随应变变化的结果却存在一定差异:No.3钢的DRX面积分数和速率大于No.2钢、更大于No.1钢,再现了图1所示结果;它们的DRX面积分数和速率普遍高于实验值.前一个差异的产生归因于两种大尺寸析出粒子对于DRX行为影响的竞争结果:一方面,提升析出粒子面积分数,PSN效应相应增强,优先形核位置增多,有利于DRX发生;另一方面,析出粒子面积分数的增加又会增强粒子钉扎晶界的作用,导致DRX晶粒长大的驱动力减小(见式(3)的ΔFi,j变化),抑制DRX发生.显然,前者在本文模拟中占据了主导地位.后一个差异可能是本文改进模型所采用的恒形核率或DRX晶粒长大速度大于实际值,这与模拟时初始组织状态、材料和模型参数选择、模型构建假设等与HPS485wf钢的实际情况不符有关.

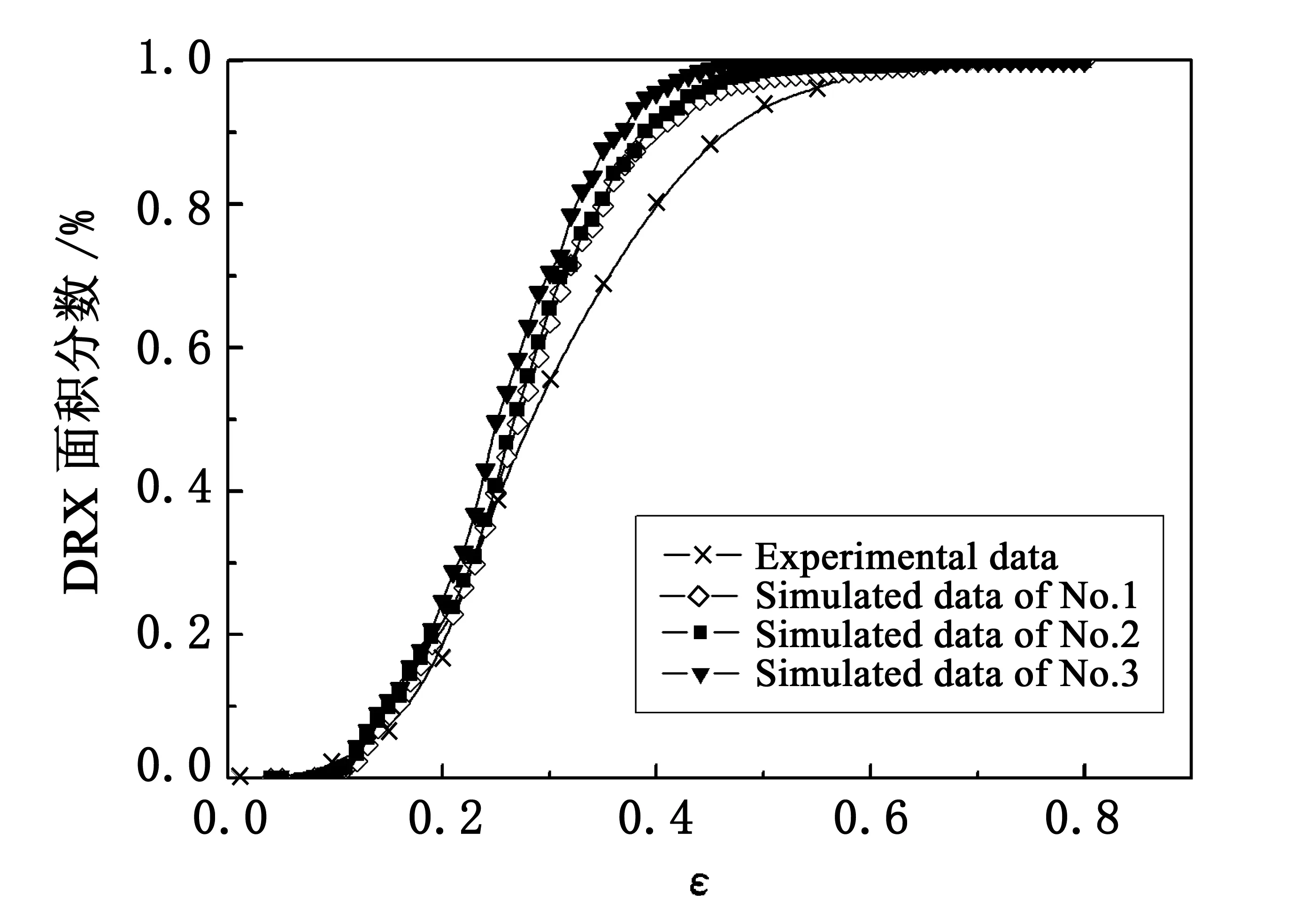

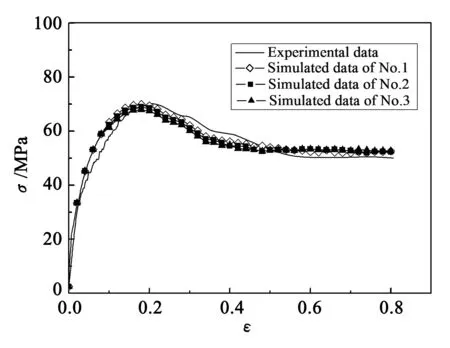

如图3所示,3种模拟钢和实验钢的应力-应变曲线均呈现回复、动态再结晶、晶粒长大3个阶段.但是,模拟钢比实验钢提前发生DRX,显然,改进模型具有促进形核功能;在0.2~0.5的应变过程中,模拟钢的应力小于实验钢,而在0.5~0.8的应变过程中,模拟钢的应力大于实验钢,两个差异的本质变化可归因于实验钢中动态析出效应.欲减小上述模拟曲线与实验曲线的差异,考虑到热轧钢实验和模拟的研究现状,可以借鉴传统模型中“以瞬态形核率作为调整参数”的模拟方法[21].

图2 模拟钢和实验钢的DRX面积分数-应变曲线

图3 模拟钢和实验钢的应力-应变曲线

综上分析,本文改进模型不仅保持了传统元胞自动机模型和位错密度增量非均匀分布元胞自动机模型能够模拟孕育—形核—晶核长大、多轮次、形核有序的DRX组织演变特征的功能,具有可靠的理论和实验基础,而且真实模拟了PSN对DRX的影响,即析出粒子近邻元胞可优先形核,且随析出粒子面积分数增大,DRX的晶核数量、面积分数、速率同步增加.

4 结论

1) 模拟和实验结果证实本文改进模型合理,所模拟的DRX组织演变特征与传统的和位错密度增量非均匀分布的元胞自动机模型相同.

2) 模拟结果不仅展现了大尺寸析出粒子近邻处优先形核的PSN现象,而且揭示了PSN影响DRX组织演变进程的主导作用,即加速DRX且其程度随析出粒子面积分数增加而增大.