数铣刀具半径补偿过切现象分析与处理*

淮 妮,刘 雯

(咸阳职业技术学院 机电学院,陕西 咸阳 712000)

0 引言

刀具补偿是补偿实际加工时刀具刀位点和编程时假想的刀具刀位点之间的差值[1]。实践证明,合理应用刀具补偿功能能很好地解决刀具磨损或换刀引起的刀位点变化问题,并能提高编程效率和加工精度[2]。

数控系统的刀具半径补偿功能能使刀具中心在加工轮廓前自动偏移好,编程路线只需按工件轮廓线进行即可,数控系统会根据补偿值自动计算刀心偏移后的轨迹坐标;另外,通过改变刀具半径的补偿值,可以产生形状相同大小不同的刀心路线,用以去除外轮廓以外、内轮廓以内的铣削余量,从而简化数控铣削编程[3]。

1 数铣刀具半径补偿的过程

数铣刀具半径补偿包括刀补建立、刀补执行和刀补取消三个阶段[4]。刀具半径补偿过程如图1所示,具体步骤如下:①刀补的建立:刀具中心从与编程轨迹重合过渡到与编程轨迹偏离一个补偿量的过程(从1点向2点走刀的过程中刀具发生偏移,实际刀心路线是1点到5点),指令G41或G42实施;②刀补的运行:刀具中心始终与编程轨迹相距一个补偿量(编程路线2点到3点,实际刀心路线为5点到6点),指令G41或G42生效;③刀补的取消:刀具中心从与编程轨迹偏离过渡到与编程轨迹重合的过程(从3点向4点走刀的过程中刀具发生偏移,实际刀心路线是6点到4点,刀具回到没有刀补的状态),指令G40实施。具体的补偿值输入刀具半径补偿地址D中。

图1 刀具半径补偿过程

2 数铣刀具半径补偿过切现象分析与处理

数控铣削加工刀具半径补偿对于轮廓加工来说是不可避免的,刀具半径补偿也会影响到基于后期工件的加工工艺性和加工效率[5-8]。本文对数铣刀具半径补偿常见的过切现象进行分析(本文均以宇龙数控加工仿真软件FNUNC 0i系统为例编写程序并加工)。

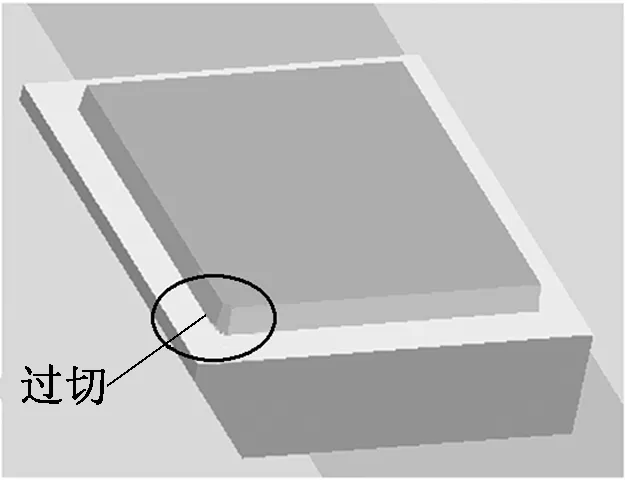

2.1 无切入切出路线引起过切

如图2所示,加工40×40的方形凸台,从1点往2点移动时加右刀补。若刀补值为一个刀具半径,则加刀补时刀心的实际轨迹是从1点到6点偏移了一个刀具半径,刀刃的实际移动位置在切线方向产生,如图2所示粗实线,则在工件左下角会有微量过切产生,取消刀具半径补偿会产生同样的情况,切削结果如图3所示。如果在建立或取消刀具半径补偿的路线前后分别加一段切入和切出路线,即编程路线为从1点往7点走刀时加刀补,加好后从7点切入,刀心的实际轨迹为从1点到8点发生偏移,从8点切入,刀刃延轮廓切线方向切入,取刀补时同理,则可避免这种微量过切。

图2 方形凸台加工

过切程序段如下:

………

G00 X-35 Y-20;

G01 Z-3 F120;

G42 X-20 D01;(1至2)

X20;(2至3)

………

修改程序段如下:

………

G00 X-35 Y-20;

G01 Z-3 F120;

G42 X-25 D01;(1至7)

X20;(7至3)

………

图3 无切入切出路线导致零件过切

2.2 建立刀补后连续两个程序段在Z方向移动引起过切

如图2所示,刀具从某一点往7点走刀时加上右刀补,然后在Z方向很快下刀到距离上表面5 mm的安全距离,换G01指令慢慢下刀到加工平面,从7点到3点切线方向切入开始加工工件,如图4所示切入第一段出现过切。出现这种过切的原因是由于某一点到7点加上刀补后,刀具实际应该偏移到8点再切入,但是由于下面两个程序段连续在Z方向走刀,没有在XY平面移动,导致G42刀补指令无法判断刀具的偏移方向,致使本程序段刀具实际没有发生偏移,刀具中心仍然在7点,而Z方向走完刀后,下一句从7点到3点切入时刀具在XOY平面移动,又判断出了偏移方向,在3点又向右发生了偏移,最终导致加工的第一段成为斜线,产生了过切现象。针对这一问题,将程序段修改为在加刀补前刀具到达安全平面,不在Z方向连续两句进刀,则系统能判断出走刀方向,可避免过切。

过切程序段如下:

………

G00 X-40 Y-35;

G42 X-30Y-20 D01;(某点到7点)

Z5;

G01 Z-3 F100;

X20;(7至3)

………

修改程序段如下:

………

G00X-40 Y-35;

Z5;

G42 X-30Y-20 D01;(某点到7点)

G01 Z-3 F100;

X20;(7至3)

………

2.3 刀具半径补偿执行过程中连续出现两个M功能指令引起过切

如图2所示,刀具从1点走刀至7点过程中加右刀补,刀具发生偏移至8点后下刀,刀刃延轮廓切线方向切入(编程至3点),然后在3点关掉冷却液暂停,需要执行M09和M01指令,则在加工3点到4点时刀具出现如图5所示的过切。出现这种过切的原因是由于X20程序段后连续出现两段M指令,导致刀具从3点向4点走刀时无法预判刀补的方向,X20程序段的结束点和Y20程序段的起点3偏移量不够,刀具只偏置到9点位置(应该偏移至3点右下方),走刀从9点到了10点,即出现过切。针对这一问题,对程序段进行修改,不连续执行M09和M01指令,则系统能判断出刀补方向,从而可避免过切。

图4连续两个程序段在Z方向移动导致零件过切图5连续出现两个M功能指令导致零件过切

过切程序段如下:

………

G00 X-35 Y-20;

G42 X-25 D01;

G01 Z-3 F100;

X20;(7至3)

M09;

M01;

Y20;(3至4)

X-20

………

修改程序段如下:

………

G00 X-35 Y-20;

G42 X-25 D01;

G01 Z-3 F100;

X20;(7至3)

M09;

Y20;(3至4)

M01;

X-20

………

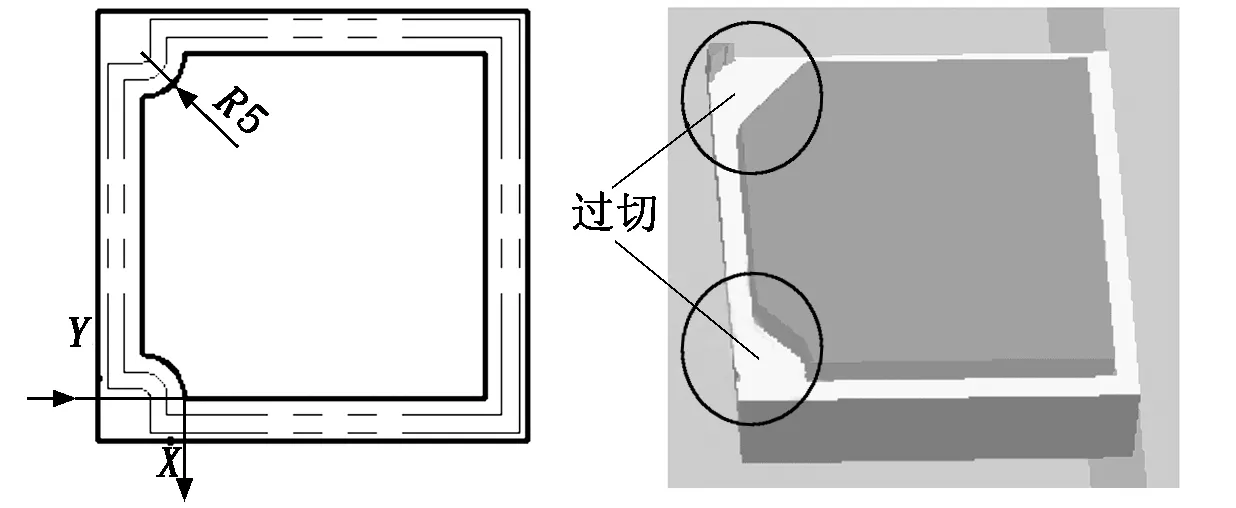

2.4 刀补值大于内圆弧半径时引起过切

如图6所示内圆弧半径为5 mm的外轮廓零件,轮廓深度为3 mm,Z0位于工件上表面,选用直径8 mm的立铣刀加工,按图6箭头所示走刀路线切入切出对零件轮廓进行粗加工,刀具半径补偿给定6 mm,得到的加工效果如图7所示,在两段内圆弧处出现过切。如图6所示两条双点划线是对零件轮廓分别偏置2 mm和4 mm得到的线条,如若给定刀具半径补偿值为2 mm和4 mm,则走刀路线即是这两条双点划线,可以看出偏置值越大半径越小,如果偏置值等于或大于圆弧半径后内圆弧则消失,走刀路线将无法确定,即会出现如图7所示的过切现象。因此,加工有内圆弧的轮廓时刀补值取小于内圆弧半径的值则可避免过切现象(如若要用刀补偏置加大的方式粗加工,可去掉内圆弧来修改走刀路线进行粗加工)。

2.5 内轮廓加工加、取刀补方向不合适引起的过切

如图8所示,三角形槽,深度为3 mm。刀具在2点加取刀补时出现如图9所示的过切。刀具从1点走刀至2点(三角形左下角点)过程中加左刀补,并在2点下刀,下一句向3点走刀,则刀具在向2点走刀时预判下一句3点的方向向左偏移,所以刀具实际偏移到左上方5点,即图中向左的过切;从4点加工到2点后,在2点抬刀,向1点回刀时取了刀补,刀具作了预判,则在2点刀具取刀补前的实际位置是偏移到左刀补的6点位置,即图中向下的过切。针对这一问题,将下刀、抬刀点设定在8点,从7点向8点走刀时加左刀补,然后下刀,加工回到8点后抬刀,往9点走刀时取刀补,则可避免过切现象。

图6内圆弧轮廓类零件图7内圆弧轮廓类过切

图8内轮廓零件图9内轮廓零件过切

3 结语

通过以上分析及实践验证,得知数控铣削刀具半径补偿使用时注意以下几点可在很大程度上避免过切现象的产生:

(1) 加、取刀补前后应尽量有切入切出路线。

(2) 刀补执行过程中不能连续两个程序段不在XY平面移动。

(3) 不能无限大地加刀具半径补偿进行粗加工,需要考虑内圆弧半径大小。

(4) 加、取刀补应尽量延切入点的延长线或切线方向。