测试技术在起重机升级改造中的应用*

马 文

(太原重工股份有限公司 技术中心,山西 太原 030024)

0 引言

冶金桥式起重机是冶金工业生产线中承担物料搬运的关键设备,设备在高频、高载荷的工况下运行。桥式起重机的主梁是金属结构的骨架,主梁结构的安全性决定着设备的工作级别和安全等级。在传统设计中,冶金起重机有一定安全系数,会留有一定的强度储备,这为设备升级改造留下空间。随着设备使用年限的增加和生产环境的改变,设备的安全性储备会逐步降低,而冶金起重机造价高昂,部分企业有实施设备升级技术改造的需求,为使此类工程建立在严格的科学依据基础上,本文结合有限元分析技术、现代检测技术总结了一套评估方法和流程,并以一台实际升级改造的设备为例进行评估研究,对该技术进行有效验证。

1 桥式起重机结构测试和评估的技术路线和方法

桥式起重机结构测试和评估的工作流程为:

(1) 按照国家标准要求进行设备质量检测,并记录测试过程和测试数据,主要包括上拱度、腹板局部平面度、主梁上翼缘板的水平偏斜、主梁腹板的垂直偏斜、小车轨距偏差、同截面小车轨道高度差等。依据国家标准GB 5905起重机试验规范和程序[1]、GB/T 14405通用桥式起重机[2]、JB 7688冶金起重机技术条件完成设备的质量检测[3],评价起重机的质量现状和测试其是否能够达到设计的技术指标。

(2) 应用无损检测手段进行探伤检测。对主要结构件的可见焊缝及母材,由目测进行详细的裂纹检查;对重要焊缝内部进行超声波抽检无损探伤,超声波检测执行标准为JB/T 4730.3—2005[4],可测试微观裂纹、结构内部焊接质量,从而评价设备整体焊接质量。

(3) 进行结构强度测试。在满负荷状态下完成结构最大受力部位的强度试验,选用应力测试技术,选择金属结构危险截面进行应变计的安装和载荷试验,测试整体结构的应力水平和强度储备,结合载荷测试数据可进行有限元计算和现场试验关键点数据比对和校核,从而为设备升级提供理论依据。结合有限元计算分析,综合评估结构最大受力部位的强度安全性。

(4) 有限元计算。按照有限元计算的方式进行设备三维结构建模,大吨位桥式起重机目前较多采用箱形框架梁结构,通常由两个主梁、两个端梁构成,采用对称箱形结构,小车的运行轨道采用T型钢,与主梁的主腹板焊接成一体,主梁为偏轨箱形梁结构,有限元计算通常选用Shell单元。建模时,主梁简化为简支梁,按照简支梁的约束进行计算,计算工况包含自重工况、载荷工况。

(5) 起升运行机构部件验算。依据GB 3811起重机设计规范,完成对传动机构、运行机构、起升机构的验算[5]。

最后综合质量检测、强度试验、机构验算、无损探伤、有限元计算等几项内容,形成冶金起重机起升重量升级改造安全评估结论。

2 某钢厂起重机升级改造案例

由于生产需要,某钢厂决定将原额定重量为100 t的铸造起重机升级为110 t,现就桥架结构的安全性按照上述方法、依据国家标准进行质量检测和试验评估,并验证上述方法和流程的正确性,此项工作包括结构质量检测、强度测试、有限元计算、无损探伤检测等内容。

2.1 结构质量检测

结构质量检测包括各结构部件检查、电器设备绝缘性检查、防护装置检查、传动设备检查、起升机构检查、运行机构检查、制动器检查、照明和信号系统检查、控制系统检查等。主梁测试项目见表1。表1中,S为起重机的跨度,δ为腹板厚度,B为上翼缘板的宽度,H为腹板高度。

2.2 现场无损检测

超声波检测执行标准为JB/T 4730.3—2005、GB 1134—1989。对重要焊缝抽检,超声波探伤结果详见无损探伤检测报告。报告显示,该铸造起重机主梁重要焊缝未发现裂纹显现。

表1 主梁检测主要项目 mm

2.3 结构强度测试和起升能力测试

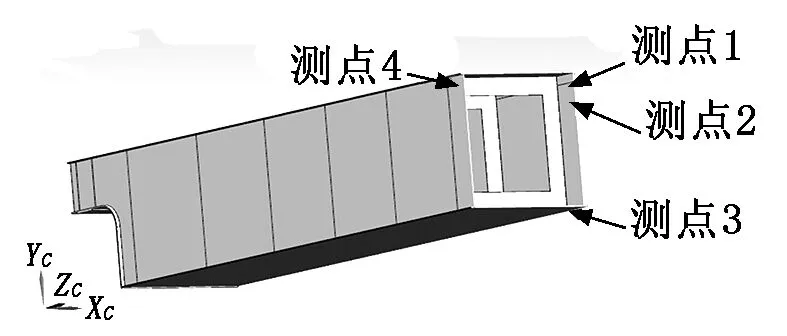

选择非司机室侧主梁跨中截面,布置应变计1、2、3、4,测试这些部位的动态应变信号。测点1位于T型钢直角变化区域,该部位是主梁跨中截面最大压应力校核点;测点2位于主腹板与T型钢对接主焊缝边缘;测点3位于下盖板与主腹板角接主焊缝边缘,该部位是主梁跨中截面最大拉应力校核点;测点4位于上盖板与副腹板角接主焊缝边缘。测点具体位置见图1。

图1 非司机室侧主梁跨中截面和端部测点布置图

起升能力试验部分包括动载试验和静载试验。

静载试验起吊额定载荷的工况是:小车空载停于端部极限位,仪器调零;小车起吊额定载荷,行至主梁跨中,静止10 min,记录应力数据和主梁下挠度;起吊额定载荷行至主梁跨端,记录应力数据;卸载,小车回初始位,记录数据回零。

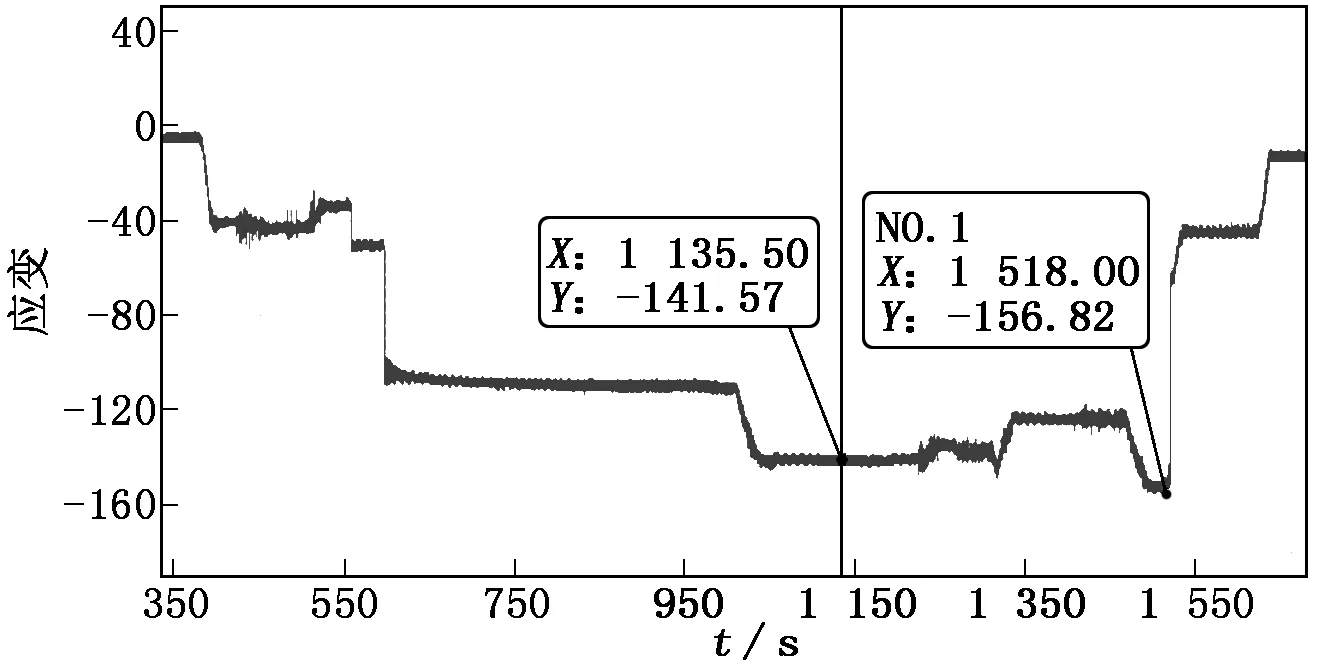

动载试验起吊1.1倍额定载荷的工况是:小车空载停于端部极限位,仪器调零;小车起吊1.1倍额定载荷全行程运行,并且在起升下降中各档速度制动,记录应力数据;卸载,小车回初始位,记录数据回零。测点2的应变测试曲线见图2。

图2 测点2应变测试曲线

应力应变关系为:

σ=Eε.

其中:E为弹性系数;σ为应力;ε为应变值。故由测得的应变值可计算得到应力。

各测点详细测试值见表2。

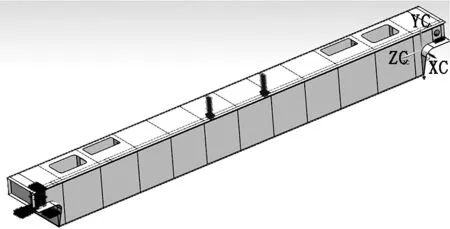

2.4 有限元计算

计算模型本体部分采用三维板壳元,其余部分采用计算精度较高的直角四边形单元和少量三角形单元,梁中间和边部为高应力区,计算工况按小车位于跨中和跨端两类。小车位于跨中起吊时,主梁跨中受力为危险部位,分析其变形和应力分布;小车位于跨端起吊时,主要分析主梁变截面处剪应力大小及分布,并与测试数据进行比对,分别计算自重情况下不同测点应力大小和分布[6],有限元模型见图3。

表2 各测点应力测试数据值 MPa

图3 主梁有限元计算模型

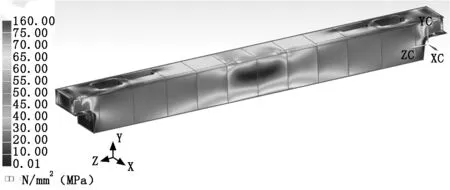

计算结果:分别加载额定载荷和1.1倍额定载荷进行计算,图4为额定载荷下主梁的应力云图,图5为1.1倍额定载荷下主梁的应力云图,详细计算值见表3。额定载荷下测试应力和计算应力的比较和评价见表4。

图5 1.1倍额定载荷下主梁的应力云图

表3 详细计算值 MPa

表4 额定载荷下测试应力和计算应力的比较和评价 MPa

3 结论

通过设备质量检测、强度试验、有限元计算、无损探伤等手段,可对现有设备主梁结构的安全性做出科学评价,为设备改造提供依据。