客车车身骨架全自动合装机设计*

马永杰,杨彩红

(河南农业职业学院 机电工程学院,河南 郑州 451450)

0 引言

客车车身骨架既是承载单元,又是功能单元。因此,车身骨架合装精度和焊接质量对客车内饰件的安装及行车安全有着十分重要的影响。车身骨架合装是客车生产的关键环节,所以需要设计一台能提升合装质量和合装速度的客车车身骨架合装机。

客车车身骨架由大量高强度钢管焊接组成,为了提高客车车身骨架的焊接合装速度和质量,把客车车身骨架分成6部分,分别为左侧围、右侧围、前围、后围、底架(地板骨架)、顶盖,因此,我们只需要按照一定工艺把客车的6个基础骨架合装焊接即可。将客车车身的6个初步焊接完成的骨架合装成质量合格的客车车身骨架的过程叫做车身骨架合装。合装后的客车车身骨架应为长方形,不能出现菱形等情况,具体要求精度为:龙门对角线误差≤2 mm;车长误差≤2 mm;高度误差<2 mm;车宽误差≤2 mm;车身大对角线误差≤5 mm。

1 车身骨架参数

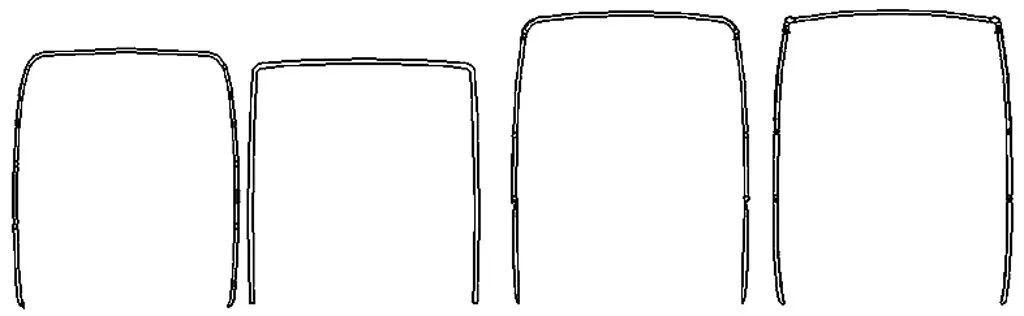

如图1所示为4种车型的龙门骨示意图。通过对客车车身骨架龙门图的分析,可以发现客车车身骨架龙门的变化规律。从图1中可以看到客车车身横截面造型上都采用了中部宽而上下两端都有一定缩小的圆弧造型,对于部分车型来说,上部和下部的圆弧造型不明显。

图1 4种车型的龙门骨架示意图

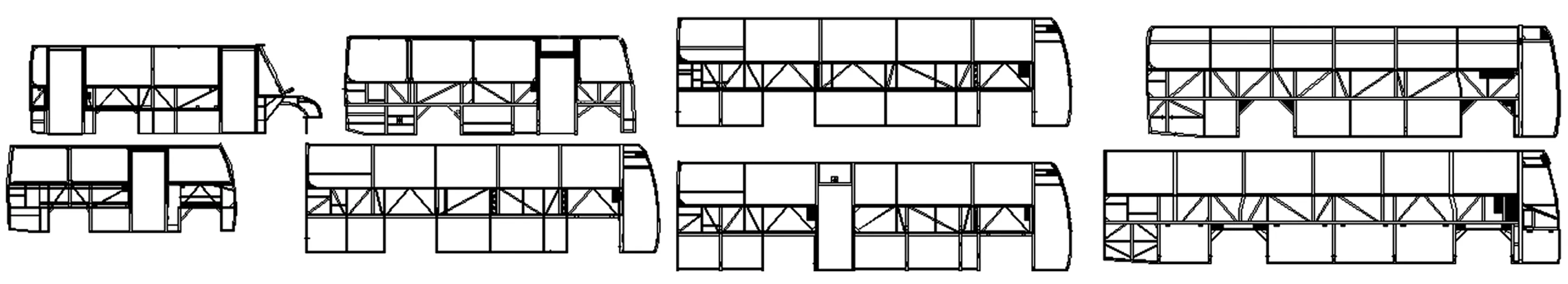

8种客车车身的侧围骨架如图2所示。从图2中我们可以看到,车身的长度尺寸根据不同车型会有变化,但是总的来说变化有一定规律:①长车身的车型只需要比同系列车身短的车型增加若干组车窗形式的结构就可以达到增加车长的目的;②以第一个立柱作为基准,后部的定位可以采用相同的模式。客车车身侧围骨架结构示意图如图3所示。

图2 8种车型的侧围骨架示意图

因为国内客车厂家众多,所以车型参数数据库巨大。通过对大量车型数据的研究发现车型参数的变化范围一般为:车长6 m~13.7 m(包括前后围),其他参数如表1所示。表1中的参数变化范围能覆盖绝大部分车型。

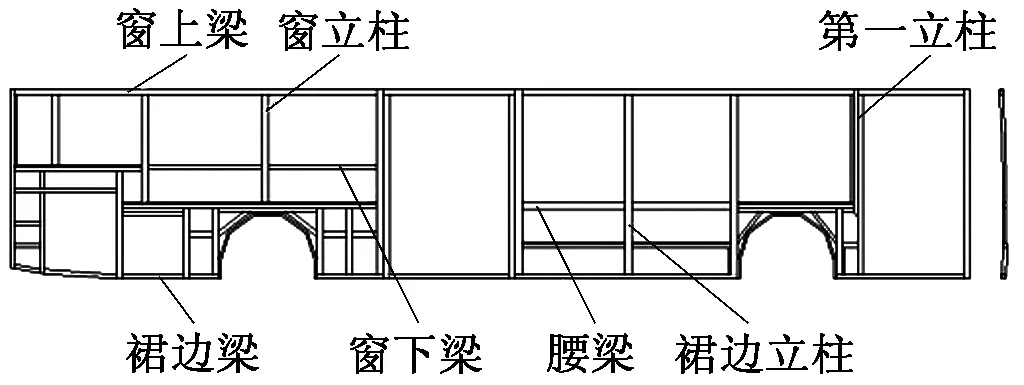

图3 车身侧围骨架

表1 车型骨架参数统计 mm

2 控制关键点选择

为了满足客车车身外形美观、内部乘坐安全舒适的需求,车身骨架合装时需要更高的焊接合装精度。例如,焊接合装时应满足龙门对角线尺寸的设计参数,否则会造成前挡风玻璃等总装件安装困难。目前对于客车车身骨架合装主要检测车身骨架龙门对角线尺寸、车身宽度尺寸、车身两侧的长度尺寸和车高尺寸。车身骨架龙门对角线尺寸以前围处的对角线为基准进行测量;车宽尺寸以腰梁型材外侧面为基准测量,测量时在车长方向选择若干测量点位;车高尺寸以腰梁型材下面为基准进行测量;车长尺寸以第一立柱型材前侧面为测量基准,测量到最后一个左右对称的立柱型材后面。

通过对合装后的车身骨架质量检测点的分析,本设计中的车身骨架合装机需要控制的关键点是腰梁位置、裙立柱(裙边梁)位置、窗立柱(窗上梁)位置和第一立柱位置。

(1) 腰梁位置。需要精确定位腰梁(或窗下梁)型材的车身外侧面和下面。定位腰梁型材外侧面的目的如下:①保证车身从前到后的宽度符合公差要求,避免合装后的车身骨架出现喇叭口型,因为喇叭口型会影响车身内饰件和蒙皮的安装;②保证车身从车头到车尾侧面车身的光滑平整。定位腰梁型材下面的目的是为了保证左右侧围骨架等高,以免合装后的车身骨架左右两侧不等高影响后续内饰件安装。

(2) 裙立柱(裙边梁)位置。在车身骨架下部需要对裙立柱或者裙边梁进行定位,一般定位裙立柱或裙边梁型材在车身外侧面,目的是使车身设计时的圆弧轮廓尺寸准确,从而有利于后续舱门件的安装。

(3) 窗立柱(窗上梁)位置。在车身的上部需要对窗立柱或者窗上梁进行定位,一般定位窗立柱或窗上梁型材在车身外侧面第一立柱位置,目的是使车身设计时的顶部圆弧轮廓尺寸准确,凸显车辆美观的外观造型。个别厂家在对窗上梁型材外侧面定位的同时,也会对窗上梁型材的下面进行定位,因为腰梁位置已经对高度进行了定位,此时车身骨架的左右侧围就产生了过定位,目的是提高顶盖骨架和左右侧围合装的精度。

(4) 第一立柱位置。车身长度方向的定位主要依靠车身骨架左右侧围的第一立柱,一般情况乘客门后立柱和司机窗后立柱作为第一立柱,定位第一立柱型材的前侧面(车头方向为前),目的是避免车身骨架出现菱形,以免影响后围骨架的合装焊接和车身蒙皮的安装。

3 全自动客车车身骨架合装机设计

目前绝大多数客车生产厂家使用的车身骨架合装机主要是通过人工测量,手动调整各定位模块,在使用中会出现合装机定位尺寸精度不高、调整时费力费时的情况。本设计为全自动自调整的车身骨架合装机,各关键定位控制点的定位装置均采用伺服电机驱动同步带来调整,以适应不同车身骨架的长度、高度和圆弧轮廓,同时所有的伺服驱动均带有光电检测开关、光电限位开关和机械硬限位。本机配有人机交互显示屏和存储器,预先把生产的所有车型参数输入存储器,在生产时遇到车型更换,只需要在显示屏上输入新车型的代号,按下启动按钮,整套合装夹具在伺服驱动模块的带动下自行运行到所有预定参数的位置,整个过程不超过3 min。

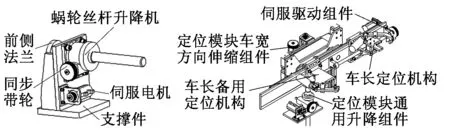

图4为全自动调整的车身骨架合装机的总体结构示意图。合装机的主要结构是两个带有5个立柱的桁架结构,两侧桁架在液压缸的推动下可以沿着车宽方向移动,在桁架的立柱上布置有各个关键控制点的定位模块,这些模块的驱动均采用伺服控制,从而保证关键控制点定位模块位置的准确。由于整机部件较多,文中主要介绍关键点控制处的设计方案。

图4 全自动合装机总体结构示意图

3.1 车宽控制点机构设计

车宽定位组件非常重要,它是保证车身骨架宽度尺寸的关键要素。车宽定位组件的机械结构采用伺服电机通过同步带轮驱动一台蜗轮丝杆升降机的结构形式,并使用钢板焊接组合件作为伺服电机和蜗轮丝杆升降机的支撑零件,如图5所示。因为车宽定位是对车身宽度进行定位的,定位时是整个桁架在液压缸作用下与前侧的法兰盘接触并施加力,因此设计中应考虑钢板支撑件的强度和刚度。另外在蜗轮丝杆升降机的尾部安装机械限位圆盘,以防止光电限位开关失灵造成丝杆滑脱。

3.2 车长定位点机构设计

车长定位模块如图6所示。由于车身骨架高低不同,车长定位模块需要在车高方向上下移动,因此设计了定位模块通用升降组件,腰梁定位模块的升降和窗上梁定位模块的升降也采用了通用升降组件,其升降原理是采用伺服电机通过同步带轮驱动蜗轮丝杆升降机的方式工作,每一处的蜗轮升降机丝杆均需要安装光电位置检测开关、光电限位开关并在丝杆尾部安装机械限位圆盘。考虑到不同尺寸车身骨架定位的需求,车长定位机构需要在伺服驱动组件的作用下沿着车长方向前后移动。车长定位机构带有夹紧功能,夹紧使用气缸驱动,气动压力不低于0.5 MPa。动夹头为了适应第一立柱型材布置方式,设计成一定的弯头角度。车长备用定位机构有两种用途:一是第一立柱不方便从后侧夹紧时可以使用车厂备用定位机构;二是车长备用定位机构可以对前围立柱夹紧,生产时起辅助作用。

图5车宽定位组件图6车长定位组件

3.3 裙边立柱控制点机构设计

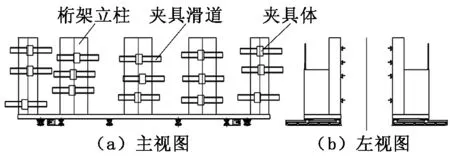

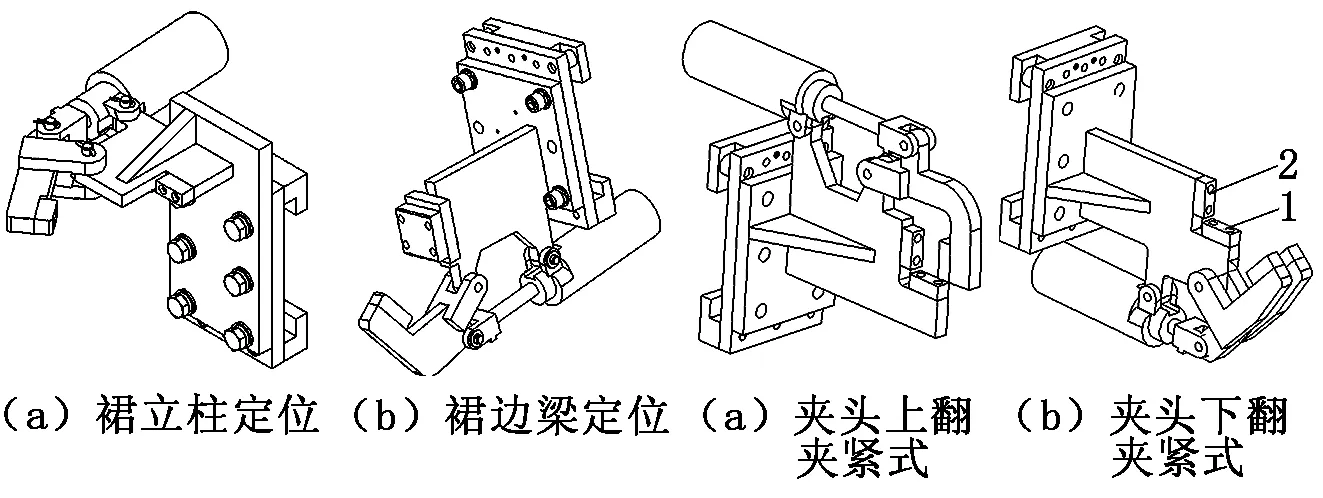

由于公路客车和公交车的裙立柱在地板骨架以下,自由度较大且裙边梁的精度要求不高,因此客车车身骨架下部一般对裙立柱进行定位夹紧。一般情况下夹紧裙立柱定位时,要求夹紧点距离裙边梁200 mm以内,其定位夹紧机构如图7(a)所示。个别厂家对车身下部要求较高,这时就需要定位夹紧裙边梁,其定位夹紧机构如图7(b)所示。

3.4 腰梁/窗下梁控制点机构设计

图8为车身骨架腰梁型材的定位夹紧机构。通过对大量车型分析,一般采用如图8(a)所示的设计形式,由动夹头翻转夹紧需要翻越腰梁型材;但是有些厂家的车身骨架,在腰梁上方距离腰梁很小的位置会设计一根横梁作为对窗口强度的加强,一旦出现这种情况,图8(a)所示的动夹头上翻转夹紧就会出现干涉,此时需要采用如图8(b)所示的动夹头设计形式,夹紧时从腰梁型材下侧翻转并夹紧。

图7裙边定位组件图8腰梁定位组件

由于腰梁定位处需要同时控制车身骨架的宽度尺寸和高度尺寸,因此腰梁就需要在车身宽度和车身高度两个方向同时定位,图8(b)中1和2分别是车高定位块和车宽定位块,定位块均可通过增减垫片来调整尺寸,但是垫片厚度不易超过3 mm。

3.5 窗立柱/窗上梁控制点机构设计

客车车身骨架上部的定位采用与车身下部定位相同的方式,车身上部骨架可以选择定位窗立柱,也可以选择定位窗上梁。当选择窗立柱作为定位时,其定位模块与裙立柱的定位夹紧机构相同,需要注意的是定位夹紧位置距离窗上梁不超过200 mm。也有部分厂家采用窗上梁定位,窗上梁定位机构如图9所示。采用薄型气缸侧面布置,主要是因为大部分车型设计双窗上梁结构,如果采用下翻式夹紧,下窗上梁将会干涉,采用上翻式夹紧时,影响大顶骨架的焊接操作。

图9 窗上梁定位组件

4 结语

本文主要对客车车身骨架参数进行了分析,确定了一个合理的车身骨架参数变化范围,详细给出了各关键尺寸测量点控制的定位夹紧方案。车身骨架合装通过全自动调整各定位点的位置,从而适应不同车型的参数,需要对定位夹紧模块进行车高方向和车宽方向的独立调整。本设计中的车身骨架合装胎具,具有换型速度高、定位准确可靠、重复定位精度高的优点。由于设计中运用了大量的蜗轮丝杆升降机和升降运动、伸缩运动,所以设备整机润滑油的加注是个难点,整机自动润滑问题有待解决。