振冲碎石桩技术在响水凹水库坝基加固工程中的应用研究

(1.施甸县水务局, 云南 保山 678200;2.保山学院信息学院, 云南 保山 678000)

1 工程概况

1.1 水库病险情况

施甸县响水凹水库大坝为均质土坝,坝高18m,坝顶宽5m,坝顶高程1511.30m,坝顶长386m。上游坝坡4级,由上至下坡比分别为1∶4.7、1∶4.0、1∶14.7、1∶4;下游坝坡3级,由上至下坡比分别为1∶2.16、1∶2.5、1∶1.7(排水棱体)。主要功能为城市防洪及灌溉。水库坝址高程1493.30m,城区高程1468.00m。水库于1958年开始建设,1975年建成,坝高22m,总库容220万m3。1976年受龙陵县地震的影响,大坝上游坝坡首次出现了滑坡。滑坡体长236m,高8m,最大错距3m。1977年,水库进行第1次除险加固,期间降低了水库坝高,使坝高降至18m,然后对大坝上游坝坡、下游坝坡进行了削坡减重,蓄水量降至175万m3。1979年、1980年、1981年、1990年、1991年5年间,春灌放水期后上游坝坡均发生了不同程度的滑动。1994年,对水库进行第2次除险加固。设计将大坝轴线往下游平移5.96m,对上游坝坡采取削坡减重、抛石压脚的措施,对下游坝坡采取了培厚加高的措施。水库前后经过两次除险加固,但1996—2008年的12年间,上游坝坡仍发生了不同程度滑动,水库病险并未得到有效治理,一直处于带病运行状态。随着水库运行年限的增加,病险逐年加重,严重危及了施甸县城及下游人民群众的生命财产安全。

1.2 水文地质情况

水库枢纽区出露的地层为志留系及第四系更新统湖洪积层,大坝基础上部为湖积层, 层厚0.58~19.45m,为淤泥质粉质黏土,小于0.005mm的黏粒含量占12.5%~28.8%,0.005~0.075mm的粉粒含量占9%~76%,2~0.075mm的砂粒含量占9.0%~16.5%,压缩系数a200~300=0.18~0.35,渗透系数K20=4.34×10-5cm/s,钻孔压(注)水试验为K=8.21×10-6~1.4×10-5cm/s。天然快剪试验成果,内摩擦角2.82°~8.5°,黏聚力20~35.5kPa,承载力facl=90~120kPa。大坝基础下部为更新统湖洪积层单层,厚1.24~10.61m。岩性主要为卵砾石,混有约25%的粉质黏土及约20%的砂土层,其渗透系数K=2.91×10-4~4.35×10-4cm/s。

2 除险加固设计

响水凹水库大坝上游坝坡发现滑坡3处,由北向南分别为HP1、HP2、HP3,3个滑坡体总长229m。云南省保山市水利局对响水凹水库大坝结构安全鉴定的等级为C级。2008年,被列为国家除险加固项目,2009年,云南省水利厅批准对响水凹水库进行第3次除险加固。

设计对上游坝坡滑坡区域采用碎石振冲置换法加固[1-3],对原松散坝体及部分坝基实施振冲碎石桩置换,使桩体与坝体、坝基组成一个整体。施工前将上游坝坡振冲区域分三级平台开挖,碎石振冲置换法加固完毕后,重新填筑恢复坝面。

振冲加固区布置在上游坝坡发现的3个滑动面区域,深度穿过设计推断的滑动面,碎石桩桩深超过软基层,振冲加固区总长266m,宽20m,高程1499.7~1483.2m。碎石桩按照等边三角形布置,桩距2.5m,桩径1~1.2m,平均1.1m,平均桩深16.5m,共计1064根, 17556m。

振冲碎石桩施工工艺流程为:定位→成孔→碎石填料→终孔→完毕→移位。振冲碎石桩施工质量检查,按留振时间、振密电流、填料量三要素进行检查和控制。在施工时,振冲碎石桩根据Ⅰ序排和Ⅱ序排进行布设。同时,每排又分Ⅰ序孔、Ⅱ序孔和Ⅲ序孔。振冲功率75~100kW,振冲置换率22%。

3 施 工

3.1 振冲试验

施工平台开挖形成及其他准备工作就绪后即开始进行振冲试验,振冲桩采用自外向内、自下而上的顺序施工,填料采用石灰岩石机制碎石料,粒径以20~120mm为主,其粒径比例为20~50mm的占20%、50~80mm的占60%、80~120mm的占20%。

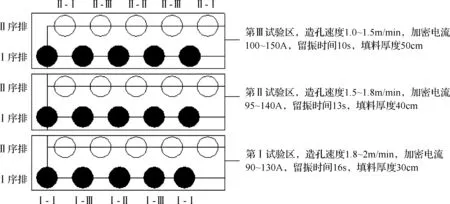

试验桩布置在左岸上游面的1~6排孔,每排取1~5号孔作为试验孔。第一排、第二排确定为一试验区,第三排、第四排确定为二试验区,第五排、第六排确定为三试验区。按不同的技术参数进行试验(见图1)。试验参数为:桩间距2.5m,排距2.2m,加密电流95~140A,留振时间不低于13s,加密段长度40cm。施工按I序排和II序排施工,填料采用连续填料法。

图1 试验桩布置及施工技术参数

3.2 施工工序

按设计布置的孔位及要求测量定位,在施工前测定各桩位孔口高程,振冲施工主要设备为75kW碎石振冲器、25t吊车、喂料装载机、地质钻机、动力触探仪。施工按定位→造孔→清孔→填料加密的施工程序进行。

3.3 施工作业

3.3.1 造孔

a.操作人员将75kW振冲器缓慢、平稳地吊起,对准测量放样桩位,平缓地使振冲器往下降。当振冲器距离地面30cm以内时,开启清水泵供水。振冲器射水口的水压、水量满足设计要求后,开启振冲器,并紧紧拉住防扭绳索。

b.当振冲器内的偏心块满足额定转速时,操作人员下沉振冲器,贯入软基进行造孔。

c.操作人员在造孔过程中,严格控制25t吊车钢丝绳的下放速度,一般以0.5~2m/min为宜。与此同时,保持75kW振冲器处于悬挂状态,以避免孔倾斜超过设计、规范要求。

d.在造孔过程中,如果发生电流值大于电机额定电流的情况,则需停止或者减慢振冲器的下沉速度。在高压水冲松土层后,再继续下沉造孔。

e.当造孔满足设计深度时,上提75kW振冲器,同时记录不同深度的水压、电流,以及对应的时间。

3.3.2 清孔

当造孔深度满足设计深度时,将75kW振冲器提出孔口,再次下沉75kW振冲器2~3次,清除孔内变清、变稀泥土,使桩体含泥量符合设计要求。

3.3.3 振冲密实

清孔之后,把75kW振冲器提至距孔底30~50cm的位置,然后再通过喂料装载机往孔内不断地填入满足设计要求的碎石料。与此同时,振冲器通过振动将孔内的石料振密,填料挤入已造好的孔壁内,桩径不断扩大。当桩内约束力与75kW振冲器的振力相等时,桩径就不再扩大。这时,75kW振冲器电机的电流值不断增加,当电流满足设计或试验值时,电机控制系统会发出电铃信号。这时桩仍根据设计不断地加密,直到达到留振时间时,控制系统再次发出电铃信号,此时,该段的填料加密过程结束。

再次提升75kW振冲器30~50cm,不断地往复循环上述填料加密过程,直至逐段完成填料加密至地表。1根碎石桩制桩完成后,再进行下一桩位的制桩作业。

3.4 振冲施工技术要求

3.4.1 造孔与清孔

a.按照设计图纸布置的纵、横布孔进行实地测量放线,各桩孔口的地面高程现场测量,或以统一采用的平台高程作为控制造孔深度的依据。

b.下振前造孔孔位中心偏差控制在5cm以内,造孔结束后孔位偏差控制在10cm以内,成桩后振冲桩位顶面中心偏差控制在15cm以内,桩位垂直偏差不超过2%。

c.振冲器下振时,水压力范围为0.60~0.80MPa,当接近持力层或延时造孔15min以上,振冲器无法下振时,将振冲器射水压力减小至0.50~0.70MPa。

d.振冲器下振时,施工采用380V的工作电压,并按照振冲器功率界定相应的电流值,一般密实电流控制在140A以内,当电压高于或低于380V时密实电流做相应调整。

e.造孔时,为防止成孔移位和倾斜,严禁振冲器自由下落,振冲器适宜以0.50~1m/s的速度在软基中均匀下沉造孔,如果出现坚硬物质应尽量清除。不能清除时,应采取提取振冲器反复振动、加大水压等措施,直至造孔满足设计孔深。再将振冲器以5~6m/min的速度均匀地上提至孔口,上、下升降振冲器2~3遍,在循环水的作用下孔内泥浆逐渐变稀变清,清孔应符合设计规范要求。

f.造孔深度须达到设计要求的深度。如造孔深度无法满足设计深度,监理部、项目部应及时分析、排查原因,并采取相对应的措施。

g.造孔过程中应认真做好孔位、孔深及造孔水压、电流的记录工作,加强对孔口返水颜色的观测。当发现返水颜色突变时,应认真记录各段相对应的造孔深度。

3.4.2 振冲制桩

a.振冲造孔、清孔满足设计要求后,方可进入填料制桩工序。首先填入0.30~0.50m3碎石,再将振冲器下沉入孔中,距孔底约30cm开始加密,加密长度应控制在20~50cm,逐段连续加密直至孔口。振冲器导杆上应设置有明显的深度标志,并加强观测和记录,防止断桩、漏振。制桩水压采用0.60~0.70MPa。

b.填料。碎石填料过程应以连续下料为主,间隔加料为辅,加料时采取“少吃多餐”的方法。每次填料0.50~1m3,振冲器贯入孔内将碎石振密,然后将孔内振冲器上提30~50cm,再往孔内填料0.50~1m3,再下降振冲器振密实,直至达到140A的密实电流为止,每次达到密实后振冲器提升高度不宜超过50cm。振冲桩每米的碎石填料量控制在0.85~1.20m3之间,填料应符合设计要求。如遇孔口坍塌堵塞情况,可采取间隔加料。

c.加密电流达到140~150A后,留振时间延续10s,用电铃告知吊机操作手振密过程中已达到控制振密电流。吊机操作手向上提升振冲器,每次不宜超过50cm的上提高度。如填料不能落入孔底,以适当增加提升高度的措施解决。

d.振冲制桩电压如低于380V,为保证振冲器输出功率,可加大密实电流,以满足振冲制桩的密实度要求。

e.填料选用抗压强度高、级配好的石灰岩机制碎石料,粒径20~120mm,粒径比例为20~50mm的占20%、50~80mm的占60%、80~120mm的占20%,含泥量小于5%,不得夹有土块、石粉。

f.逐段连续加密直至孔口后提出振冲器并关闭电源。

g.做好每根桩的施工记录,包括区号、桩号、开始时间、成桩时间、填料量、加密电流、水压及桩顶高程、桩底高程、成桩深度等。

振冲桩制桩施工工艺见图2。

4 质量检验

a.总填料量20345m3,总进尺17493m,平均填料量1.16m3/m,符合设计不小于0.95m3/m的要求。

b.振冲置换率13.10%~21.60%,平均17.70%,符合设计不小于17.60%的要求。

c.开挖检查碎石桩径54根,实测桩径0.95~1.22m,平均实测桩径1.105m,符合设计桩径不小于1.10的要求。

图2 响水凹水库振冲制桩施工工艺

d.桩体做圆锥动力触探试验,共检测11根,造孔进尺175.60m,动力触探试验66次,无断桩、漏振现象,每下降10cm的锤击数为13~29击,平均锤击数18击,满足设计要求不小于7 击的要求。

e.桩间土标准贯入试验共抽检11根成桩,造孔进尺168.9m,做标准贯入试验66次,每贯入30cm锤击数为16~23击,平均19击,满足设计要求不小于7 击的要求

f.桩间土共检测10组,室内原状土试验检测,天然密度1.85~2.0g/cm3,平均干密度1.93g/cm3。

5 结 论

通过2010—2018年8年蓄水运行观测,响水凹水库原滑坡区域未再出现裂缝、变形情况。8年的安全蓄水运行证明了采用振冲碎石桩技术能够有效治理响水凹水库上游坝坡软基滑坡,达到了设计效果。水库较好地发挥了原设计城市防洪及灌溉效益,施甸县城及下游群众的生命财产安全也得到了保障,并取得了较好的社会效益和经济效益。响水凹水库振冲碎石桩的设计及应用,为其他水利工程施工提供了借鉴。