南美洲高填方粉细砂地基振冲工艺改进及应用

陈旭涛 ,张瑞棋

(1.中国港湾工程有限责任公司,北京 100027;2.中交天津港湾工程研究院有限公司,天津 300222;3.港口岩土工程技术交通行业重点实验室,天津 300222;4.天津市港口岩土工程技术重点实验室,天津 300222)

0 引言

无填料振冲法是通过反复强力振动和水冲,将振冲器周围的饱和砂土层及振冲器上部塌陷的砂土短暂液化或结构破坏,颗粒重新排列,颗粒间孔隙减少,砂土形成密实结构,从而砂层承载力提高,达到加固的目的。国内外学者一般认为无填料振冲加固仅适用于处理黏粒含量约10%的中粗砂和粗颗粒土,规范明确规定无填料振冲加固技术不宜或不能用于粉细砂地基[1-2]。无填料振冲施工工艺参数和地区适用性也需要通过现场试桩确定和完善。周健[3-5]等针对无填料振冲法加固饱和疏松粉细砂地基的有效性和工艺参数,发现加固效果显著,并总结无填料振冲粉细砂施工工艺发展及存在的问题。何开胜[6]等通过对长江下游新吹填松散粉细砂无填料振冲试验,研究振冲过程中超静孔压变化、桩周土强度变化、部分检测桩出现局部缺陷等问题,分析总结适用于吹填粉细砂的无填料振冲设计参数、施工工艺和质量控制方法。苏荣臻[7]以上海某工程研究了不同功率振冲器、两种施工工艺、振冲参数等对于粉细砂地基振冲地区经验。叶观宝[8]等通过现场孔隙水压力监测试验得出振冲液化时间与留振时间的关系,留振时间与深度和土性有关。以上文献均是研究针对具体工程地质条件下,合理的振冲施工工艺可以有效地对砂土进行加固。本研究通过改进振冲器,完善传统的振冲工艺,对采用无填料振冲加固粉细砂地基的有效性进行试验,现场大面积施工后检测,加固效果满足设计要求。

1 工程简介

1.1 工程概况

某工程位于南美洲,地质条件复杂,大多区域覆盖深厚湖沼相泥炭土层。为能满足波音747-400等大型客机的起降,计划将-有跑道延长1 090 m,其中东北端延伸710 m,西南端延伸840 m。跑道延伸端地处沼泽地,淤泥深厚,需要经过地基处理并进行高填方可与-跑道衔接。机场跑道由0耀30 m粉细分层砂堆填形成,与-跑道相接处地势比较高,跑道端头地势最低。

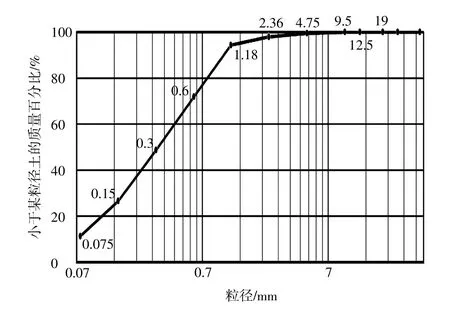

1.2 粉细砂颗粒组成

本工程堆载砂主要为粉细砂,按照美标ASTM C136/C117[9]Standard Test Method for Sieve Analysis of Fine and Coarse Aggregates进行筛分试验,根据筛分结果可以看出堆载砂黏粒含量跃10%,粉细砂颗分试验结果曲线见图1。

图1 粉细砂颗分试验曲线Fig.1 Sieve analysis aggregate curve of fine sand

2 传统振冲工艺及出现的问题

2.1 传统施工工艺

振冲设备采用75 kW振冲器,振冲点位平面布置采用等边三角形,间距3.5 m,最大振冲深度15 m,振冲方式采用双点共振。振冲步骤如下:

1)施工准备工作完成后,进行振冲点位放样。

2)吊机就位,振冲器对准振冲点位,开启振冲器,开启水泵、气泵。

3)振冲器下沉,下沉速度由现场下沉难易程度决定,保持匀速下沉,到达振冲深度后,留振20 s,至密实电流130~160 A;提升振冲器,提升速度由现场提升难易程度决定,每提升0.5 m留振20 s,振冲器顶部距孔口0.5 m处留振120 s。

4)上拔振冲时,关闭高压空气,适当减小振冲头喷水,下部砂体被振动挤密。

5)振冲施工时,振冲器孔端喷出水压0.7~0.8 MPa,电源控制在(380依20) V,电流不超过振冲器额定电流180 A,当超过额定电流值时,必须减慢振冲器下沉速度直至停止下沉。若持续超过额定电流,振冲器也不下沉,则把振冲器上提0.5 m后,再次下沉。重复上述步骤3次后振冲器还不下沉,则开始提升留振。

2.2 质量问题及-因分析

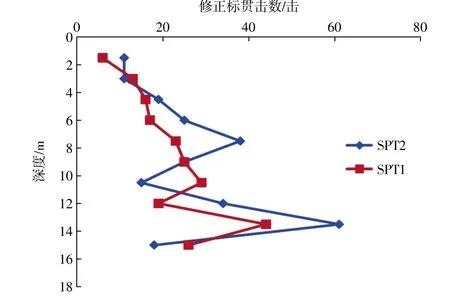

采用传统的振冲工艺进行现场小面积试桩,进行2个标贯试验孔,检测结果见图2。从检测结果可以看出,振冲后,地面以下5 m左右地基强度没有达到设计要求(大于18击)。产生质量问题的-因如下:

图2 试桩标准贯入试验结果Fig.2 Standard penetration test results of test pile

1)表层标贯击数偏小。主要-因是高填方砂土地基水位比较低,表层砂在振冲过程中处于非饱和状态,砂土并不能有效的重新排列,振冲后砂土颗粒不密实。

2)下部个别深度标贯击数不满足设计要求。主要-因是黏粒含量较大的粉细砂不容易坍塌,在振冲中容易出现振冲器空振现象,砂土没能受到振冲器有效的水平挤压,砂土不密实。

3 改进后的振冲设备及工艺

3.1 改进振冲设备

对于高填方无填料粉细砂地基采用传统的振冲器振冲,检测结果显示浅层标贯击数偏低、个别深层标贯击数不满足设计要求,地基承载力不能满足使用要求,工后沉降大、使用期会出现道面开裂等问题。主要-因是高填方粉细砂板结效应,在振冲过程中不容易塌孔,导致振冲器电机空振,起不到侧向挤压密实效果。

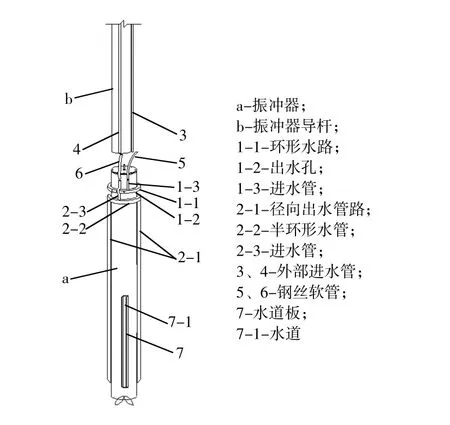

基于以上-因,对振冲器进行了改进:在传统振冲设备的基础上增加1组径向出水管路和1组竖向出水管路,使振冲器周边及上部粉细砂容易塌孔,减少空振时间,提高振冲密实效果。传统振冲设备和改进后振冲设备分别见图3和图4,改进后振冲设备及施工工艺已申请发明专利。

图3 传统振冲器实物图Fig.3 Physical drawing of traditional vibroflot

图4 改进后振冲器设计图Fig.4 Design drawing of improved vibroflot

3.2 改进振冲设备

改进后的工艺如下:

1)整平场地,放样振冲孔位,用钢尺放测孔位,孔位正三角形布置,间距3.5 m。

2)振冲前,对振冲区域浸水处理6~12 h,使地基充分湿润,砂土处于饱和状态。

3)振冲设备就位,振冲器头对准点位,保持垂直,打开电源和水源,检查水压、水量、电压和振冲器的空载电流是否正常,开始振冲下沉。

4)振冲器匀速下沉,保证振冲器垂直,将竖向出水管路出水量开到30耀50 m3/h,径向出水管路出水量尽量调低,当振冲器达到设计振冲深度,关闭气泵,留振20 s。此步骤竖向出水管路出水量较大,以加速振冲器下沉,为了防止细砂堵塞环形水管的出水通孔,径向出水管路需要保持一定的较低的出水量。

5)开始提升振冲器,提升过程中将竖向出水管路水量尽量调低,径向出水管路水量开到最大,加大孔口注水量,促使上部砂体塌陷,提升速度由现场提升难易程度决定,每提升0.5 m留振20 s,振冲器顶部距孔口0.5 m处留振120 s,密切关注密实电流。如果出现电流偏低应进行上下往复反插拔振冲器,避免局部振冲不密实现象;如果出现电流突然增大,迅速上提振冲器,避免出现“抱死”现象;此步骤将径向出水管路水量开到最大,加大非饱和砂含水量,在振冲器强力振动过程中,粉细砂更容易液化,砂颗粒重新排列,更容易塌孔,从而避免振冲器电机空振,利用振冲器水平侧向挤压提高砂层振冲密实效果。

3.3 优点

改进后振冲设备及施工工艺具备以下优点:

1)通过外部进水通道,加大非饱和砂的含水量,在振冲器强力振动过程中,砂土更容易液化,砂颗粒重新排列,孔隙减少。

2)通过设置径向出水管路,振冲器外侧粉细砂更容易塌孔,避免振冲器电机空振,利用振冲器水平侧向挤压来提高砂层振冲密实效果。

3)设计精巧、结构简单、制造成本较低,操作简单,能够有效地提高工作效率。

4 检测效果评价

4.1 标贯试验检测

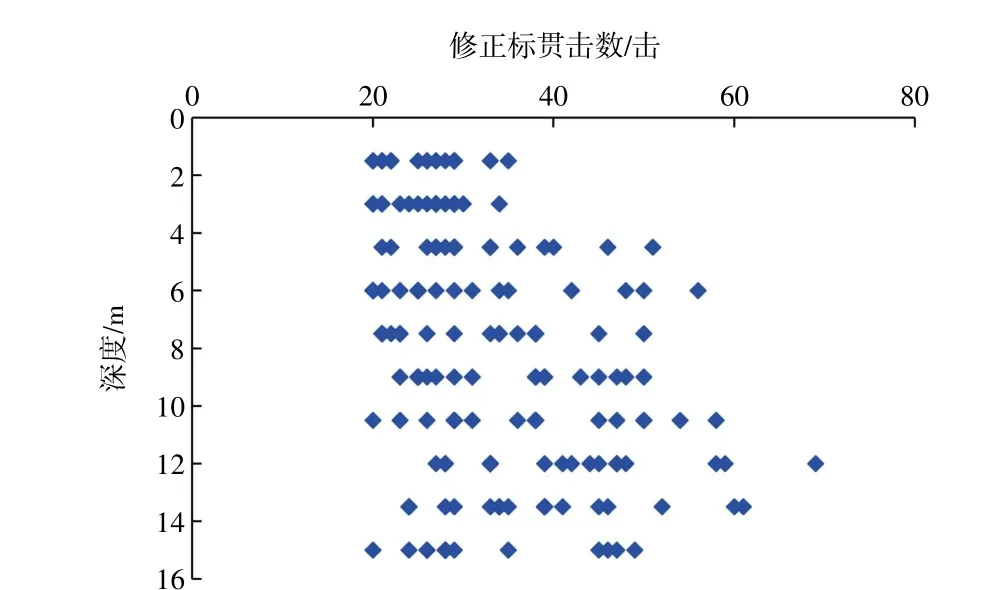

现场振冲结束28 d后,每1 000 m2进行1组标贯试验检测,检测点位由咨工现场随机选定,标贯试验按照美标ASTM D1586-11[10]Standard Test Method for Standard Penetration Tset(SPT)and Split Barrel Sampling of Soils规定进行,每1.5 m进行1次标贯试验。改进工艺后地基处理区域共计进行17孔标贯试验检测,检测结果见图5。

4.2 动力触探试验检测

图5 标贯击数-深度关系曲线Fig.5 Relation curve of standard penetration number and depth

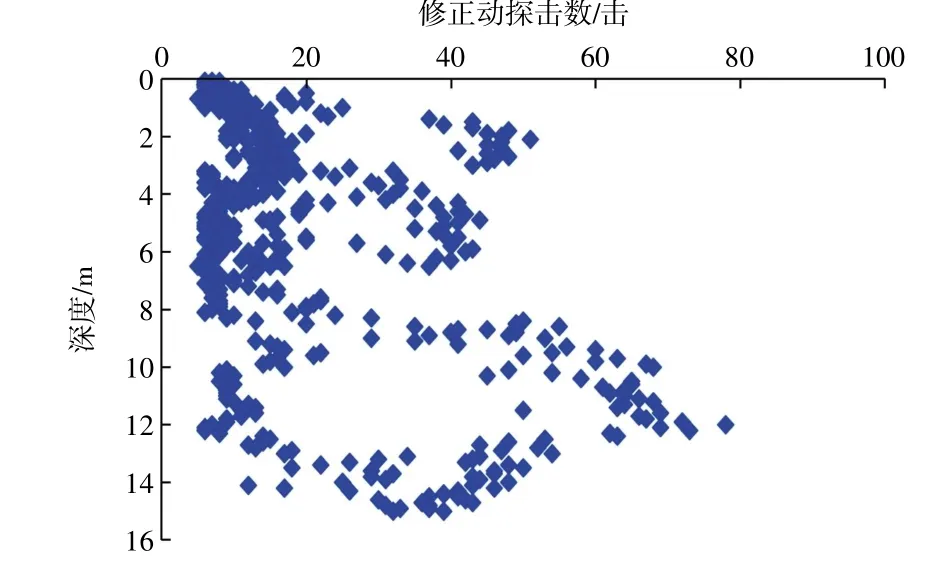

现场振冲结束28d后,每2000m2进行1组动力触探试验检测,检测点位由咨工现场随机选定,动力触探试验按照美标ASTM D6951M.11436[11]Use of the Dynamic Cone Penetrometer in Shallow Penetrometer in Shallow Pavement Applications规定进行,每0.1 m进行1次动力触探试验。改进工艺后地基处理区域共计进行10孔动力触探试验检测,检测结果见图6。

图6 动力触探击数-深度关系曲线Fig.6 Relation curve of dynamic cone penetration number and depth

4.3 试验检测结果分析

1)由标准贯入试验结果可知,0~15 m经修正后的标贯击数为20~69击,相应承载力标准值为160~552 kPa,随深度的增加标贯击数增加,但没有明显的线性关系,比改进工艺前提高30%。

2)由动力触探试验结果可知,0~15 m经修正后的动探击数为6~78击,相应承载力>180 kPa。

5 结语

对于处理黏粒含量跃10%的粉细砂采用常规或规范上的振冲工艺很难达到预期的效果,需因地制宜,根据现场实际试桩确定合理的施工工艺。南美地区粉细砂可用于大面积回填料,地基处理需对传统的振冲设备进行改进,并探索适合当地的施工工艺,同时振冲前应在振冲区域大量灌水,保证砂土在振冲过程中可以快速液化。采用无填料振冲工艺可以就地取材,有效降低工程造价,满足不均匀沉降要求,具有很大的经济效益和应用前景,可在当地进行大面积推广。