悬吊式机组故障判别的关联分析

朱占宏

(浙江江能建设有限公司,浙江杭州310004)

0 引 言

任何一个机组上的故障都会从运行工况上得到体现,有些故障从表象上看具有单一性,有些故障体现出多面性,其原因有装备制造工艺上造成的,属先天不足;有安装或检修质量上造成的,属后天人为。发生运行故障后应从多方面入手进行分析判断,笔者认为所有故障均有其关联性,表象未必是实质,只有进行关联性分析才能排除干扰,直达故障的实质,现从以下几个方面举例论述关联分析。

1 因果关联

机组的任何故障均会以一种能感观到的形式出现,它所表达的任何“果”均有其因,通过现象分析其本来的性质是我们判断一种故障经常碰到的。

1.1 故障案例

某水电站为悬吊型混流式机组,每次在进行开机操作的过程中均会导致大量导水机构连板上窜,上窜量达20 mm;且翦断销翦断,约为全导叶的1/3,故障部位位于2个接力器之间。

1.2 分析过程

(1)导叶连板的上窜由控制环的上抬引起,即故障现象比较单一,与其他设备并无紧密联系,即故障范围应固定于导水机构本身,包括控制环、接力器、导叶连板、拐臂等,导叶属水下结构不在故障之列。连板及拐臂位置相对固定,不会是故障的诱因。

(2)故障源的范围就只剩下接力器和控制环(见图1),这种结构的有杆腔(活塞截面S2)与无杆腔(活塞截面S1)在额定油压作用下,通过接力器的一推一拉,其受力相差约为10 t。

图1接力器示意

(3)控制环自身重量为1.5 t,接力器作用点的高度为900 mm,2只接力器合力的力矩远大于控制环自身重量加导水机构限制力产生的力矩,导致控制环产生单边上翘。

(4)改变接力器结构,减小2只接力器作用力偏差可有效的解决此故障。

对于大致范围明确并与其他设备关联程度不高的故障点,宜通过这种因果关联进行分析,排除外界干扰,抓住重点,集中主要精力攻克。另外,在有限的故障范围内通过排除和筛选,进一步缩小查找故障的范围,减轻解决难题的工作量。

2 现象关联

当某些故障发生后其表现形式往往并不单一,故障会以两个甚至两个以上的现象呈现出来,这个时候我们应该从这些不同现象里找出具备发生故障的共同点。有时,这些不同现象的故障是系统性的,逐一检查和排除将消耗掉我们大量的时间和精力,因此找出多个集合的“交集”将起到事半功倍的效果。

2.1 故障案例

某水电站单机容量29 MW,立轴悬吊式水轮发电机组建成投产后经4个月的运行,在一次例行回访中目测发现集电环的摆度偏大,后测量推力头处的摆度达到0.90 mm,已经严重超标。另外,从轴电流表计上显示,机组的轴电流为10 A,也已经超过设定的报警值。

2.2 分析过程

这两个故障现象看起来并不相关,但却真实的呈现出来。一般情况下机组摆度超标的原因一是瓦间隙调整不合格使机组转动部分沿圆周作无限制的运动;二是机组轴线超标使运行摆度偏大。

造成轴电流超标的主要因素就是由于轴电压过大并经绝缘损坏的轴承形成电流通路(常规思路不应将轴电流装置的损坏及电磁干扰作为分析的重点)。机组轴电压无法完全避免,只有大小不同。任何引起磁通不平衡的因素都将产生漏磁通,转子大轴在转动过程中交链漏磁通并在轴端感应轴电压,包括定转子气隙不均匀、定转子匝间短路、转子一点接地及两点接地等;但只要阻断形成电流的通路也就防止了轴电流(见图2)。

2.3 关联分析及故障发现过程

(1)机组摆度超标、轴电流超标,两者看起来其实并不关联,但两者均涉及机组轴承,所以机组轴承为必查项目。

(2)悬吊式机组对推力轴承的拆解工作量相对较大,因此先从导轴承入手(水导轴承不是摆度大和轴电流大的推动因素,因此水导轴承先行排除)。

(3)从工作量最小的测量导瓦的间隙入手,发现下导瓦总间隙达到1.0 mm(原设计单边间隙最大0.15 mm),已远远超出要求。

(4)复查瓦的抗重螺栓及机架基础,无松动,排除松动原因造成间隙偏差。

图2机组绝缘部位示意

(5)将全部导瓦抽出,测量瓦的绝缘,发现部分导瓦的绝缘为0(要求导瓦绝缘值≥50 MΩ),检查瓦后背紧固螺栓(绝缘垫压板与瓦之间的连接螺栓)已全部松动。

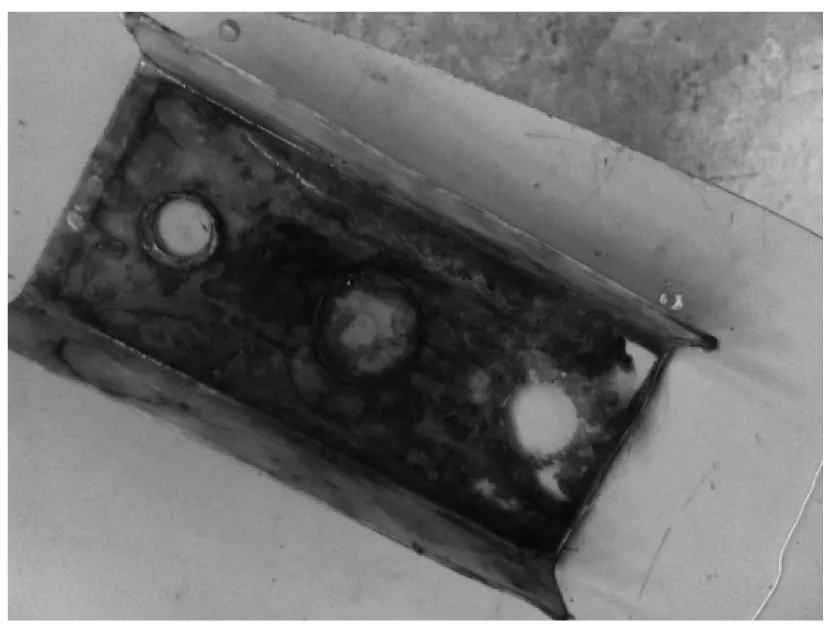

(6)将瓦后背绝缘垫取出后,发现此垫腐蚀严重,部分已薄如纸片(见图3、图4)。

图3绝缘垫的腐蚀状况(一)

看似两个不相关的现象,此时在这里找到了一个共同点。更换绝缘后,重新复装,所有问题均迎刃而解。

对于出现某些较为复杂的故障,有时会呈现出多个现象,这些现象往往存在着某些内在关联或是一个共同的故障源头,分别判断各自现象的起因,然后找到这些故障的共性对解决问题可以起到有益的帮助。

图4绝缘垫的腐蚀状况(二)

3 性质关联

机组某些故障只是在一种特定的环境下出现,改变其运行环境,故障消失。当我们在故障环境中分析有困难的时候,不妨换一个环境,找出不同环境的本质区别,也许会有一种“柳岸花明”、豁然开朗的感觉。

3.1 故障案例

某水电站装机容量3×38.3 MW,悬吊型混流式水轮发电机组。当机组在空转试验各项指标均优良后,开始进行相关电气试验。做完机组短路升流试验后接着做机组的空载试验(零起升压),随着电压的逐渐加大,机组的摆度也呈递增状态,到最大时达到0.59 mm(见图5、图6)。

3.2 分析过程

单纯的从在空载状态时出现的故障来分析,其实是有一定难度的,甚至会更多的在电气方面找原因,分析可能就会走入“死胡同”。笔者的关联分析过程如下:

(1)机组在空转态时,运行工况优良,上导摆度为0.13 mm,下导摆度为0.17 mm,符合要求。机组的空转态不受外力影响(水力影响除外)。

(2)在做短路升流时,转子加上励磁电流后,各导摆度的幅度并没有出现明显增大,只是摆度变化的频率变大。

(3)在做零起升时,同样也是转子加上励磁电流,各导摆度的幅度呈现出大幅变化。

(4)机组的空转态不受外力影响,在转子加上励磁电流后,机组会受到电磁力矩的影响,但升流和升压的受力是不一样的。当机组作空载运行,定子出线断开,无定子电流,机组只受转子磁场的影响。在做短路时,定子出线被短路,此时感应出定子电流,其产生的磁场力矩会企图阻碍转子的旋转,相较于空载态所受外力的合力为小。

图5升压时机组摆度波形图

图6短路升流机组摆度波形图

(5)机组不加外力与施加外力所表现出来的状态有着巨大的差别,那么限制这些外力(主要是径向受力)的轴承到底起到作用了吗?很显然,出现如此大的摆度说明轴承的限制作用是被弱化了的。

(6)打开机组轴承测量瓦间隙,测量出的间隙与设计相差并没有重大偏差,难道分析发生了偏差或是其他原因造成?重新整理思路认为分析的思路是正确的,然后再次打开轴承进行一次全面检查,发现瓦后背的绝缘垫不规则,主要受力部位“拱起”,这些“拱起”靠人工拧紧后并不能完全消除,但机组运转时在瓦面受力后,可以非常轻松的挤压这些“拱起”部位,受力撤销后又回弹至原位。因此,看似测量准确的间隙数据在机组运行之后就显示不那么真实了。

(7)找到问题后,处理这些不规则的“拱起”就相对容易了,开机、试验,问题得到解决。

有时,我们遇到故障通过表象去发现实质并没有错,但也会受表象的蒙蔽,让思路跑偏,那不妨换一个思路,换一个“环境”,因为故障本身的性质是相关联的。另外,我们一旦确立了正确的分析思路,就不应该轻易放过在检查中出现的假象,如上文中提到在第一次打开轴承测量间隙时,发现间隙无显著变化,可能此时我们会推翻之前的判断,那样将使问题变得复杂,分析思路也将脱离正确方向。

4 历史关联

一个故障正在发生,那么它的过去是怎么样的情况?有时我们会很在意眼前的“进行时”,忽略一些“过去时”,其实某些现在的故障正是过去故障的延续或是派生。

4.1 故障案例

浙江某水电站装机容量4×50 MW,悬吊型混流式水轮发电机, 电厂反映随着运行的时间变长,机组的下导摆度也在慢慢的变大,现已达到350 μm (已处在临界超标状态(设计单边间隙为0.15~0.20 mm),但仍在慢慢变化)。笔者作为专项技术检修的负责人,当时对这些简单的描述还是有一点措手不及,但很快做了如下工作:

4.1.1 了解机组的运行历史

通过各方了解,大致掌握了如下事实:

(1)2015年5月份,这台机组作过1次A级检修,并进行技术改造,加装机组稳定运行检测系统(即振动、摆度装置);并做过动平衡试验,在转子上进行过配重,配重点位于转子下部。

(2)2015年8月,机组的摆度曾经达到过600 μm,后通过调整瓦间隙的方式进行了简单处理,处理后摆度值合格。

(3)2016年10月以后,电站运行人员发觉机组的摆度一直缓慢变大(因为之前摆度数据都是满足要求的,也没有作过仔细比对),但仍处于合格状态。

4.1.2 查阅机组的历史运行数据

(1)机组各部瓦的运行温度正常,且无明显偏差。

(2)技术改造后机组配重前的机架水平振动为55 μm,配重后为25 μm,配重重量为92 kg。

(3)配重前上导摆度180 μm,下导摆度310 μm,水导摆度75 μm;配重后上导摆度170 μm,下导摆度240 μm,水导摆度70 μm。

4.2 分析过程

在掌握了上述情况后,笔者作了如下分析:

(1)技改前,机组的振动、摆度虽为合格,但不是最佳,动平衡试验是必要的,下导摆度逐渐加大与转子配重并无必然联系。

(2)通过调整瓦间隙的简易方式可以纠正下导摆度的问题,但破坏了机组固定部分的同心度,使上、中、下三导轴承瓦的中心不在同一条铅垂线上(因为调整瓦间隙是以机组转动中心来确定同心度,运行后停机转动部分处于不定的位置,且各瓦的松动程度并无精确量化,使其调整就显得更为主观性和随意性)。

(3)处于不同心的三导轴承在机组转动后受力不均匀,甚至会偏差较大,当其中某一块或几块瓦受力巨大时(机组转动部分会企图克服导瓦的限制作用),调整的间隙会慢慢增加,严重的可能会导致瓦、抗重螺栓及螺套的损坏。

(4)在瓦隙变大后,机组的测量摆度增加也就显得“顺理成章”了。

按此思路分析做了专项检修方案,最后在实施过程中得到验证,发现其中有3块导瓦的抗重螺栓螺套已发生位移。

了解一个人我们通常会从他的过去,知晓他的性格脾气,人如此设备亦然,掌握机组的运行历史可以帮助我们分析机组的运行特性,并最终找到“病因”。

5 结 论

对机组故障的分析判别就如同医生治病的“望、闻、问、切”,需要我们排除干扰,在错综复杂的关系中找出最正确的那条线索。任何难题的解决都需要我们发挥自己的专业知识和经验,以知难而上的精神乐观面对。