AlSi涂层的制备及其在空气中800 ℃下氧化行为的研究

张 轲, 周 岩, 司瑞雪, 鲁 捷, 辛士刚, 张洪波, 曹中秋

(1. 沈阳师范大学 化学化工学院, 沈阳 110034; 2. 沈阳师范大学 实验教学中心, 沈阳 110034)

0 引 言

我国地域辽阔煤炭资源较其他能源相比储量大,因此火力发电在我国应用十分广泛,全国大约3/4的发电量是利用火力发电得到的[1]。 近年来, 我国电力工业飞速发展,电厂锅炉向大容量、高参数发展, 高温过热器、高温再热器的最高实际壁温已超过了600 ℃[2]。 耐热钢T91是美国国立橡树岭实验室和美国燃烧工程公司冶金材料实验室合作研制的新型马氏体耐热钢[3], 它是在9CrMoV钢的基础上降低含碳量, 严格限制硫、磷的含量, 添加少量的钒、铌元素进行合金化[4]。 T91含铬量提高到9%左右, 使用温度能达到650 ℃, 高温强度、抗氧化性较12CrMoV钢有较大的提高[5]。 T91钢以其优良的高温力学性能和抗氧化性能, 在电站高温过热器、高温再热器乃至主蒸汽管道上得到了越来越广泛的应用[6]。 为了进一步提高电厂锅炉的效率, 最直接的方法是提高其使用温度, 这些高温部件材料耐热钢T91的抗高温氧化性能明显不足, 本课题小组以前采用粉末包埋法[7]在T91表面形成渗铝涂层, 极大地提高了耐热钢T91在800~850 ℃下的高温防护性能[8], 但涂层的热腐蚀性能不佳, 针对这一情况, 本文提出在涂层中添加Si元素, 在耐热钢T91表面形成AlSi扩散涂层, 以期进一步提高其抗氧化腐蚀性能。

1 实验材料和研究方法

1.1 AlSi扩散涂层的制备

实验采用火电电厂常用耐热钢T91基体,其化学成分(%)为C 0.07~0.14,Cr 8.0~9.5,Al 0.02,Ni 0.40,Si 0.2~0.5,Mn 0.3~0.6,Mo 0.85~1.05,V 0.18~0.25,N 0.03~0.07,Nb 0.06~0.10,将T91合金线性切割成15 mm×10 mm×2 mm,再用320#、600#、1000#号水磨砂纸进行打磨处理、酒精清洗,最后在丙酮中用超声波清洗15 min去脂,烘干后一些作为对比实验样品备用,另一些样品采用先电弧离子镀(AIP)再真空热扩散的方法制备1#Al5Si、2#Al10Si共2种AlSi扩散涂层,真空离子镀分别采用两种多弧靶材,其名义成分分别为质量百分数为1#5%Si、2#10%Si,镀膜工艺为:背底真空镀均低于7×10-3Pa,充入高纯氩气的流量为60 mL/min,镀膜时真空度为0.4 Pa,先在偏压-800 V下轰击清洗样品表面,再-300 V下镀膜,镀膜时间为30 min,弧源电流75 A。将镀完的样品在真空下550 ℃进行热扩散处理形成两种铝硅涂层。

1.2 氧化性能测试

恒温氧化实验在马弗炉于静态空气中进行,氧化温度为800 ℃。实验前将SiO2坩埚在实验温度800 ℃下烧至恒重。利用温度不变的条件下间断性称重测氧化动力学,恒温氧化时间为200 h。在实验进行的过程中,冷却后样品的重量,多次测量取平均值,记录数据,实验中测量氧化增重采用分析天平,精度为0.1 mg。在制作氧化后试样的截面过程中,为了防止氧化膜的脱落,表面进行了化学镀镍。采用X射线衍射(XRD)分析涂层及氧化膜的相组成,用日立S-3400N扫描显微镜(SEM/EDX)分析氧化后样品截面形貌及其成分。

2 结果和讨论

2.1 2种AlSi扩散涂层的表征

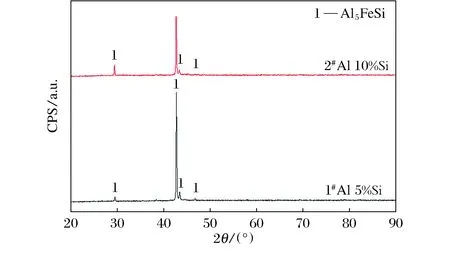

热钢T91表面电弧离子镀30 min两种成分的AlSi涂层的截面形貌见图1中(a)、(c)所示,由图可知,2种涂层均匀一致,厚度大约有10 mm,与基体合金结合良好,未见裂纹和开裂,由AlSi的二元相图可知[9],Si在Al中形成固溶体的最大溶解度在2%左右,因此2种电弧离子镀AlSi涂层均出现了分层现象。涂层经过550 ℃下40 h热处理后,涂层变成一层,之所以选取550 ℃下热处理,这是因为AlSi二元相图中低共融点的温度为577 ℃。涂层的元素线扫描(图2)显示2种涂层成分均由Fe、Al、Si等元素构成,且整个涂层成分趋于一致,说明在热处理时,主要是合金中Fe元素向外扩散所导致的,同时未见开裂和剥落,厚度与未热处理前相同为10 mm,XRD结果(图3)显示2种AlSi涂层均主要由Al5FeSi相构成。

2.2 涂层的氧化动力学

耐热钢T91及2种AlSi涂层在空气中800 ℃下的氧化动力学见图4所示,基体合金T91从一开始氧化直至试验最终,氧化增重都快速增加,最后氧化增重最大,基本满足直线规律,其速率常数为5×10-2mg·cm-2·h-1见表1,说明T91在800 ℃下氧化时,其表面未形成保护性氧化膜使得合金发生快速氧化。然而2种AlSi涂层经过最初氧化快速增重后氧化速率趋于平缓,基本满足抛物线规律见图2,抛物线速率常数分别为1#Al5Si:1.5×10-4mg2·cm-4·h-1和2#Al10Si:4.8×10-4mg2·cm-4·h-1见表1,其与Al2O3在800 ℃的生长速度数量级相当,说明2种AlSi涂层在800 ℃下氧化时,其表面形成了具有保护性的Al2O3氧化膜,使得涂层氧化速度趋于平缓。

图1 耐热钢T91表面分别电弧离子镀Al 5%Si (a) Al 10%Si(c)涂层及其在550 ℃真空热处理40 h后的截面形貌(b) Al 5%Si (d) Al 10%Si

图3 耐热钢T91表面先镀膜再热处理后 2种AiSi涂层的相结构Fig.3 X-ray diffraction pattern of Arc ion platting AlSi coatings on surface of heat resistance steel T91

图2 耐热钢T91表面分别电弧离子镀AiSi涂层及其在550 ℃真空热处理40 h后的元素线扫描(a) Al 5%Si、(b) Al 10%Si

2.3 氧化后涂层的截面表征

为了验证氧化动力学中耐热钢T91及2种AlSi涂层在空气中800 ℃下氧化时,合金和涂层表面是否形成了保护性氧化膜,3种材料氧化200 h后的截面形貌如图6所示。由图6可知,T91表面确实形成了很厚的一层氧化

图4 耐热钢T91及2种AiSi涂层在空气中800 ℃下的氧化动力学

图5 耐热钢T91表面2种AiSi涂层在空气中800 ℃下的氧化动力学抛物线曲线

试 样氧化动力学规律速率常数文献值[10]T91直线规律5×10-2mg·cm-2·h-1Al2O3~10-4 mg2·cm-4·h-11# Al5%Si抛物线规律1.5×10-4mg2·cm-4·h-1SiO2~10-11cm2·h-12# Al10%Si抛物线规律4.8×10-4mg2·cm-4·h-1

膜(图6a),经SEM/EDX能谱(图7a)分析可知,其主要由Fe、Cr的混合氧化物构成,不具有高温下保护性,因此T91发生了快速线性规律氧化。然而2种AlSi涂层表面形成了一层连续致密的氧化层(图6b、图6c),且与涂层结合良好。元素线扫描(图7b、图7c)显示这层氧化膜主要成分为Al、Fe和O组成,XRD相结构(图8)显示其为含少量Fe2O3的Al2O3,说明2种AlSi涂层氧化时表面形成了一层连续、致密、且与涂层结合良好的保护性氧化膜。值得注意的是这层保护性氧化膜中并未发现SiO2,这可能与SiO2在这一温度下的生长速度非常慢导致很薄或者容易剥落所致。

还有涂层在800 ℃氧化时与基体合金发生了互扩散,导致涂层变得不明显且其中的元素Al和Si向合金中扩散很深达到了50 mm左右,这样形成了2个后果,有利的结果使得AlSi扩散涂层变厚从而提高涂层的使用寿命,另一个不利的结果使得基体合金T91的力学性能受到影响。

图6 耐热钢T91(a)及2种AiSi涂层(b) 1#Al5%Si和(c) 2#Al10%Si)在空气中800 ℃下氧化200 h后的截面形貌

图7 耐热钢T91(a)及2种AiSi涂层(b) 1#Al5%Si, (c) 2#Al10%Si)在空气中800 ℃氧化200 h后截面能谱和元素线扫描

图8 耐热钢T91表面2种AiSi涂层在空气中800 ℃ 氧化200 h后表面氧化膜的相结构Fig.8 X-ray diffraction pattern of T91 and two kinds of AlSi coatings after 200 h oxidations in air at 800 ℃

根据热力学知识,高温下金属是不稳定的,而其氧化物是稳定的,因此不论是合金还是涂层高温下不可避免的发生氧化。合金和涂层的抗高温氧化性能来自于其在高温下氧化时表面是否形成单一、均匀致密Cr2O3、Al2O3、SiO2保护性氧化膜[10-12]。对于FeCr合金来说,合金中含Cr量在15%以下时,表面不能形成保护性Cr2O3膜,只能形成FeCr尖晶石氧化层,其抗氧化性能较差;当含Cr量在超过15%时,开始形成保护性Cr2O3膜,只是Cr量在15%~20%时,保护性氧化膜一旦破坏不能被修复,而含Cr量在超过20%时,一旦保护性氧化膜破裂,由于合金中含有足够多的Cr使得其可以被修复[13-14]。耐热钢T91的Cr含量只有9%,其在650 ℃下使用时,尽管其表面未形成保护性Cr2O3膜,由于温度较低,表面氧化产物FeCr尖晶石氧化层也具有足够的保护性。但是当温度提高到800 ℃时,这层FeCr尖晶石氧化层的保护性不足从而产生快速线性规律的氧化[8]。T91表面经过电弧离子镀2种AlSi涂层并在热处理形成扩散涂层后,在空气中800 ℃氧化时,2种涂层氧化后其表面均形成了一层连续、致密、与涂层结合良好的Al2O3保护性氧化膜,由于Al2O3氧化膜热力学非常稳定,动力学氧化速率非常慢,避免了涂层进一步快速氧化,氧化动力学变为抛物线规律从而起到了良好的保护作用。

3 结 论

耐热钢T91合金和2种AlSi扩散涂层在800 ℃空气中的等温氧化结果显示T91的氧化动力学近似服从直线规律而2种AlSi涂层均近似服从抛物线规律;T91在800 ℃空气中的等温氧化时其表面生成了一层很厚具有尖晶石结构不具有保护性的FeCr混合氧化物层;当合金表面采用先电弧离子镀再热处理形成2种AlSi涂层后能显著降低其氧化增重,原因是高温氧化后在2种涂层表面均生成了一层连续、致密、与涂层结合良好的保护性Al2O3氧化膜,因而对基体合金起到了良好的防护作用。