暖通自吸泵载荷有限元分析

王凯,李金富,林海斌,陈秀芹,樊健,蔡靖宇

(1.潍坊市燃气供热管理办公室,山东 潍坊 261061;2.衢州学院机械工程学院,浙江 衢州 324000)

0 引言

暖通自吸泵是农用水泵的一种,属于自吸式离心泵,由于其特殊的结构使其具有运行平稳、使用要求低、运行效率高和自吸能力强等一系列优点,因此广泛应用于农业灌溉和抽水中[1-10]。相比于普通的农用离心泵,暖通自吸泵在启动前只需预先在泵壳内灌满水或是预先在泵壳内存有一定量的水,暖通自吸泵启动后高速旋转的叶轮会使在叶轮槽中的水高速流向涡壳,这时在泵的入口处会形成真空,形成较强的吸力,吸引入水管道中的水流向自吸泵。但暖通自吸泵在自然条件下长期受载容易导致变形,这将大大影响自吸泵的使用寿命,基于此,本作品提出了一种针对暖通自吸泵性能的有限元分析,通过Solidworks三维建模软件[11-13]对暖通自吸泵进行三维建模,同时通过Simulation软件[14-17]对三维模型进行有限元分析,分析暖通自吸泵在自然条件下的应力、位移、应变分布及变化情况。为后续进一步地改善暖通自吸泵提供一定的理论依据。

1 有限元分析步骤

(1)新建算例:打开Simulation软件开始新建一个算例,并进行相关参数设定。(包括算例名称、单位系统、压力/应力单位、运算结果文件存储路径、数字格式、小数位数的设定)。

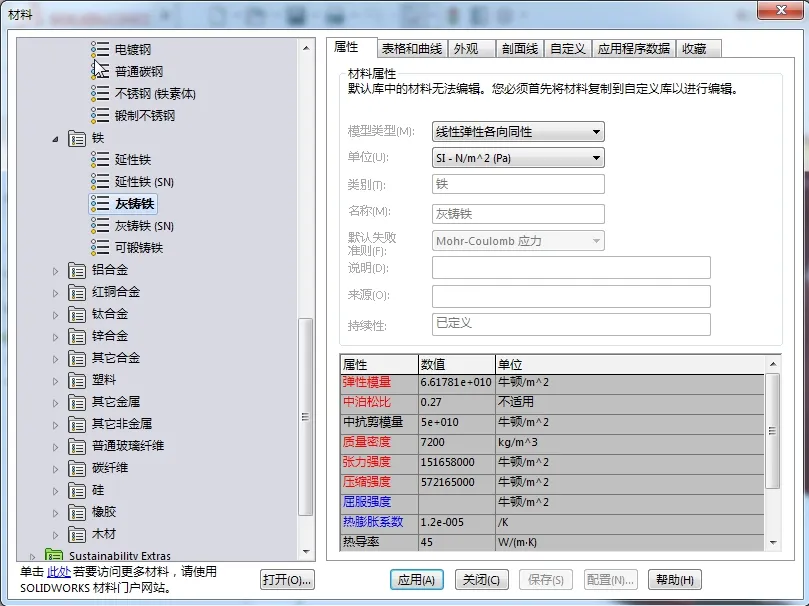

(2)泵体材料选取:选择材料灰铸铁应用于整个泵壳体,灰铸铁弹性模量66178.1 N/mm2,泊松比0.27,质量密度7200 kg/mm2,如图1所示。

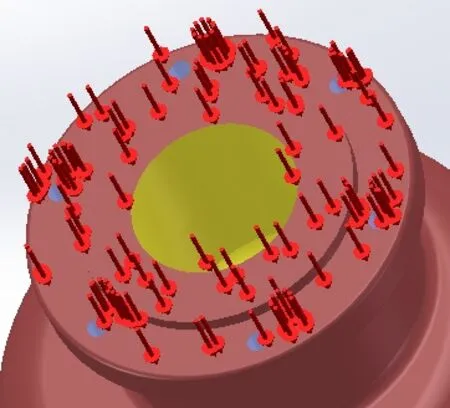

(3)固定几何体:在本次研究过程中,采用定义夹具对自吸泵底部支撑板块进行固定,以实现泵体在各个方向无运动状态,如图2所示。

图1 材料应用图Fig.1 Material application diagram

图2 泵底部支撑板块固定图Fig.2 Pump bottom support plate fixed diagram

(4)外部载荷加载:将建好的三维模型模拟实体受力面进行模拟加载,模拟现实中的外部压力,为有限元分析进行加载准备。

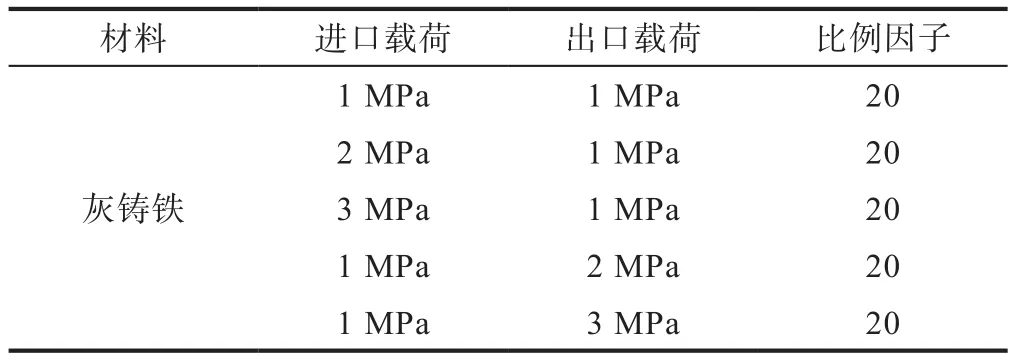

此次研究过程中,需要进行的是对一定材料的泵,在其进口平面与出口平面,分别施加压力,并且分别改变进口与出口附加压力的大小,对比泵体应力、位移及应变的改变情况。因此,在此过程中,模拟泵壳体受压情况,将载荷受压于进口与出口法兰盘表面上,如图3所示,进口与出口法兰盘施加的载荷,如表1所示。

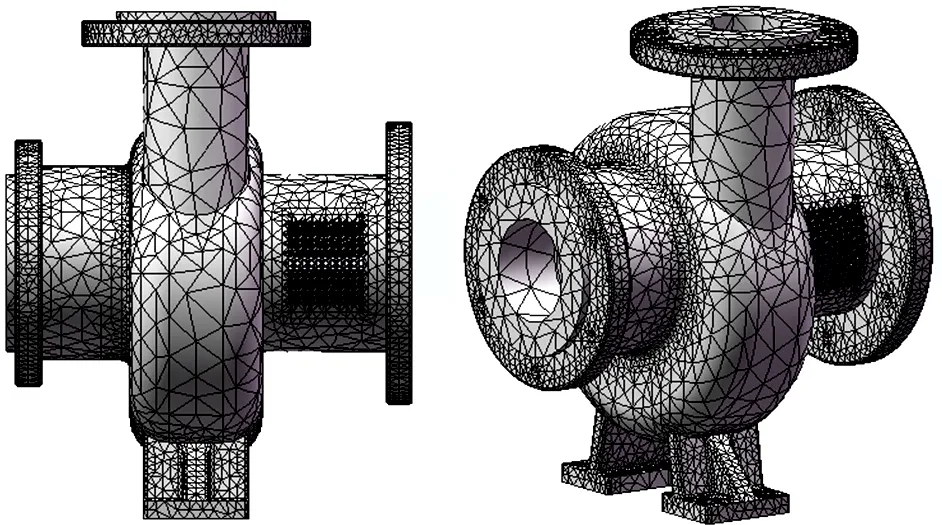

(5)网格划分:SolidWorks Simulation 中的网格划分是有限元分析中的重要环节。在分析过程中,网格划分过大,会使结果不够精确,而网格划分过小,会影响分析的结构。所以在分析过程中应选用合适的网格大小,使泵体某些细小部分的分析结果也能更精确。选择网格大小如下图4所示。

表1 载荷分配表Table 1 Load distribution table

图3 进口法兰盘表面施载图Fig.3 Import flange surface loading diagram

图4 自吸泵网格划分图Fig.4 Self-priming pump meshing diagram

(6)运行算例:将已划分好网格的待分析建模实体进行算例分析,得到了相应的结果,并对其进行了分析。

2 结果分析

当泵壳体的进出口法兰盘表面上受到一定的载荷时,由于泵底部支撑板块对泵壳体起到支撑和固定作用,所以泵会产生一定的形变,得到应力、位移和应变不同的静应力分析结果,如下文对其法兰施加各载荷下的应力图、位移图和应变图所示。下图图注的括号里左侧数字表示在进口法兰上所施加的载荷,右侧数字表示在出口法兰上所施加的载荷。

(1)应力分析

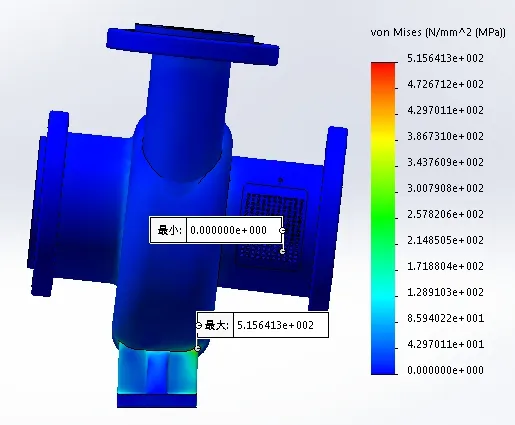

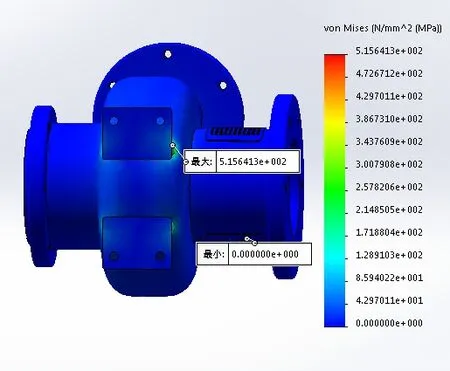

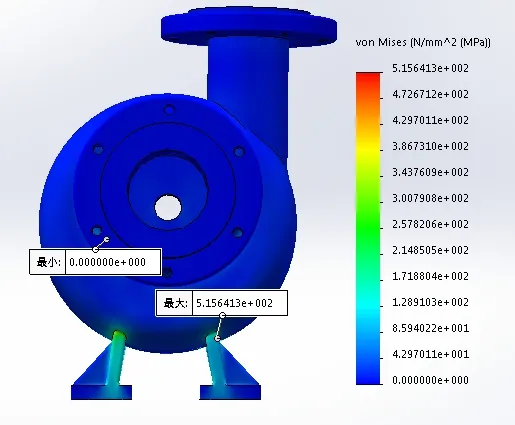

首先在进口法兰和出口法兰上分别施加1 MPa的载荷,结果如图5至图8所示。

从应力变化图可知,自吸泵泵体应力基本保持不变,所受应力较集中。从图5和图6可知,自吸泵所受到的应力集中分布在泵底部支撑板块与泵壳交接处以及泵进口与蜗壳交接处,泵体应力在泵支撑板块最上部取得最大值,值是515.643 MPa,最小值在泵右侧的通气孔处,值是0 MPa。如图6所示,泵出口法兰处的应力都集中在42.97011 MPa左右。由图8可知,法兰进口处所受应力变化不大,在蜗壳内壁出口处应力明显比进口法兰大,蜗壳内部应力取得的最大值是85.94022 MPa,最小值是42.97011 MPa。

图5 应力主视图(1~1 MPa)Fig.5 Stress main view (1~1 MPa)

图6 应力俯视图(1~1 MPa)Fig.6 Stress top view (1~1 MPa)

图7 应力下视图(1~1 MPa)Fig.7 Stress lower view (1~1 MPa)

图8 位移左视图(1~1 MPa)Fig.8 Displacement left view (1~1 MPa)

使施加在泵出口法兰上的载荷不变,将进口法兰上的载荷从1 MPa增加到2 MPa,得到图9到图12所示的应力图。

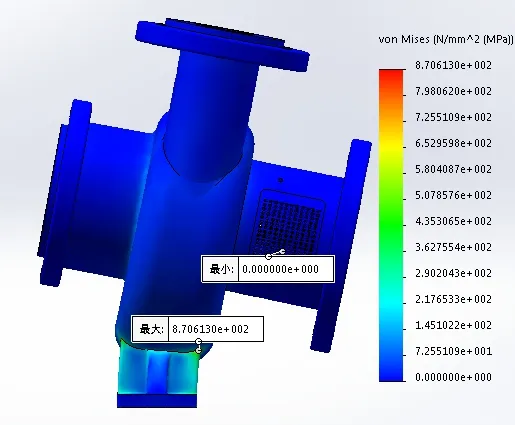

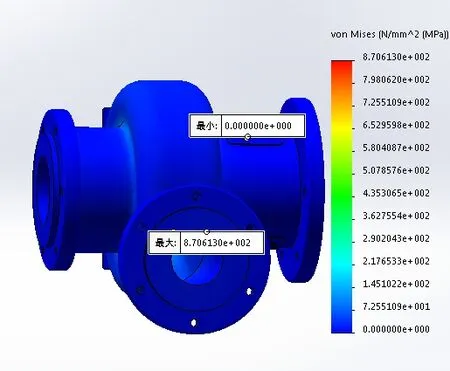

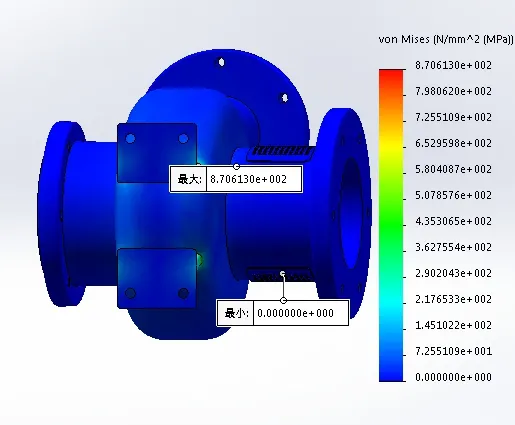

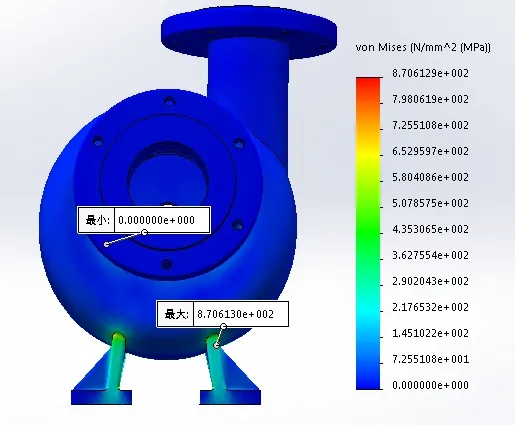

将其变化对比可知,自吸泵应力仍集中分布在泵底部支撑板块与泵壳交接处以及泵进口与蜗壳交接处。由下图的9和图12可知,得到的应力最大值与所受1 MPa载荷时位置一致,在泵底部与泵壳交接处,大小为870.613 MPa,比在进口法兰上附加1 MPa载荷时增大了354.9699 MPa;泵发生应力的最小值在泵右侧通气孔处,大小时0 MPa。由图10可知,泵出口法兰处发生的应力值都集中在72.55109 MPa左右,比在进口法兰上附加1 MPa时增大了29.58098 MPa。由12可知,泵法兰的进口处产生应力大小变化不大,但在泵进口与蜗壳相连接的地方应力稍大,值是217.6532 MPa,比在进口法兰上附加1 MPa的载荷时增大了89.7429 MPa。

继续使自吸泵法兰的进口处的施载从2 MPa增至3 MPa,得出图13到图16所示的应力图。

图9 应力主视图(2~1 MPa)Fig. 9 Stress main view (2~1 MPa)

图10 应力俯视图(2~1 MPa)Fig. 10 Stress top view (2~1 MPa)

图11 应力下视图(2~1 MPa)Fig. 11 Stress lower view (2~1 MPa)

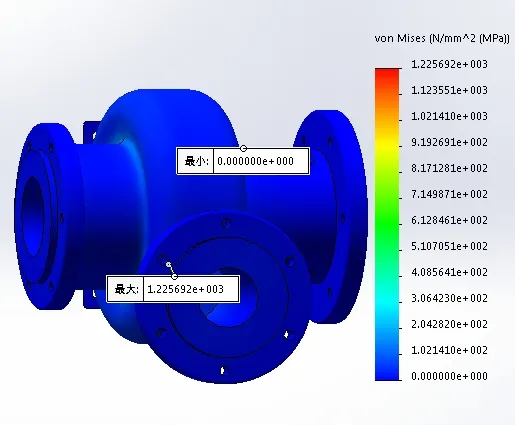

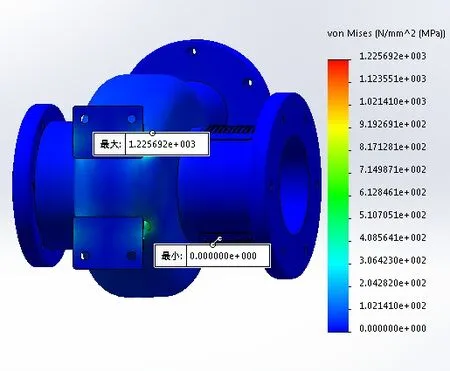

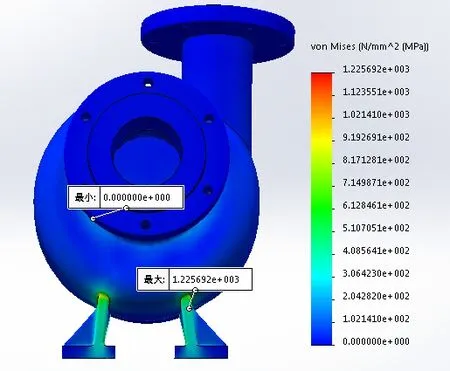

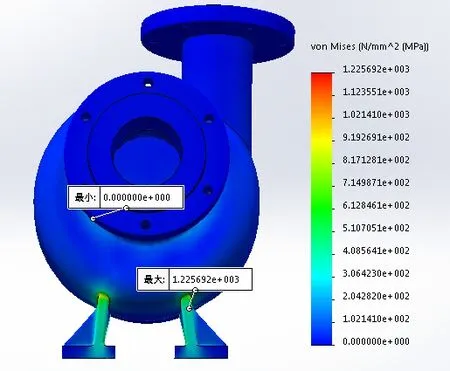

从应力图的变化可知,自吸泵应力集中分布在泵底部支撑板块与泵壳交接处以及泵进口与蜗壳交接处。由图13和图16可知,在泵的支撑板块与泵壳底部位置产生最大值,值为1225.692 MPa,比在进口法兰上附加2 MPa时增大了354.579 MPa;但在泵右侧通气孔处取得最小值,其值同在法兰的进口处施加2 MPa载荷时所受应力,值是0 MPa。由图14可知,自吸泵法兰的出口处所受应力变化都很小,值均处于102.1410 MPa左右,比在进口法兰上附加2 MPa时增大了29.58991 MPa。由图16可知,法兰的进口处所受应力大小相差不大,但在泵进口法兰处与蜗壳连接的地方应力稍大,其值是306.4230 MPa,比在进口法兰上附加2 MPa时增大了88.7698 MPa。

图12 位移左视图(2~1 MPa)Fig. 12 Displacement left view (2~1 MPa)

图13 应力主视图(3~1MPa)Fig. 13 Stress main view (3~1MPa)

图14 应力俯视图(3~1MPa)14 Stress top view (3~1MPa)

图15 应力下视图(3~1MPa)Fig.15 Stress lower view (3~1MPa)

图16 应力左视图(3~1MPa)Fig.16 Stress left view (3~1MPa)

图17 应力主视图(1~2 MPa)Fig.17 Stress main view (1~2 MPa)

将自吸泵的法兰盘的进口处继续施加1 MPa的载荷,通过改变法兰出口上的载荷来与之应力变化进行对比。首先将出口法兰上的载荷从1 MPa增加至2 MPa,获得其应力变化图,如下所示。

图18 应力俯视图(1~2 MPa)Fig.18 Stress top view (1~2 MPa)

图19 应力下视图(1~2 MPa)Fig. 19 Stress lower view (1~2 MPa)

图20 应力左视图(1~2 MPa)Fig.20 Stress left view (1~2 MPa)

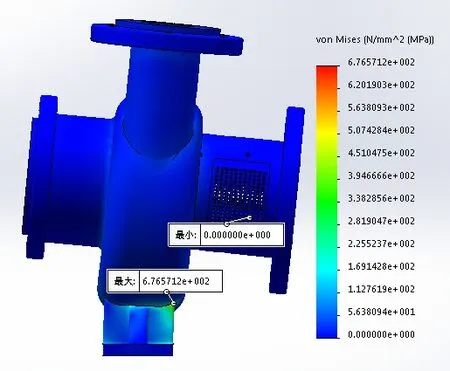

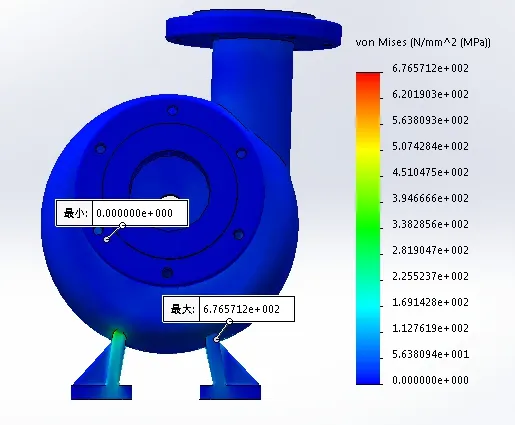

从应力变化图可知,应力大都分布在泵底部支撑板块与泵壳交接处。由17和图20可知,同样在自吸泵的支撑板块与泵壳底部连接的位置产生最大值,其大值是676.5712 MPa,比在出口法兰附加1MPa的载荷时增大160.9290 MPa;在泵右侧通气孔处取得最小值,其值为0 MPa。由图18应力俯视图可知,泵出口法兰上所受应力都集中于56.38094 MPa上下变化,相比在出口法兰上附加1 MPa的载荷增加13.41083 MPa。由图20可知,在泵法兰的进口处所受应力变化不大,值均在56.38094 MPa上下,自吸泵进口与蜗壳连接的位置也产生一定的应力变化,值是112.7619 MPa。

图21 应力主视图(1~3 MPa)Fig.21 Stress main view (1~3 MPa)

图22 应力俯视图(1~3 MPa)Fig.22 Stress top view (1~3 MPa)

图23 应力下视图(1~3 MPa)Fig.23 Stress lower view (1~3 MPa)

继续将施加于自吸泵法兰的出口处的载荷从2 MPa增至3 MPa,同时保持比例因子不变,对比下图的应力变化情况进行分析。

图24 应力左视图(1~3 MPa)Fig.24 Stress left view (1~3 MPa)

图25 位移主视图(1~1 MPa)Fig.25 Displacement main view (1~1 MPa)

图26 位移俯视图(1~1 MPa)Fig.26 Displacement top view (1~1 MPa)

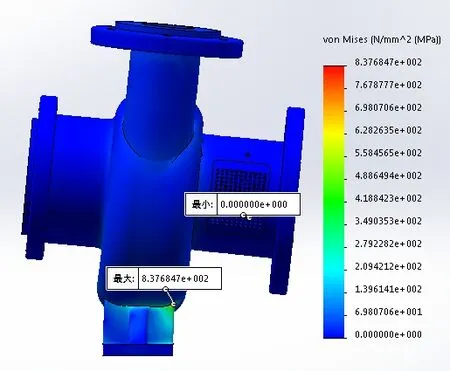

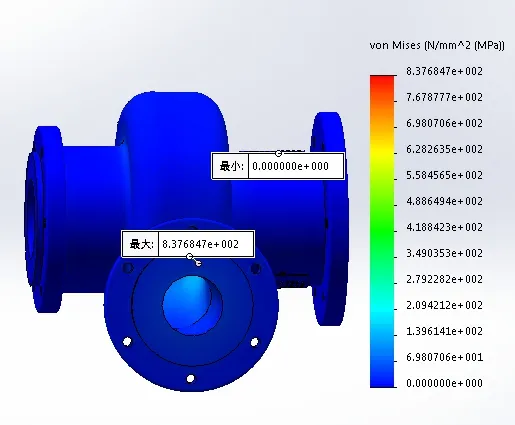

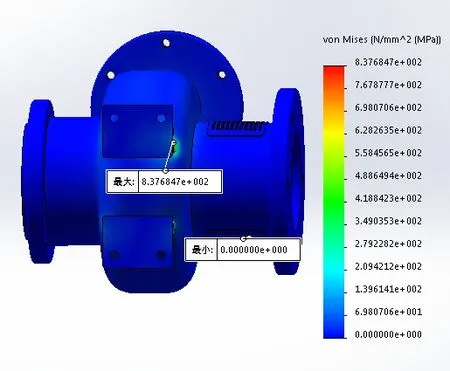

由图21和图24可知,得出结论仍然在泵支撑板块与泵壳底部连接处产生最大值,其值是837.6847 MPa,相比在出口法兰上施加2 MPa载荷时增加161.1135 MPa;依旧在泵右侧通气孔处取得最小值,其值与在出口法兰上施加2 MPa时一样,是0 MPa。由图22可知,泵出口法兰处应力大小都在69.80706 MPa左右跳动,比附加2 MPa时增大13.42612 MPa。由图24可知,在法兰盘的进口处其所受应力变化并不大,但在泵进口与蜗壳交接处的应力较大,大小在139.6141 MPa左右变化,比在出口法兰是附加2 MPa载荷时增加了26.8522 MPa。

图27 位移下视图(1~1 MPa)Fig.27 Displacement lower view (1~1 MPa)

图28 位移左视图(1~1 MPa)Fig.28 Displacement left view (1~1 MPa)

图29 位移主视图(2~1 MPa)Fig.29 Displacement main view (2~1 MPa)

图30 位移俯视图(2~1 MPa)Fig. 30 Displacement top view (2~1 MPa)

图31 位移下视图(2~1 MPa)Fig. 31 Displacement lower view (2~1 MPa)

图32 位移左视图(2~1 MPa)Fig. 32 Displacement left view (2~1 MPa)

通过以上应力变化所得数据对比可知,自吸泵的应力变化随附加载荷的变化成正相关,最大应力也变大。泵所受应力均集中分布在泵支撑板块和泵壳底部连接的地方,且最大应力也发生在此处,从中可得知在以后的设计中需加大此处的强度。将不同载荷下的进口法兰及出口法兰进行对比而知,改变进口法兰上的载荷比改变出口法兰上的载荷,其应力变化更明显,且附加载荷分别与进口法兰和出口法兰的应力呈正线性相关[18]。

图33 位移主视图(3~1 MPa)Fig.33 Displacement main view (3~1 MPa)

图34 位移俯视图(3~1 MPa)Fig. 34 Displacement top view (3~1 MPa)

图35 位移下视图(3~1 MPa)Fig. 35 Displacement lower view (3~1 MPa)

(2)位移分析

图 36 位移左视图(3~1 MPa)Fig. 36 Displacement left view (3~1 MPa)

图37 位移主视图(1~2 MPa)Fig.37 Displacement main view (1~2 MPa)

图38 位移俯视图(1~2 MPa)Fig. 38 Displacement top view (1~2 MPa)

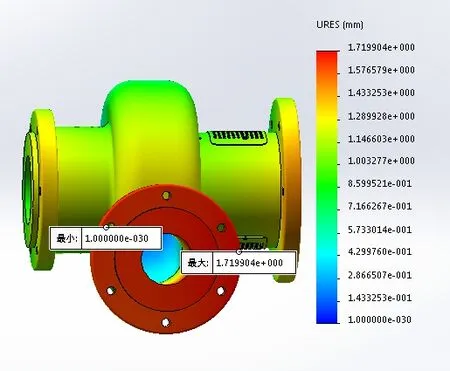

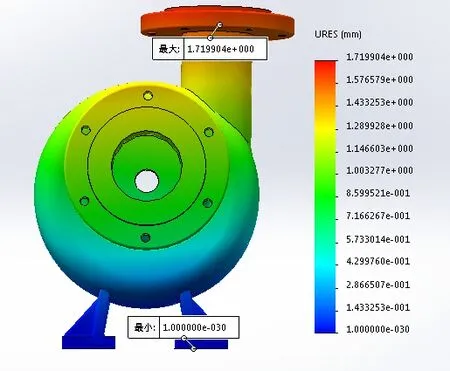

首先对在进口法兰与出口法兰分别附加1 MPa载荷时所得结果进行分析,如图25到图28所示。从以下位移变化图得知,自吸泵泵体的位移变化明显且成递增关系,其值于0.8599521 mm上下浮动;但是泵的最底部支撑板块位移几乎一样,值大都在0.1433253 mm上下。由图25和图28可知,在自吸泵法兰的出口处的右下方位置发生变化最大,值是1.719904 mm;其中泵的最底部支撑板块位移变化最小,几乎接近于0 mm。由图26可知,泵法兰盘的出口处位移变化不大,值都在1.576579 mm上下跳动。由图28位移左视图可知,法兰盘的进口处的位移变化呈现有规律的递增模式,在法兰的最上方取得最大值,是1.288928 mm,在其最下方取得最小值是0.7166267 mm。

图40 位移左视图(1~2 MPa)Fig. 40 Displacement left view (1~2 MPa)

图41 位移主视图(1~3 MPa)Fig.41 Displacement main view (1~3 MPa)

图42 位移俯视图(1~3 MPa)Fig. 42 Displacement top view (1~3 MPa)

图43 位移下视图(1~3 MPa)Fig. 43 Displacement lower view (1~3 MPa)

图44 位移左视图(1~3 MPa)Fig. 44 Displacement left view (1~3 MPa)

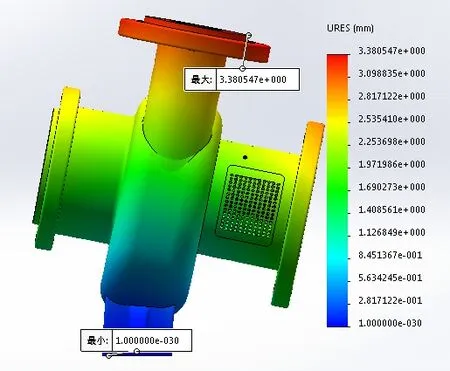

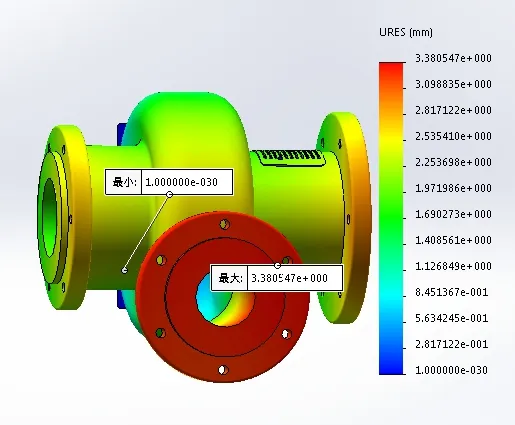

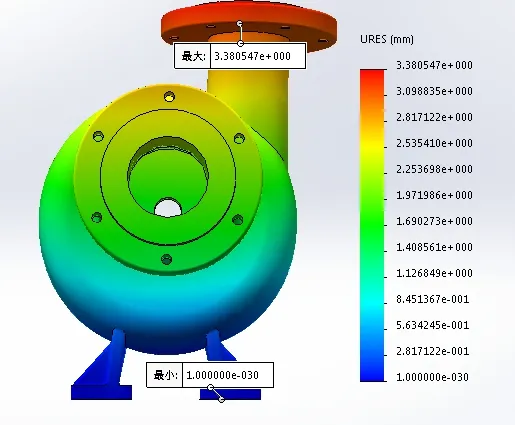

继续增加法兰的进口处的载荷至2 MPa,位移变化比附加1 MPa时更加明显。由图29和图32可知,仍在法兰盘的出口处位移变化最大,但是其位置有相应的移动,处于法兰凸台的右侧位置,值是3.380547 mm,相比在进口处施加1 MPa载荷时增加1.550643 mm;位移变化最小的仍在泵底座边缘位置,值几乎为0 mm。从图中可知,泵体位移变化自下而上逐渐变大,其中泵体的最小位移从0.2866507 mm增大到0.3030721 mm,最大位移从1.433253 mm增大到1.515361 mm。由图30可知,泵法兰盘的出口处位移变化几乎不变,其值都在3.098835 mm上下,相比附加1 MPa时增大了1.522256 mm,由图32可知,在法兰盘进口处的位移变化呈现一定的规律性,在其最上方恰好取得最大值,是2.535410 mm,相比在进口处施加1 MPa时增加了1.245482 mm;在最下方恰好取得最小值,值是1.408561 mm,相比在进口处施加1 MPa时增加0.6919343 mm。

图45 应变主视图(1~1 MPa)Fig.45 Strain main view (1~1 MPa)

图46 应变俯视图(1~1 MPa)Fig. 46 Strain top view (1~1 MPa)

图47 应变下视图(1~1 MPa)Fig. 47 Strain lower view (1~1 MPa)

图48 应变左视图(1~1 MPa)Fig. 48 Strain left view (1~1 MPa)

图49 应变主视图(2~1 MPa)Fig.49 Strain main view (2~1 MPa)

图50 应变俯视图(2~1 MPa)Fig. 50 Strain top view (2~1 MPa)

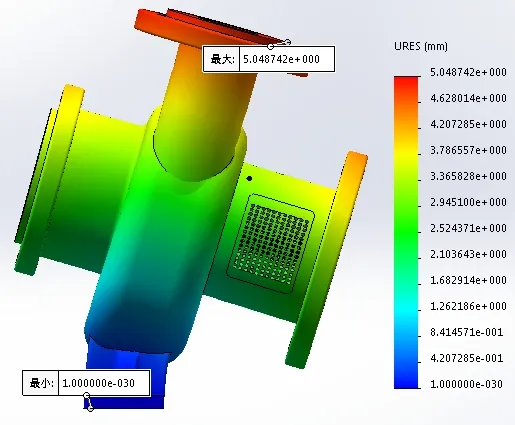

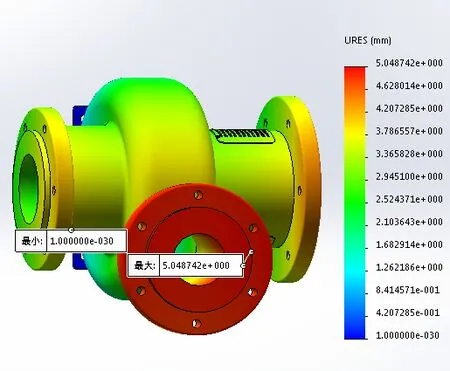

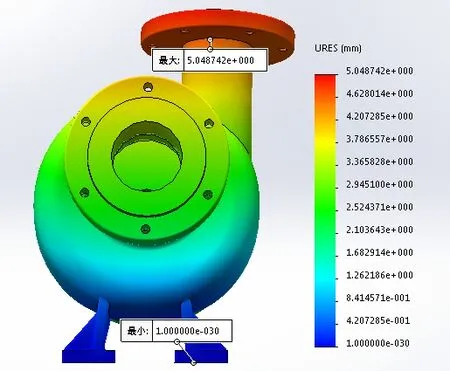

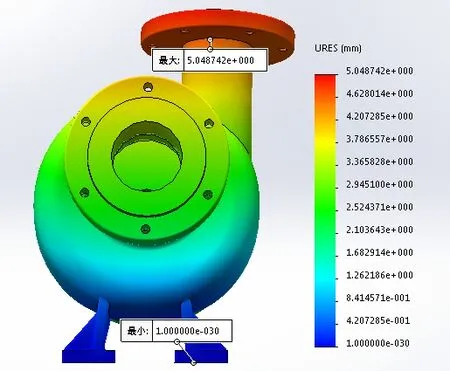

继续使得法兰进口处的载荷不断变大,增至3 MPa,其位移变化明显增大,如图33到图36所示。由图33和图36可知,位移变化最大的位置仍在法兰盘的出口处凸台右侧,值是5.048742 mm,相比在进口法兰处施加2 MPa的载荷变化了1.668195 mm;在泵的底部支撑板块处产生最小位移变化,值几乎为0 mm。从图中可看出,泵体的位移并不是几乎不变的,而是呈现一种递增的趋势,其中泵体的最小位移从0.3030721 mm增大到0.4207285 mm,最大位移从1.515361 mm增大到3.786557 mm。由图34可知,法兰盘的出口处形变不明显,即位移变化不大,同附加力为2 MPa时一致,大小均在4.628014 mm,相比附加2 MPa时增大了1.539179 mm。由图36可知,进口法兰盘上位移变化呈现递增规律,并且在法兰的顶端位移变化最大,值是3.786557 mm,相比在上一条件下的增加1.251147 mm;在法兰最下端取得最小值,值是2.13643 mm,中最大位移为3.786557 mm,相比在上一附加载荷下的增加1.695082 mm。

图51 应变下视图(2~1 MPa)Fig. 51 Strain lower view (2~1 MPa)

图52 应变左视图(2~1 MPa)Fig. 52 Strain left view (2~1 MPa)

图53 应变主视图(3~1 MPa)Fig. 53 Strain main view (3~1 MPa)

图54 应变俯视图(3~1 MPa)Fig. 54 Strain top view (3~1 MPa)

图55 应变下视图(3~1 MPa)Fig. 55 Strain lower view (3~1 MPa)

图56 应变左视图(3~1 MPa)Fig. 56 Strain left view (3~1 MPa)

图57 应变主视图(1~2 MPa)Fig. 57 Strain main view (1~2 MPa)

图58 应变俯视图(1~2 MPa)Fig. 58 Strain top view (1~2 MPa)

图59 应变下视图(1~2 MPa)Fig. 59 Strain lower view (1~2 MPa)

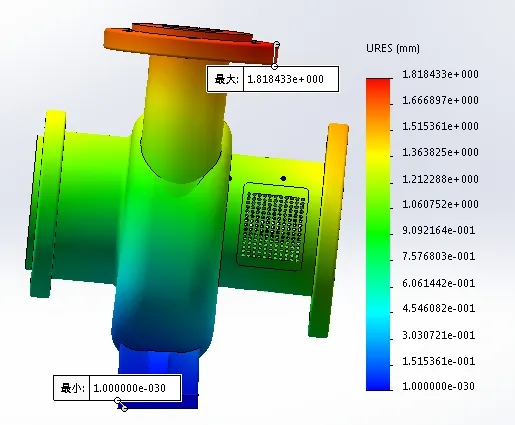

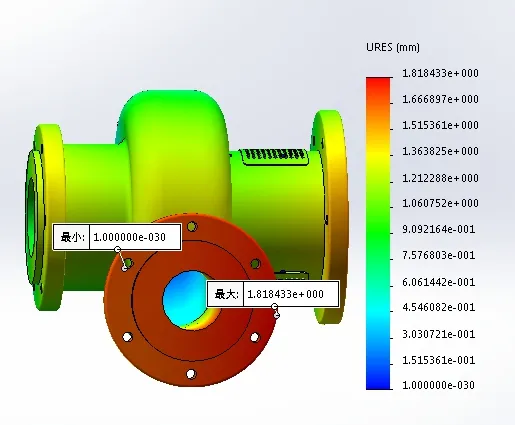

使泵法兰的进口处保持附加载荷1 MPa不变,改变法兰出口处的载荷,首先使其增至2 MPa,得到结果如图37至图40所示。从位移变化图得知,泵体发生的位移几乎一样,大都在0.9092164 mm上下,相比在出口法兰上附加1 MPa载荷时位移变化增加0.0493643 mm。由图37,图39可知,在泵法兰盘的最右边位置产生最大位移,值是1.818433 mm,比附加1 MPa时增大0.098529 mm;同样在底部支撑板块处的位移变化最小,几乎接近0 mm。由图38可知,泵法兰的出口处的位移变化不大,其大小约在1.666897 mm,相比附加1 MPa位移变化增大0.090318 mm。由图40可知,泵法兰盘的进口处的位移变化呈现递增的规律,在其最上端位移变化产生最大值,是1.363825 mm,相比在出口法兰处附加载1 MPa荷时增至0.074897 mm;在其最下端的位移变化最小,其值是0.6061442 mm,相比附加1 MPa时增大0.1104825 mm。由此可见,增加出口法兰上的载荷时的位移变化没有增加进口法兰上的载荷时的位移变化明显。

图60 应变左视图(1~2 MPa)Fig. 60 Strain left view (1~2 MPa)

图61 应变主视图(1~3 MPa)Fig. 61 Strain main view (1~3 MPa)

图62 应变俯视图(1~3 MPa)Fig. 62 Strain top view (1~3 MPa)

图63 应力下视图(1~3 MPa)Fig. 63 Stress lower view (1~3 MPa)

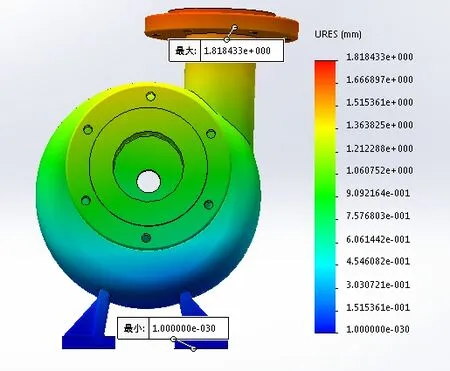

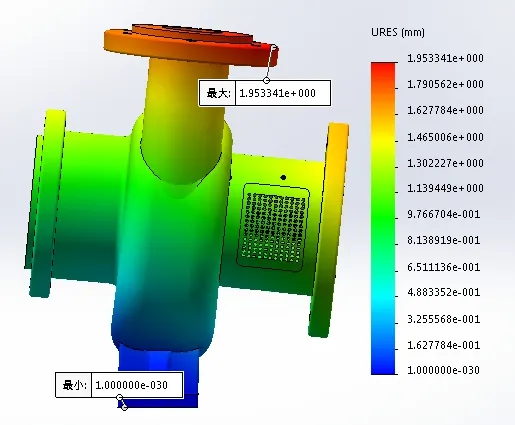

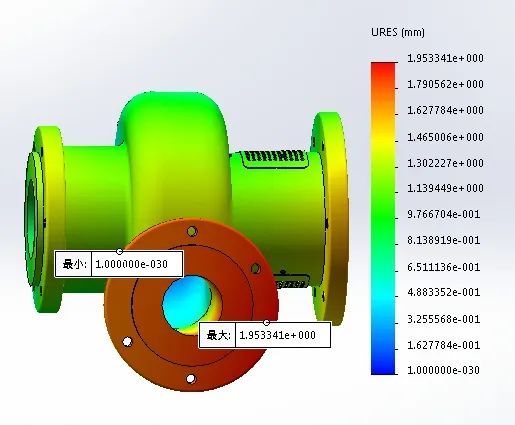

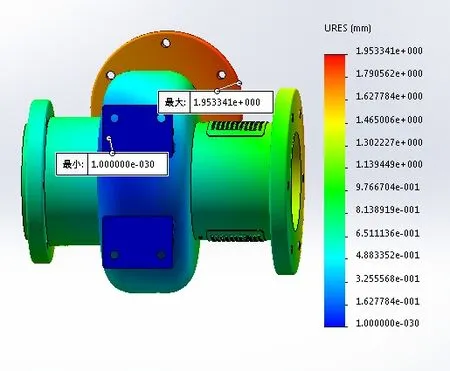

将法兰盘的出口处的附加载荷增加至3 MPa,取得由图41到图44的位移图。从以下位移变化图可知,观察其位移变化同上一附加载荷下的变化,只是形变程度更明显。由图41和图44所示,自吸泵在其法兰的出口右端位置的位移变化最明显,其值是1.953341 mm,相比在其法兰出口处施加2 MPa的载荷增加0.134908 mm;在其最底部的支撑板块处的位移变化最小,此处位移变化同上一条件下的变化情况,几乎为0 mm。其法兰盘的出口处的位移都大约在1.790562 mm上下变化,比附加2 MPa时增加0.133666 mm,由图41可得知。由图45可知,泵法兰盘的进口处的位移变化仍然呈现递增的规律,在其最上端位移变化产生最大值,值是1.4650006 mm,比附加2 MPa时增大0.101181 mm;在其最下端的位移变化最小,值是0.6511136 mm,比附加1 MPa时增大0.0449694 mm。相比改变进口法兰盘上的附加力大小时位移变化不明显。

对以上位移变化结果分析可知,泵的位移变化与附加在法兰上载荷的大小成正相关,施加的载荷大,则位移变化更明显,泵体位移最明显的位置也随之更明显。并且,在法兰的出口处位移变化总是最明显,而泵的最底部支撑板块由于固定的作用几乎不产生位移变化。通过改变进口法兰与出口法兰上的附加载荷,对其位移变化结果分析可知,增加进口法兰上的载荷比增加出口法兰的载荷所产生的位移变化更明显。

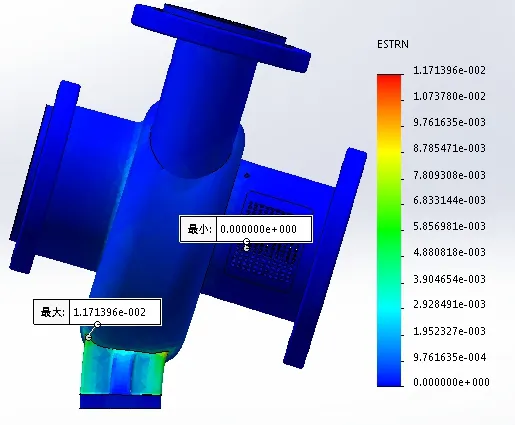

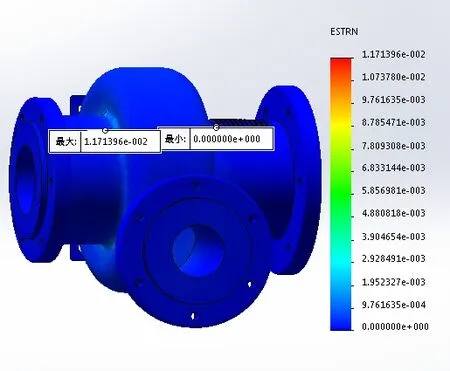

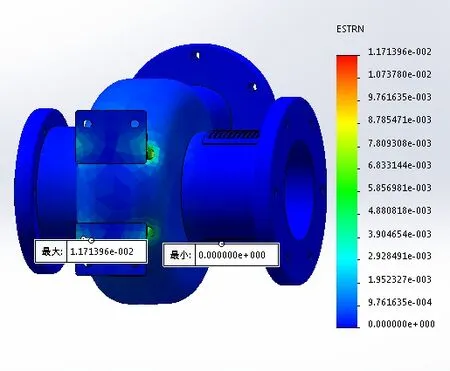

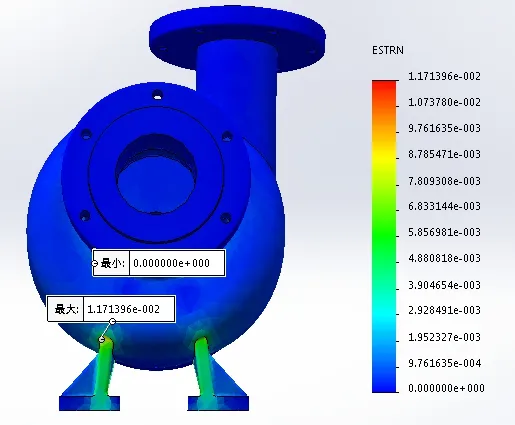

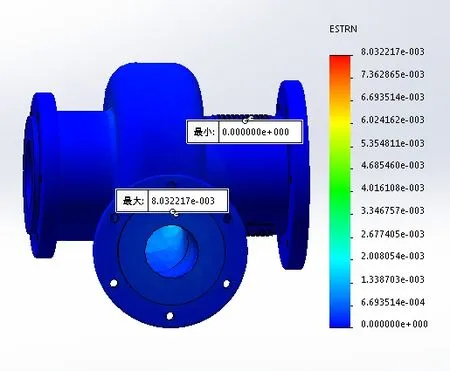

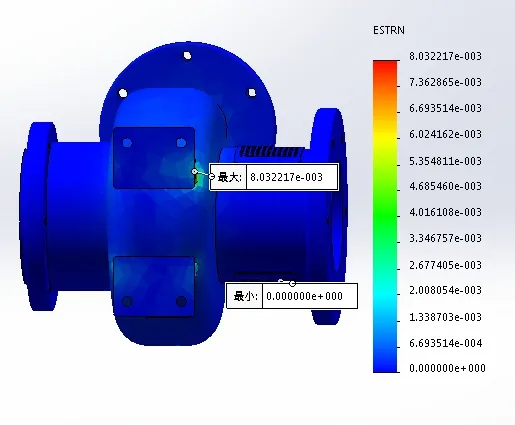

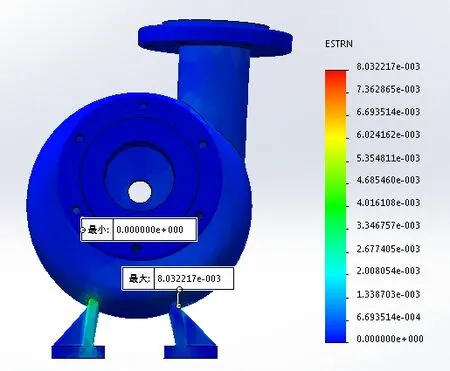

(3)应变分析

图64 位移左视图(1~3 MPa)Fig. 64 Displacement left view (1~3 MPa)

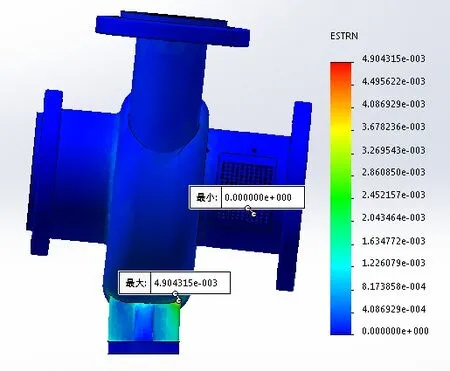

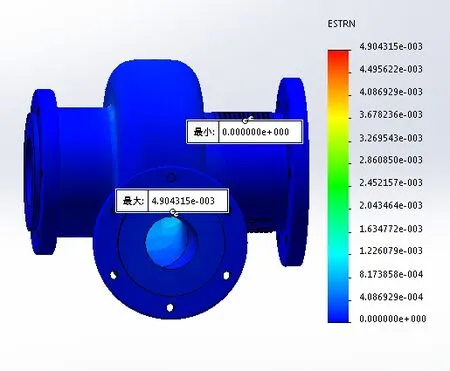

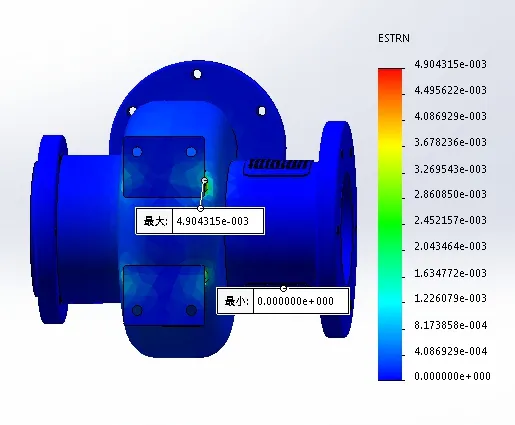

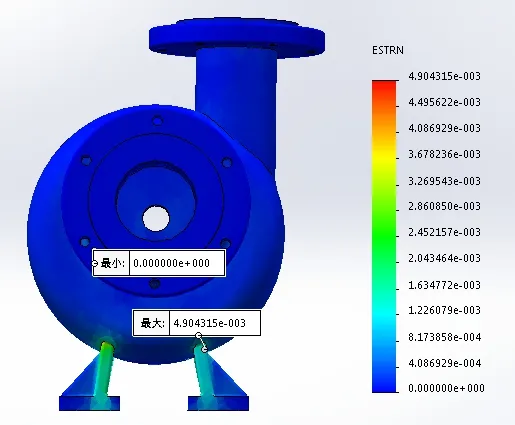

与应力与位移分析相似,首先在法兰盘的两个口施加相同的载荷1 MPa,可得应变图可见图45至图48。如图45和图48所示,泵产生的应变主要集中在泵底部支撑板块与泵壳交接处,其中最大应变在泵底部支撑板块与泵壳交接处,大小为4.904315×10-3;进而由图46可知,蜗壳内壁处应变明显比出口法兰大,最大约为1.634772×10-3;泵体最小应变发生在泵右侧通气孔处,大小为0。由图46和图48可知,泵的法兰盘进口处与出口处的应变几乎一样大,均在4.086929×10-4上下变化。

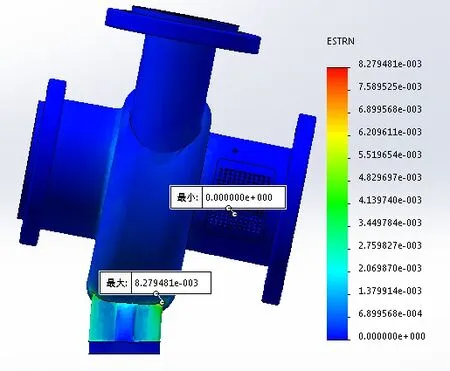

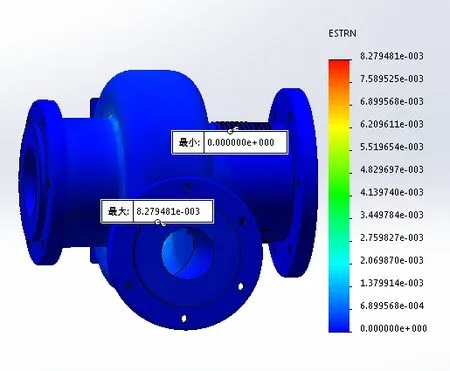

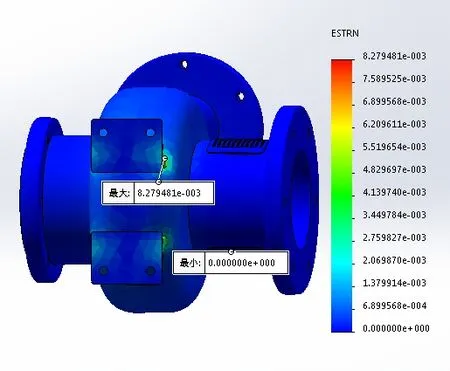

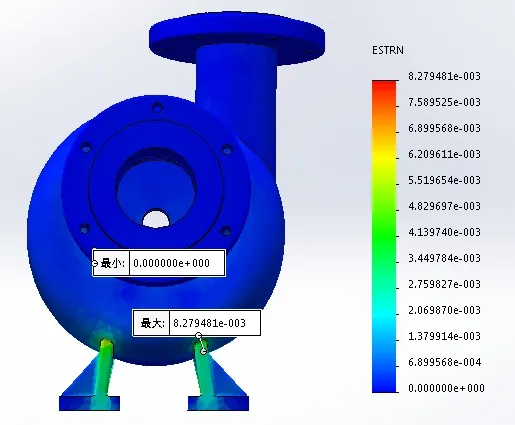

将法兰盘进口处的载荷增至2 MPa,应变明显增大,如图49到图52所示。从图49主视图和图52左视图可知,泵的应变仍集中在泵底部支撑板块与泵壳交接处,并且在此处有最大值,大小为8.279481×10-3,相比在进口法兰上附加1 MPa时增大了3.375166×10-3,从图50中可知,蜗壳内壁处应变增加至2.759827×10-3,比附加1 MPa时增大1.125055×10-3;在泵的右侧通气孔处取得最低值,值是0,与上一对比条件在法兰进口处附加1 MPa时大小一样。由图50和图52可知,泵的进口法兰与出口法兰所受应变较均匀,均在6.899568×10-4左右变化,相比附加1 MPa时增大 2.812639×10-4。

继续向法兰盘的进口处添加1 MPa的载荷,应变明显增大,如图53至图56所示。从图53主视图和图56左视图可知,泵的应变仍集中在泵底部支撑板块与泵壳交接处,并且在此处有最大值,大小为1.171396×10-2,相比在进口法兰上附加1 MPa时增大了3.434479×10-3,从图54中可知,蜗壳内壁处应变增加至3.904654×10-3,比附加1 MPa时增大1.144827×10-3;泵在后边的通气孔处应变最小值是0,与附加1 MPa的值一样。由图54和图56可知,泵的进口法兰与出口法兰所受应变较均匀,均在9.761635×10-4左右变化,相比附加1 MPa时增大 2.862067×10-4。

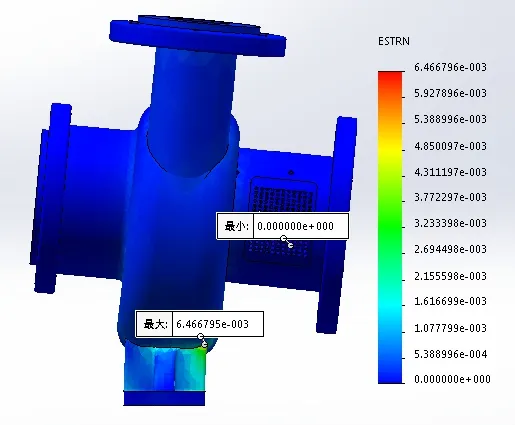

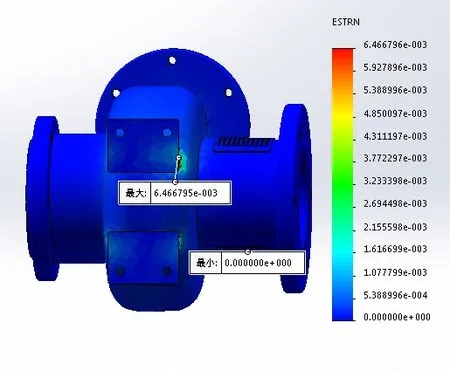

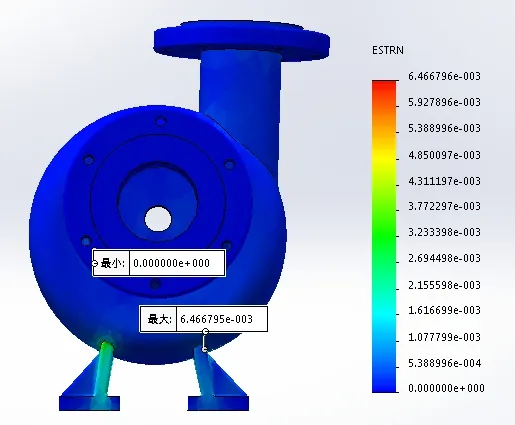

不改变法兰进口处的载荷,使得法兰盘的出口处载荷变化,首先施载2 MPa,得到应变图如下所示。从图57及图60可知,应变分布与出口法兰上附加1 MPa时的载荷一样,其应变仍集中在泵底部支撑板块与泵壳交接处,并且在此处产生最大值,大小为6.466796×10-3,相比在出口法兰上附加1 MPa时增大了1.562481×10-3,由图58中可知,蜗壳内壁处应变增加至2.155598×10-3,比附加1 MPa时增大5.208260×10-4;在泵的右边通气空处应变最小,值是0,其值同在法兰盘的出口处附加1 MPa时的一样。由图58和图60可知,泵的进口法兰与出口法兰所受应变较均匀,均在5.388996×10-4左右变化,相比附加1 MPa时增大 1.302067×10-4。

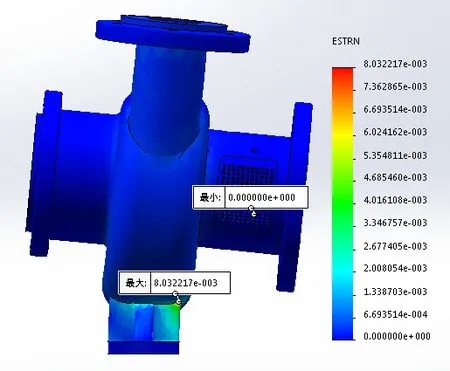

其次继续向法兰盘的出口处添加载荷,增至3 MPa,得到应变图如下所示。从图61及图64可知,应变分布情况与上一载荷条件下的情况出口一样,其应变仍集中在泵底部支撑板块与泵壳交接处,且在此处产生最大值,大小为8.032217×10-3,相比在出口法兰上附加2 MPa时增大了1.565421×10-3,由图62中可知,蜗壳内壁处应变增加至2.677405×10-3,比附加1 MPa时增大5.21807×10-4;始终在泵的右边通气孔处产生最小应变,其值始终是0。由图62和图64可知,泵的进口法兰与出口法兰所受应变较均匀,均在6.693514×10-4左右变化,相比附加1 MPa时增大1.304618×10-4。

通过对以上的应变结果分析可知,自吸泵的应变随附加载荷的增加而增大,最大应变也会随之增大,应变均集中分布在泵底部支撑板块与泵壳交接处,且在此处产生最大应变,对之后的自吸泵研究有了新的见解,应加强此处的强度。对在进口法兰与出口法兰两处附加不同载荷进行数据分析可知,应变大小的变化随进口法兰上的附加载荷的变化更明显,且附加载荷的大小分别与进口法兰与出口法兰的应变大小成正线性相关。

3 结论

本文运用Simulation软件对暖通自吸泵三维模型进行有限元分析,通过观察三维模型在设定的条件的应力、应变、位移变化,发现在自然条件下泵所受应力、应变均集中分布在泵底部支撑板块和泵壳连接的地方,且最大应力、应变也发生在此处,泵的出口处位移变化最明显,而泵的最底部支撑板块由于固定的作用几乎不产生位移变化。改变进口法兰上的载荷比改变出口法兰上的载荷,其应力、位移、应变变化更明显,且附加载荷分别与进口法兰和出口法兰的应力呈正线性相关。在实际应用中我们可以选择相应的部位进行加固以增强暖通自吸泵的稳定性。