高压贴附喷液对线切割NdFeB材料切割效率与丝损的影响

滕 凯,张栋梁,刘文君

(徐州工程学院,江苏 徐州 221018)

1 引言

烧结钕铁硼(NdFeB)永磁材料是采用粉末冶金工艺,在磁场中将合金粉末压制成胚,并在惰性气体或真空中烧结而成,具有优异的磁性能,被广泛应用于机械、电子、航天航空等领域。由于NdFeB材料具有高硬度、高脆性,传统的机械加工难以进行切割。电火花线切割作为一种非接触式、无显著机械切削力的特种电加工方法,可有效解决NdFeB材料的切割加工问题[1]。文献[2]对NdFeB材料进行了电火花线切割加工与传统切削加工对比试验,发现线切割加工具有明显的优势,但其加工效率低,电极丝损耗大。文献[3-4]研究了NdFeB材料电火花加工工艺参数对材料去除率的影响规律。以上研究主要涉及电参数对材料去除率的影响,而忽略了冲液条件和蚀除方式因素的影响。因此,进一步研究冲液条件和蚀除方式对该材料切割的影响,可为NdFeB材料的高效低损切割提供有益参考。

2 正交试验研究

2.1 试验条件

实验设备为DK7763D型中走丝线切割机床(苏州宝玛数控有限公司);工作液为BM-4水基工作液,1:20与水配制;电极材料为钼丝,直径0.18 mm;实验材料为烧结NdFeB永磁材料,尺寸(50×20×10)mm,供液系统为Rocoi(LDPB 2H-60-TP)型水泵,喷液压力(0~0.4)MPa。

为改善大能量切割极间供液不足的状况,在线切割上、下支架上分别加装了高压贴附式喷液装置,如图1所示。该喷液装置采用弹性喷头,将氧化锆喷嘴(陶瓷球SR=4mm)无缝贴附在工件表面上,通过陶瓷球喷液通道(直径Ф1mm),将高压工作液直接加注到切缝中,有效减少喷液损失,避免卷入空气引起气中放电,并降低对电极丝的扰动,有效解决了工作液的极间进入量不足,电蚀产物排出困难的问题[5]。

图1 高压贴附喷液装置Fig.1 High Pressure Liquid Spraying Device

2.2 正交试验设计

切割加工中电参数与非电参数共同影响着线切割的加工质量,本次试验选取脉冲宽度A,脉冲间隔B,峰值电流C,喷液压力D作为工艺参数,设计了3水平4因素(L9(34))的正交试验,正交试验设计因素水平,如表1所示。

表1 实验水平表Tab.1 Experimental Level Table

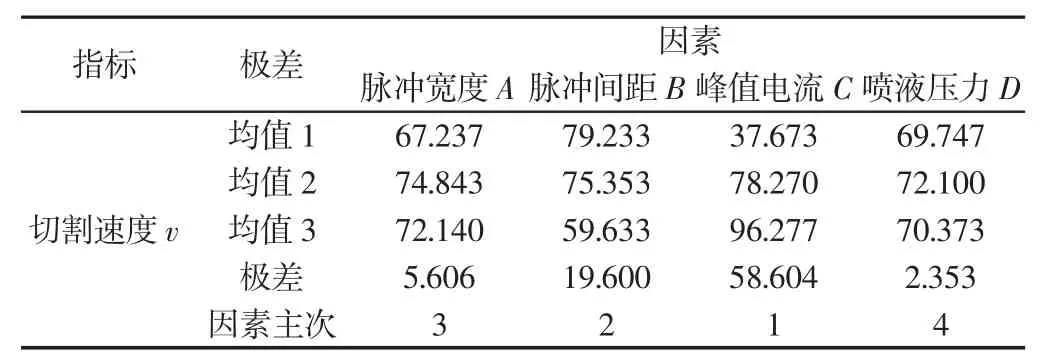

2.3 正交试验分析

通过正交试验得到了NdFeB材料电火花线切割的切割速度指标极差分析表,如表2所示。由表2可知,影响切割速度的主次因素依次为峰值电流C、脉冲间距B、脉冲宽度A和喷液压力D;根据表中各因素水平的均值,可得到各因素优化水平分别为A2B1C3和D2,故最优参数组合方案为C3B1A2D2。即峰值电流为25A,脉冲间距(空占比)为6,脉冲宽度为24,喷液压力为0.2 MPa时,NdFeB材料切割速度快,去除率大。由于峰值电流越大,脉间越小,切割效率越高,因此试验选择在大峰值电流(25A)、小脉冲间距(空占比6)的切割条件下,重点分析脉冲宽度、喷液压力对材料去除和电极丝损耗的影响。

表2 极差分析表Tab.2 Range Analysis Table

3 NdFeB材料高效低损切割影响因素分析

3.1 高压喷液因素的影响

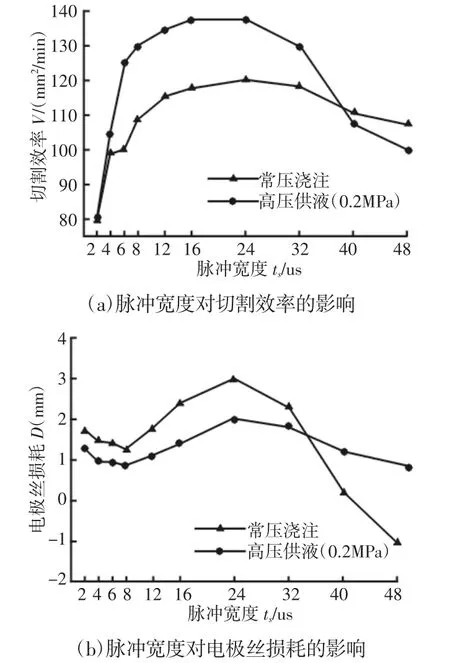

在相同参数条件下,对NdFeB材料进行了常压浇注与高压喷液切割对比试验,如图2所示。试验发现,当喷液压力为0.2MPa时,切割速度为 149.01mm2/min,电极丝损耗为(1~1.5)μm(104mm2切割量),较常压浇注方式(0MPa)切割效率提高了35.46%,丝损降低了18.75%。当喷液压力小于0.2MPa时,随着喷液压力的减小,切割效率迅速降低,丝损略有增大。当喷液压力大于0.2MPa时,随着喷液压力的增大,切割效率略有下降,丝损明显增大。分析认为,由于极间工作液进入量与工作液的流速和喷液的初始压强有关,采用贴附式喷液,能够使喷嘴贴附在工件表面(无喷液间隙),大大减少压力损失和工作液的溅射,消除工作液的泡沫化,增加极间工作液的进入量和流量,从而改善极间加工条件,提高材料切割效率,降低电极丝丝损。但当喷液压力大于0.2MPa时,上下喷射流相互干扰,电极丝振动加剧,极间放电加工不稳定,导致切割效率降低,丝损加剧。

图2 高压喷液对切割效率和丝损的影响(ts=24μs,ti/ts=6,Ip=25A)Fig.2 Effect of High Pressure Feed on Cutting Efficiency and Wire Loss

3.2 电参数因素的影响

烧结NdFeB永磁材料由Nd2Fe14B主相、富Nd相、富B相以及稀土氧化物组成,它们的热物理性能存在较大差异,导致该材料的电火花去除方式比较复杂。

NdFeB材料的电火花蚀除机理模型,如图3所示。单脉冲持续放电时,等离子放电通道内迅速气化的金属蒸气会沿着放电通道压力较小的方向喷爆抛出,由此产生很大的反向冲击力,将蚀除坑中部分熔融液态的金属溅出,在蚀除坑周围形成辐射状的再凝固熔滴[3-4]。这表明熔融、气化抛出为线切割放电蚀除材料的主要去除方式。当脉冲能量增强后,会在蚀除坑上加载一个压痕载荷(放电结束后载荷卸载),由点接触模型的应力场分布可知,在放电凹坑周围(13~19)°的范围内存在拉应力。在每个放电周期内,如果该处的拉应力超过材料的抗拉强度,裂纹将会在这里成核,并沿主相晶粒晶界扩展形成巴氏裂纹(Plamqvist Crack)[4]。当蚀除坑内、外压力重新处于平衡时,未能抛出的熔融金属便会被工作液迅速冷却,形成(10~20)μm厚熔化再凝固层(重铸层)。由于熔池金属的凝固收缩作用,会在重铸层产生放射状的微裂纹,如图4(a)所示。

图3 NdFeB电火花蚀除机理模型Fig.3 NdFeB Spark Erosion Mechanism Model

在烧结钕铁硼材料主晶相界面上分布的富Nd相大多呈颗粒状或薄片状,在大脉宽、大峰值电流放电条件下,熔池内的表层主相晶粒(熔点1185°C)未被整体熔化,而位于晶间的富Nd相(熔点650°C)已经达到熔点而被过量去除,促进了微裂纹的沿晶扩展[3-6]。在持续的脉冲放电过程中,彼此相邻的蚀除坑周围的微裂纹连接在一起,形成封闭裂纹,主相晶粒就会以微破碎的形式脱离工件表面。在小脉宽、小峰值电流放电条件下,主相(Nd2Fe14B)晶粒会以整体脱落的形式从基体材料去除,如图4(b)所示。脉冲宽度对NdFeB材料加工的影响,如图5所示。

图4 NdFeB材料WEDM加工表面SEM图Fig.4 Surface SEM Diagram of NdFeB Material Processed by WEDM

图5 脉冲宽度对NdFeB材料加工的影响Fig.5 Effect of Pulse Width on NdFeB Material Processing

由图5(a)可知,在小脉宽放电条件下(脉宽小于4μs),常压浇注与高压喷液两种不同供液方式下的切割效率随脉宽的增大趋势基本一致;但当脉宽达到4μs后,常压浇注方式的切割效率增幅较高压喷液方式明显减缓;当脉宽达到24μs后,高压喷液方式的切割效率开始降低,且降幅较常压浇注方式明显;尤其在脉宽达到40μs后,高压喷液方式的切割效率已低于常压浇注方式。分析认为,脉宽较小时,由于蚀除产物少,极间喷液充足,切割效率提高空间较大,增幅明显大于其他阶段;此外,该阶段除了熔化与气化抛出去除外,主相晶粒的整体脱落变得明显,大大提高了材料的切割效率。随着脉宽进一步增大,强大的放电热量将造成工作液在极间瞬时大量汽化,蚀除产物增多,此时极间冷却及消电离状况的优劣则转为制约切割效率提高的主要因素[7-10],而采用高压喷液方式,提高了极间工作液的进入量,加速了蚀除产物排除,改善了极间状况。脉宽达到24μs时,切割效率接近140μm/min,较常压浇注切割方式提高了近20%。当脉宽达到32μs以后,材料的蚀除壳体粒子尺寸变大,且微破碎去除方式变的明显,极易造成极间工作液的紊流,引起极间二次放电或短路,导致切割效率迅速降低。

由图5(b)可知,在其他参数不变的情况下,当脉宽小于8μs时,随着脉宽的增大,两种供液方式下的丝损都略有下降;当脉宽大于8μs时,随着脉宽的增大,极间排屑条件变差,热量不能及时排出,丝损加剧;当脉宽达到24μs以后,随着脉宽的增大,丝损反而变小。分析认为,这是由于阳极壁面粘附大量电蚀粒子,极间间隙减小,排屑困难;同时,形成的空壳粒子体积逐渐增大,如图6所示。当直径大于10μm(放电间隙)时,极间大量除粒子已无法有效排屑,致使极间放电条件进一步恶化,产生的热量不能及时传出,导致电极丝表面局部过热,液体保护膜高温分解,大量的工作介质碳化、结块并粘附在电极丝表面,引起电极丝表面脆化,丝径不均匀变细,导致测量数据不能反映丝损实际情况[1-3]。

图6 NdFeB材料WEDM加工蚀除粒子Fig.6 WEDM Processes for the Removal of Particles

通过NdFeB材料的电火花线切割研究发现,放电蚀除粒子的形状与大小,在很大程度上与蚀除方式有关[3-6]。实际切割加工中可通过改变电参数来调节气化与蒸发、熔化再凝固、整体颗粒脱落以及微破碎等蚀除方式所占的比例,来改善极间供液条件,提高材料切割效率,降低电极丝丝损。

4 结论

(1)在NdFeB材料电火花线切割试验中,发现电参数和冲液条件是影响切割效率和丝损的主要因素。采用贴附式高压喷液方式,在小脉宽、大峰值电流、高电压的加工条件下,切割效率可达149.01mm2/min,电极丝损耗仅为(1~1.5)μm(切割量104mm2);较常压浇注方式切割效率提高了35.46%,电极丝丝损降低了18.75%。(2)在大峰值电流、小脉间和高速运丝的条件下,选择0.2MPa的喷液压力和24μs的脉冲宽度,可以有效调节气化与蒸发、熔化再凝固、整体颗粒脱落以及微破碎等四种蚀除方式所占的比例,达到高效低损的切割目的。