电站锅炉受热面管内壁腐蚀缺陷检测技术研究

朱国斌,贾少威,王警卫,江野,刘文生,王东

(中国大唐集团科学技术研究院有限公司华中分公司,郑州 450000)

0 引言

电站锅炉本体中的省煤器管、水冷壁管、过热器管、再热器管简称受热面四管,是电站锅炉的重要组成部件,主要承担着加热给水,蒸发给水和加热蒸汽的重要任务。发电机组正常运行过程中,受热面四管一旦出现泄漏,将导致机组非计划性停机抢修,给发电企业带来重大经济损失[1]。

锅炉受热面钢管内壁腐蚀缺陷是引起泄漏的主要原因之一,据现场统计,钢管内壁腐蚀缺陷[2]主要有点状氢腐蚀、垢下腐蚀及停炉处理不当产生的腐蚀。

现阶段,检测受热面钢管缺陷的方法主要有超声波测厚、超声波探伤、磁饱和涡流法、漏磁涡流法和远场涡流法等。超声波测厚和超声波探伤法对钢管表面光洁度有较高的要求,检测前需对钢管表面进行打磨,检测效率较低;磁饱和涡流法对受热面钢管采取穿过式方法进行检测,但不适宜检测在役锅炉受热面管;漏磁涡流法存在剩磁问题,对恢复运行后的系统安全性能会造成不良影响,并且操作使用过程需要施加强磁场,不适于高空作业和大面积扫查检测;远场涡流法的探头体积庞大,较笨重,工作效率低且强度大,也不适于高空作业和大面积扫查检测[3]。

本文以火电厂在役锅炉受热面管为研究对象,针对目前受热面管检测方法中存在的缺陷漏检率较高、工作效率低的问题,研制了锅炉受热面管检测专用阵列低频涡流探头,以实现火电厂在役锅炉受热面管的无损检测。

1 阵列低频涡流检测技术

1.1 阵列低频涡流检测技术原理

阵列低频涡流检测技术采用了电磁和电涡流复合的双机理系统,检测缺陷对磁通和涡流场的扰动会使空间散射的漏磁通出现非对称分布,激励线圈和检测线圈之间不再是简单的相互垂直的电磁场传递方式。该技术采用平均分布于锅炉受热面管上的阵列式接收传感器线圈进行检测,激励线圈在极低的频率(≤10 Hz)下激发产生交变电磁场并穿透被测材料,从其一侧传导到另一侧。在没有壁厚减薄和缺陷的地方,电磁场的信号强度变化平滑,当探头移动到有壁厚减薄和缺陷的地方时,可以检测到一个更强的电磁场信号,信号放大后经模数转换成数字信号送入控制器,并在显示器上显示,即可获得反映管道缺陷的图形。

1.2 阵列低频涡流检测探头

经过研究,中国大唐集团科学技术研究院有限公司华中分公司设计了一种马鞍形多重高磁导率铁淦氧磁芯屏蔽低频阵列扫查探头。探头设计中,采用静磁屏蔽技术消除空间散射漏磁通的干扰,即利用磁路分流原理对低频电磁场进行屏蔽。

用磁路的概念可以解释静磁屏蔽的原理。将铁磁材料放在图1所示的回路中,在外磁场中,绝大部分磁场集中在铁磁回路中,可以把铁磁材料与空腔中的空气作为并联磁路来分析。因为铁磁材料的磁导率比空气的磁导率要大几千倍,所以空腔的磁阻比铁磁材料的磁阻大得多,外磁场磁感应线的绝大部分将沿着铁磁材料壁内通过,即均匀磁聚焦,而进入空腔的磁通量极少。被铁磁材料屏蔽的空腔基本没有外磁场,从而达到静磁屏蔽的目的。

图1 磁屏蔽原理

图2 阵列低频涡流探头示意

马鞍形扫查探头壳体为中空结构,壳体的底板截面呈上凸的弧形,底板的两侧设置有导向胶轮。壳体内,在底板上沿同一径向截面周向均布8个检测线圈,检测线圈的外部套装有用于消除空间散射漏磁通的磁罐,磁罐外侧的壳体内设置有励磁线圈,励磁线圈与检测线圈之间设置有用于聚焦磁路的屏蔽线圈。壳体内设置有放大器,壳体外部设置有探头插座,每个检测线圈输出端分别与放大器的输入端相连,放大器的输出端和励磁线圈的输入端均与探头插座相连,探头形状如图2所示。

探头底板的弧度为2π/3,均匀布置了8个检测线圈,每个检测线圈检测灵敏度均相同,8个检测线圈沿底板的圆周方向可有效覆盖被检受热面管125°的圆周面积,并通过覆盖检测线圈的磁罐进行磁屏蔽。铁淦氧具有高磁导率,利用磁路分流原理对低频电磁场进行屏蔽,消除空间散射的漏磁通的干扰,提高了缺陷分辨力。检测过程中,8个检测线圈均可独立成像且检测灵敏度始终保持一致,避免了缺陷漏检。

探头有4个导向胶轮,分别两两设置在壳体底板的两侧,导向胶轮的底部伸出壳体的下端面,且均向下、向内倾斜设置,可与待测钢管的管壁完全贴合,也可增加伸缩调节的功能,便于提高系统稳定性。

探头壳体上设置有与探头插座相连的冻结调零开关,当仪器出现异常信号时,冻结调零开关可以锁定屏幕图像,以便进一步观察判定。以往操作仪器时需先搁置探头,然后再按下仪器冻结开关,由于仪器相移扫描曲线是随时间滚动的,因而将产生时间差,难以及时捕捉到检测信号;另外,扫查检测过程中现场会出现各种干扰,导致基线偏离零点,需及时调整归零。将仪器调零开关前置,在低频阵列扫查探头外壳上设置调零开关,调零操作便得心应手。

为保证使用效果,壳体一端设置有用于同步记录检测数据的编码器,编码器安装在壳体的尾部并安装扭簧,利用扭簧弹力压紧,确保壳体行走过程中始终与待测钢管的管壁接触,以实时采集阵列扫查探头轴向扫查的距离,同步记录检测数据,便于数据的后期处理、存档。

1.3 阵列低频涡流检测系统

低频振荡器经计算机控制激励线圈,所产生的磁通覆盖了8个接收线圈。若被测管在探头的有效区域内完好无损,空间散射的漏磁通均衡对称,各检测线圈输出为零。当探头扫查检测到被测管上的垢下腐蚀等缺陷时,缺陷对磁通和涡流场的扰动使漏磁通出现非对称分布,缺陷上的各检测线圈产生失衡信号,即检测信号。

探头的检测信号经前置低噪放大器放大后,再经滤波和自动数字式电子平衡处理,滤波器和自动平衡的时间常数均可由计算机设置。滤波和平衡后的缺陷信号进入可调相位放大器放大,然后经模数转换成数字信号送入计算机,再由专用软件对数字信号进行特殊处理,如图3所示。

图3 阵列低频涡流检测系统

为形象描绘缺陷的形状、大小,软件特别设计了三维C扫描绘图功能,在有效扫描区内,各相位-时间(P-T)扫描曲线可以合成三维C扫描立体图像,如图4所示。

1.4 受热面内壁腐蚀缺陷评定过程

(1)确定判废标准并进行标定。判废标准为DL/T 939—2016《火力发电厂锅炉受热面管监督技术导则》中的规定:水冷壁、省煤器、低温段过热器和再热器管,壁厚减薄量不宜超过设计壁厚的30%。对于高温段过热器管,壁厚减薄量不应超过设计壁厚的20%[4]。设计制作轴向和周向人工缺陷对比样管,样管的最小人工缺陷槽深度均取管壁的20%,并对人工缺陷信号进行标定,大于最小人工缺陷槽深度的缺陷信号判定为不合格钢管。

(2)缺陷定位。确认存储缺陷的具体位置,可以选择外触发,即探头上编码器的脉冲信号触发。此时P-T扫描曲线与低频探头扫查检测同步,探头向前扫查检测,P-T扫描曲线同步向前滚动显示,屏幕上同时显示探头扫查检测走过的距离。当遇到疑义需要复查时,探头往回扫查检测,则屏幕上实时擦除与探头后退走过的距离相等的P-T扫描曲线,从而确定缺陷的轴向距离。

阵列低频涡流探头中的各检测线圈等间距均匀布置,均可独立工作,并与显示屏上的P-T扫描曲线一一对应。实施检测时,探头附着于管壁,当探头经过有缺陷的管壁时,阵列检测线圈中的相应线圈就会切割漏到管壁外的磁力线而感应出一个最大的电压信号,该线圈的阻抗也会发生变化并呈现在P-T扫描曲线上,从而确定缺陷的周向位置,并对周向或轴向缺陷进行记录。

图4 三维C扫描立体图像

(3)缺陷复核。将定位的缺陷表面清除干净,涂上耦合剂,用超声波测厚仪复测,检测结果应与阵列低频涡流法一致,否则需要重新对检测系统进行标定后复检。

(4)每隔2 h用灵敏度对比试管校验1次,若灵敏度对比试管上人工缺陷难以辨别,则之前检测无效。

2 锅炉受热面钢管检测研究

2.1 阵列低频涡流检测实验室研究

为保证缺陷深度为管壁20%的缺陷具有较高的检出能力,设计制作了轴向和周向人工缺陷对比样管,样管的最小人工缺陷槽深度均取样管壁厚的20%,调整检测参数,确保此类缺陷在阵列低频涡流检测中具有较高的缺陷分辨力,达到现场检测目的。实施现场检测时,以缺陷信号幅度大于壁厚20%的人工缺陷幅度为判废标准,通过合理更换不合格受热面管,避免锅炉运行中受热面管因壁厚减薄而发生胀粗或泄漏事故。

2.1.1 阵列低频涡流轴向检测研究

图5 阵列低频涡流检测验证试管

图7 阵列低频涡流检测轴向灵敏度验证P-T曲线

采用电厂ø60 mm×5 mm的备用圆管,轴向加工4个不同深度的人工缺陷,在圆管上扫查检测,研究阵列低频涡流检测的轴向灵敏度。备用圆管总长800 mm,从端部沿轴向方向加工3个直径为6 mm,深1.00,2.50,3.75,5.00 mm的人工盲孔及1 个直径为6 mm的通孔,各孔之间的距离为120 mm,如图5所示。

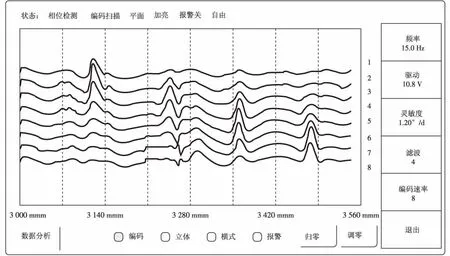

用阵列涡流探头沿着试管轴向进行扫查,得到的P-T曲线如图6所示。

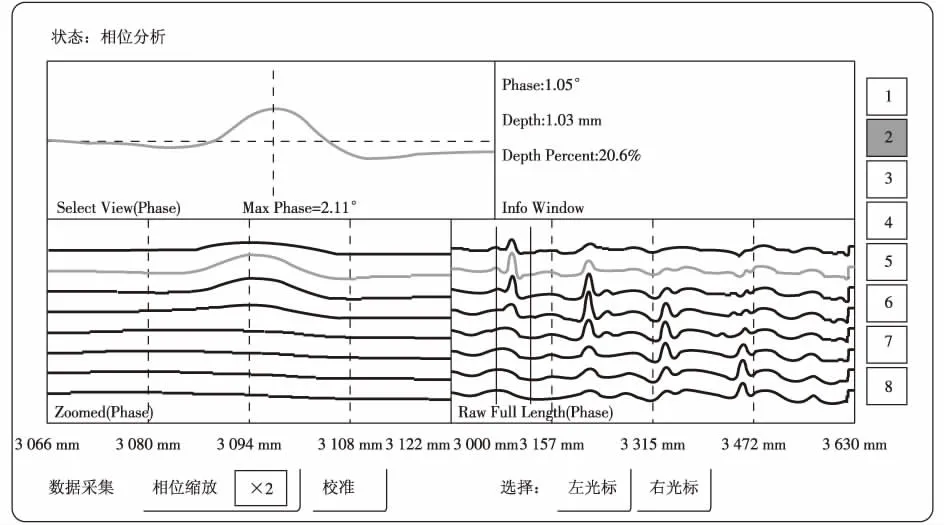

对P-T曲线进行数据分析,截取人工缺陷信号进行展宽、放大,分别计算其相位偏差值、缺陷的深度以及缺陷深度占管壁厚度的百分比,检验结果如图7所示。

将上述检测数据进行统计后得到表1,从表中数据可见:缺陷深度>壁厚的20%时,测量数据与缺陷实际深度相差无几,误差可以忽略不计;缺陷深度≤壁厚的20%时,测量数据偏大了4%,但误差仍然小于5%:因此,不影响检测判废。

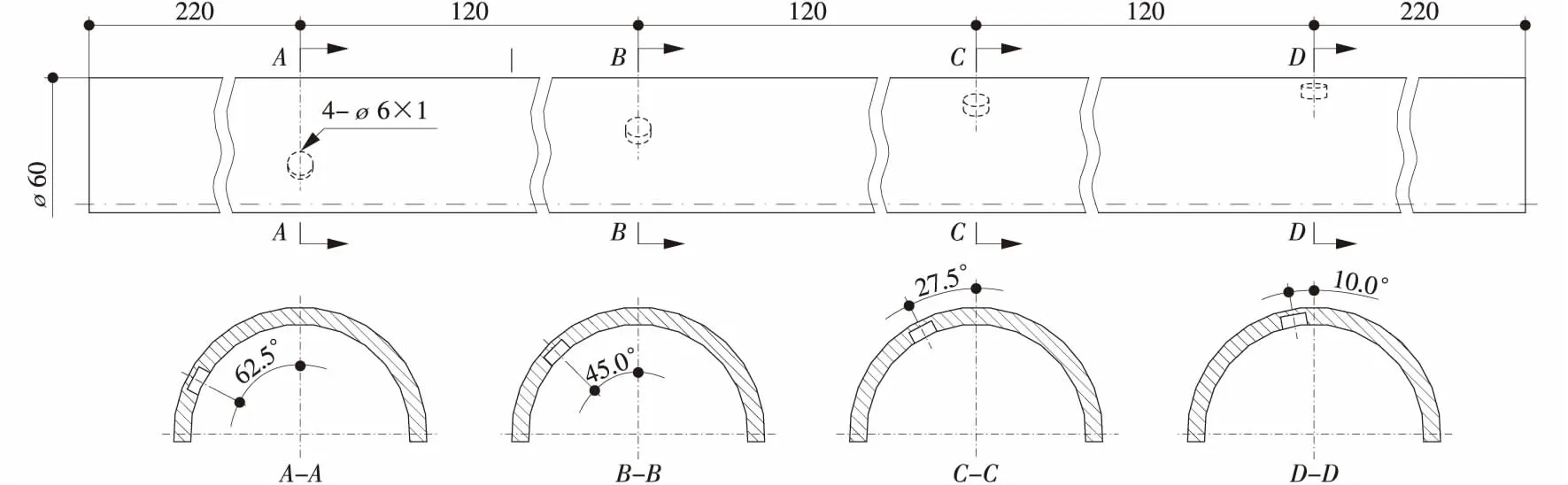

2.1.2 阵列低频涡流周向检测研究

图6 轴向灵敏度对比试样P-T曲线

表1 对比试样人工缺陷检测信号数据统计

图8 阵列低频涡流检测验证试管

图10 阵列低频涡流检测周向灵敏度验证P-T曲线

采用电厂ø60 mm×5 mm的备用圆管加工4个同深度人工缺陷,在圆管上扫查检测,研究阵列低频涡流检测的周向灵敏度。备用圆管总长800 mm,从端部沿周向加工4个同深度人工盲孔(另一侧由于镜像关系,检测效果一样),盲孔孔径为ø6 mm,深1.0 mm,偏转角度分别为10.0°,27.5°,45.0°,62.5°,盲孔之间的距离为120 mm,如图8所示。

用阵列涡流探头沿着试管周向进行扫查,得到P-T曲线,如图9所示。

图9 周向灵敏度对比试样P-T曲线

对P-T曲线进行数据分析,截取人工缺陷信号进行展宽、放大,分别计算显示其相位偏差值,缺陷深度以及缺陷深度占管壁厚度的百分比,检验结果如图10所示。

从图10可以看出,不同方位的同等体积损失的人工缺陷,其P-T曲线的幅度基本一致。由此可见,采用阵列低频涡流检测探头进行现场检测时,可确保探头覆盖的管壁下各检测线圈具有相同的检测灵敏度,降低缺陷漏检率。

2.2 锅炉受热面管阵列低频涡流现场检测

对某火电厂WGZ-410/9.8-16锅炉水冷壁内腐蚀坑进行现场检测。水冷壁为膜式,规格为ø60 mm×5 mm,材质为20G。对水冷壁管进行阵列低频涡流检测,检测频率为18 Hz,当出现管壁腐蚀缺陷时,信号相位向上偏移,腐蚀越深偏移量越大。

扫描到缺陷后,配合超声波测厚的方法进行缺陷复核,以获取准确的管壁腐蚀深度值。检查全炉膛1200m2水冷壁管后,共发现420处缺陷,管壁厚度测量值为1.9~5.0mm。

随后,对扫查到的缺陷部位进行割管观察,发现在探伤检测缺陷处管内壁向火侧均存在溃疡状腐蚀坑缺陷(如图11所示),表明采取阵列低频涡流方法检测管内壁腐蚀缺陷具有相当高的准确性。

图11 阵列低频涡流探伤检测出的管内壁腐蚀缺陷

3 结束语

采用阵列低频涡流检测在役受热面管内壁缺陷时,信号幅度随着缺陷深度的增加而增加,缺陷深度为壁厚的20%时也具有较高的检测灵敏度;各个阵列检测探头周向灵敏度一致,检测准确度高、速度快、省时省工且易于实施,可以有效实现锅炉受热面钢管内壁腐蚀缺陷实现的无损检测。