高温再热器改造及其存在问题处理

侯生存,曹维,吴跃刚,曹利

(华能巢湖发电有限责任公司,合肥 238015)

0 引言

某电厂2×600 MW超临界燃煤发电机组,高温再热器炉内前部管屏靠顶棚的倒U型弯处经锅炉长期运行后,造成焊缝脱焊和管子本材拉裂,影响机组安全运行。高温再热器管屏出口侧由于异种钢焊缝设置于靠近顶棚的炉膛内部,管子的摆动等产生的弯曲应力和高温烟气的影响会引起此异种钢焊缝早期失效。按照锅炉厂家建议,进行了高温再热器倒U型弯和异种钢移位改造,改造后运行3年,在停机例检过程中发现再热器出口集箱管座出现裂纹,经过挖补焊法,彻底解决了高温再热器出口小集箱裂纹问题[1]。

1 锅炉概况

该机组锅炉为哈尔滨锅炉厂有限责任公司与三井巴布科克公司合作设计、制造的HG-1900/25.4-YM7型600 MW超临界变压运行直流锅炉,锅炉形式为一次再热、单炉膛、前后墙对冲燃烧方式,采用烟气挡板调节再热汽温、固态排渣、平衡通风、全钢构架、露天布置、全悬吊结构Π型炉[2]。

锅炉再热器系统分为低温再热器和高温再热器2段,高温再热器布置于水平烟道内,与立式低温再热器直接连接,逆顺混合换热布置。高温再热器沿炉宽排列95屏,横向节距为230 mm,每片管组采用10根管,且分为前部管屏和后部管屏各95屏,采用梳形定位板方式分别固定管排[3]。

高温再热器炉内前部管屏靠顶棚的倒U型弯处原设计吊挂板材质为1Cr18Ni9Ti,而管子材质为SA-213T91,2种材质焊接在一起。其高温再热器管屏出口侧在距顶棚过热器50 mm的位置设计有TP347H和T91异种钢焊口(每排6根,共95排,共570根)[4]。

2 改造方案

2.1 前部管屏倒U型弯改造

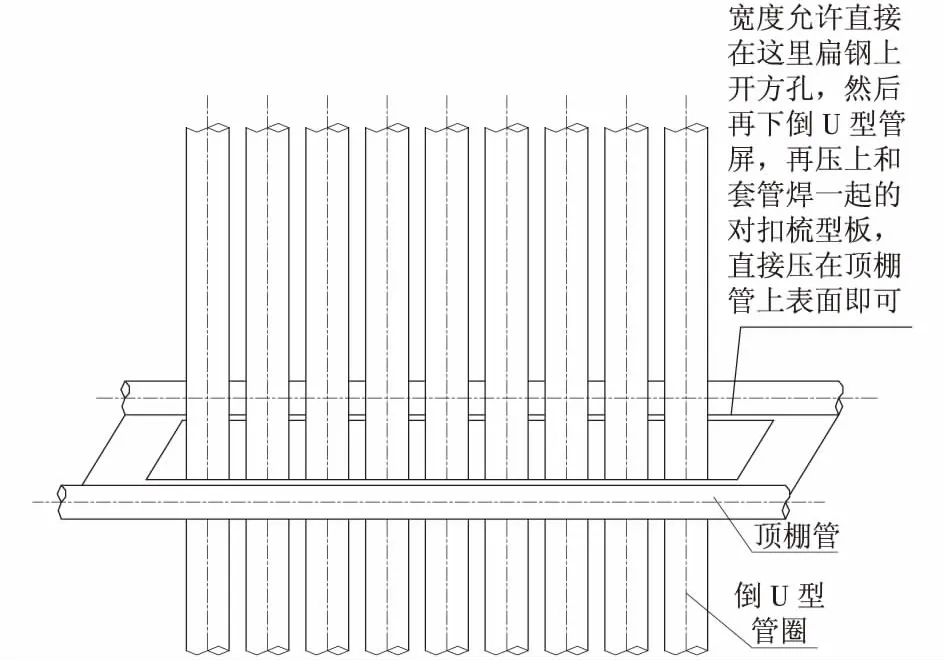

将高温再热器前部管屏倒U型管圈整体重新制造、加长并替换原管圈,更换后管圈顶部整体提升1.25 m,将所有弯管部分以及吊挂固定装置提升至顶棚管上部的包厢内,避免了上述易出现问题的区段暴露在炉膛顶部高温区域环境之下。更换的所有管圈管子规格分别为ø 51×4.5和ø51×6(外数第8,9,10弯头部分),材质为SA-213T91保持不变,如图1所示。

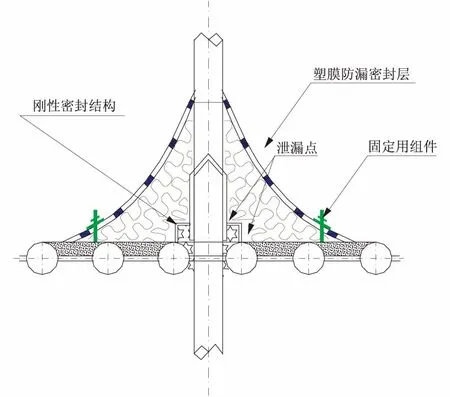

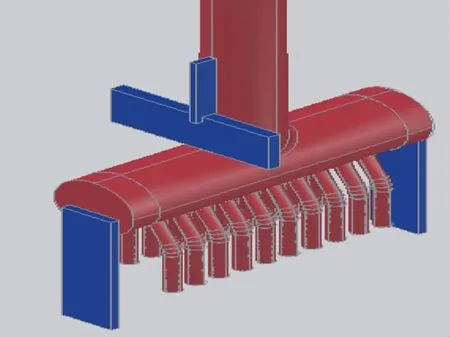

图1 高温再热器前部管屏倒U型弯改造

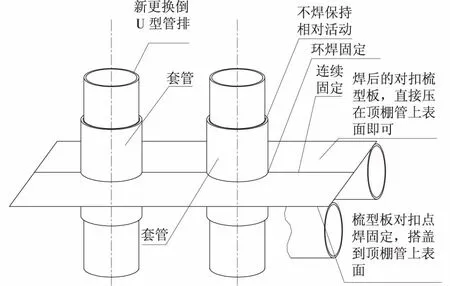

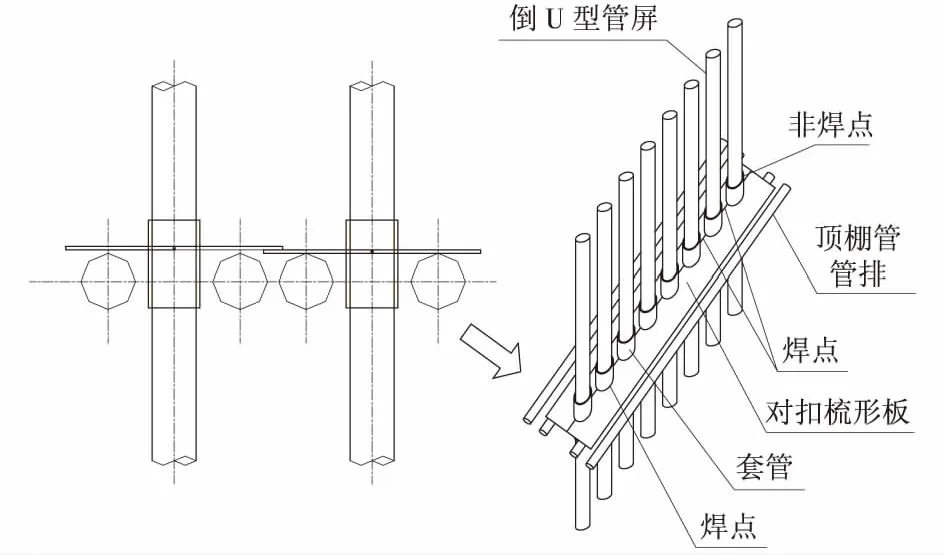

每个倒U型管圈与顶棚相交部位增加20个套管,规格ø60×4.5,材质1Cr18Ni9Ti,长度80 mm。套管只与梳形板焊接,与倒U型管圈保持一定间隙,安装前套管两端需进行边缘打磨光滑,圆滑过渡,以避免管屏的各个再热器管子与顶棚管鳍片的机械摩擦、损坏。套管在管屏对接前即套在管子上,并最后与梳形板焊接,如图2、图3、图4所示。

图2 倒U型管与顶棚相交

图3 倒U型管圈增加套管示意

图4 倒U型管增加套管后与顶棚焊接

将倒U型管圈外数第1至第8圈的原定位筋焊接连接方式,现更改为连环抱箍连接方式,再与炉外吊挂耳板焊接固定,使管屏重量直接由上部的吊挂装置承担。倒U型管圈外数第9,10圈为保持原有的两侧定位筋连接方式不变。

吊挂耳板、吊挂钢板、吊挂板将重新制作,并上移1.36 m。吊挂耳板规格为600×300×16 mm不变,材质更换为12Cr18Ni9防止顶棚漏灰,采取柔性密封形式对穿顶棚相交处进行密封,如图5所示。

图5 顶棚柔性密封

2.2 后部管屏异种钢焊口位移改造

后部管屏将异种钢焊口位移至炉顶大包内,需要将原有焊口部分管段进行更换,更换的管段规格为51×4.5 mm,材质为TP347H。每根管段长1.3 m,每排管屏更换管段6根,共95排,总计570根。管段更换时,下部焊口为TP347H同种材质对接焊,上部焊口为T91与TP347H异种材质对接焊,并且焊口与原焊口位置有一定距离上移,新的异种钢焊口距离顶棚管中心线的距离为250 mm距离高温再热器出口小集箱中心线的距离为435 mm,新的TP347H焊口距离顶棚中心管1 050 mm,如图6所示。

管段更换的施工方案为,将管屏与套管相接部分现场进行打磨,将管屏与套管分离,并按画线区域将需要替换的管段拆除,保留并修磨好原有的套管。按技术要求将保留的管屏上下管端加工坡口。将新加工的管段穿过留用的套管,调整就位后分别进行下部焊口和上部焊口的安装焊接及其他恢复性安装工作。

3 改造效果

改造后运行3年多未发生倒U型弯管材拉裂和异种钢焊缝引起的爆管事故,解决了倒U型弯管材拉裂和异种钢焊缝失效问题。

4 存在问题及解决对策

图6 后部管屏异种钢焊口移位示意

异种钢焊缝提高至大包运行3年以后,临停检查发现本次改造后由于应力作用在高温再热器出口小集箱管座出现裂纹,裂纹为环向,发生裂纹的管座焊缝基本上位于集箱第1或第2根管,裂纹如图7所示。

图7 高温再热器出口管座裂纹

4.1 高温再热器出口小集箱管座出现裂纹的原因

(1)高温再热器出口小集箱管座为非加强型焊接接头,设计存在缺陷。

(2)对高温再热器异种钢焊口改造以后,由于异种钢焊口移到大包内部。两种管材的热膨胀系数差别较大,TP347H的热膨胀系数为18.6×10-6/℃,而T91管材的热膨胀系数为12.6×10-6/℃,机组启停和调峰时负荷变化,引起应力重新分配,增加了一部分附加膨胀量。

(3)根据悬臂梁原理,在基座上产生的应力σw=3EΔLd/2h2,式中:E为弹性模数,206 GPa;d为管子外径,51 mm,h为顶棚中心线至高温再热器出口小集箱中心线的距离,685 mm;ΔL为顶棚处管子相对移动距离,29 mm。通过计算在基座上产生的应力为974 MPa。

(4)角焊缝受力要比对接焊缝复杂多,同等受力状态下,失效几率要大于对接焊缝。

(5)小集箱管座角焊缝偏向集箱侧,小管侧焊角高度不足,同时焊缝边缘夹角过小,应力集中现象明显,加上焊缝热影响区又是焊缝最薄弱环节,故容易发生开裂。

(6)在管排异种钢接头上移时,可能因检修工艺和方案等原因,改变了小集箱、连接管及汇集集箱这一系统原受力状态。

(7)小集箱及连接管的支吊架不在小集箱中心线上,改造施工可能导致支吊架松动、移位等原因,使小集箱受到附加力的作用,也是影响的一个方面。

(8)炉前侧支撑板在异种焊缝移位施工中割除,完工后恢复,可能影响了其与顶棚管之间的间距,导致小集箱在膨胀或收缩时受力改变。

(9)小集箱管座设计规格为ø51×4 mm,强度不足。如图8所示。

图8 高再出口小集箱

4.2 解决措施

按照悬臂梁原理,降低应力最基本的方法是升高顶棚中心线至高温再热器出口小集箱中心线的距离h,即抬高集箱方法,但是此方法工作量大,费用高,劳动周期长,处理焊口多,会引起其他焊口出现问题。经过综合考虑,最终采用的解决方案如下。

(1)对小集箱角焊缝适当进行补强,并修磨焊缝边缘,尤其是炉前第1根,将小集箱管座更改为加强管座。

(2)调节小集箱及连接管道的支吊架,减少小集箱管座角焊缝的受力。

(3)调节小集箱前后支撑板与顶棚管间距离。

(4)炉前侧管排与顶棚管套管切除整个密封板焊缝,使管子可以相对自由膨胀。

经过以上处理以后,运行一年未见裂纹,说明以上方案可以解决由于异种钢焊口移位引起的集箱管座裂纹。

5 结束语

HG-1900/25.4-YM7型600 MW超临界变压运行直流锅炉,高温再热器前部倒U型弯原设计在炉内由于倒U型弯处原设计吊挂板材质为1Cr18Ni9Ti,而管子材质为SA-213T91 2种材质焊接在一起。锅炉长期运行后,造成焊缝脱焊和管子本材拉裂,影响机组安全运行,建议将此倒U型弯移到大包厢内,高温再热器管屏出口侧在距顶棚过热器30 mm左右的位置设计有TP347H和T91异种钢焊口,锅炉运行中,由于异种钢焊缝设置于靠近顶棚的炉膛内部,管子的摆动等产生的弯曲应力和高温烟气的影响会引起此异种钢焊缝早期失效,建议将此异种钢焊口移到大包内。在进行上述2项改造时建议同时对高温再热器出口小集箱同时进行补强并更改为加强管座,否则容易出现管座裂纹。