汽车电机爪极去毛刺机的研究与设计

郑 蓬,邹凤楼

(浙江科技学院 机械与能源工程学院,杭州 310023)

随着装备质量、精度的提升,对避免零件毛刺给机械设备带来各种问题的要求也越来越高,毛刺的存在不仅会影响机械设备的组装和运行,同时还会加快零部件表面的磨损速度,严重时甚至会损坏机械设备[1-3]。为了能够有效地解决毛刺带来的问题,许多国家专门成立了毛刺技术研究组织,以期从根本上解决毛刺给人们带来的困扰[4-7]。针对不同零件上毛刺的生成机理及去除方法,市场上出现了不同种类的去毛刺设备,如齿轮去毛刺机、刀具去毛刺机、汽车铝合金车轮去毛刺机等[8-11],然而汽车电机爪极去毛刺设备却没有出现,由此可见对汽车电机爪极去毛刺的研究相对较少。目前,大部分汽车电机爪极制造商仍采用传统手工方式去除汽车电机爪极经机械加工后产生的毛刺,由于汽车电机爪极为大批量生产,而采用手工去毛刺方式会出现以下问题:一是手工打磨下的微小铁屑颗粒会在人工操作四周形成环境污染区,对长时间处于该环境中的人员造成伤害[12];二是不仅费时费力,而且也很难满足企业对去毛刺的一致性和质量稳定性要求。对此,本文基于三维软件Solidworks设计了一款汽车电机爪极去毛刺机,并利用计算机技术对其关键部位进行应力分析。

1 汽车电机爪极去毛刺机工作流程及结构设计

图1 汽车电机爪极Fig.1 car motor claw pole

汽车电机爪极如图1所示,箭头所指为爪极爪指顶端经机械加工后由于刀具作用而产生的毛刺边。该毛刺在爪极圆周方向上呈均匀分布,且毛刺多为凸起状。

汽车电机爪极去毛刺机要完全去除爪极爪指顶端的毛刺,其工作流程如下:首先打开门将爪极放入定位旋转机构的工作位置,并且利用爪极压紧机构把爪极压紧[13],以防止其在高速旋转的情况下飞出;然后去毛刺的毛刷在上下升降机构的驱动下,下移清除爪极上的毛刺;最后开门将去除完毛刺的爪极放入收集装置内。

基于汽车电机爪极去毛刺机工作流程,我们设计了一款独立的去毛刺机,其去除爪极顶端毛刺机构由定位旋转机构、压紧机构、升降机构、去毛刺机构组成。将各子机构的功能有机合成,并进行合理结构设计后得到如图2所示的整机结构。为了更清晰地展现出汽车电机爪极去毛刺机各部件的结构及分布情况,我们对门框架进行隐藏,隐去机罩后,去除爪极顶端毛刺的机构内部结构如图3所示。

图2 汽车电机爪极去毛刺机整机结构Fig.2 Whole structure of car motor claw pole deburring machine

1—爪极收集装置;2—定位旋转机构;3—压紧机构; 4—升降机构;5—去毛刺机构;6—底架。 图3 汽车电机爪极去毛刺机内部结构Fig.3 Internal structure of car motor claw pole deburring machine

2 升降电机的确定

图4 升降机构受力简图Fig.4 Force diagram of lifting mechanism

升降电机为升降机构中的动力源,通过滚珠丝杠副驱动十字形座板上下移动,从而实现对去毛刺的毛刷进行升降,可见其在升降机构中及整个汽车电机爪极去毛刺机中都起着非常重要的作用,故对其单独说明。由于实际工作需要电机传送速度可调控,且被传送的对象需要传送到较精准的位置,因此升降电机选用伺服电机[14]。根据实际传动情况做出升降机构受力简图(图4)。

根据图4列出求解滚珠丝杠的预负载F0及总负载转矩TL的方程组:

(1)

式(1)中:F为运行方向负载,N;F0为滚珠丝杠的预负载,N;M为工作台及工作物的总质量,25 kg;FA为外力,0 N;g为重力加速度,9.8 m/s2;θ为滚珠丝杠的倾角,90°。

(2)

式(2)中:μ为预压螺母的内部摩擦系数,0.3;PB为滚珠丝杠的导程,5 mm;η为滚珠丝杠的效率,0.9;ns为安全系数,2。

求解方程组(1)~(2),得滚珠丝杠的预负载:F0=83.33 N,总负载转矩TL=0.188 N·m。综上计算,选取型号为SGMAV-C2A的伺服电机,其基本参数为额定功率150 W,额定转矩0.477 N,额定电流1.3 A,额定转速3 000 r/min,额定电压200 V。

3 基于ANSYS的十字形座板有限元力学模型的建立

图5 十字形座板网格划分结果Fig.5 Gridding results of cross-shaped seat plate

在整个汽车电机爪极去毛刺机中发生较大形变和应力集中的是去毛刺机构的十字形座板,故对其进行形变分析及强度校核[15]。在使用两个轴承的情况下,初选十字形座板总厚度为30 mm;结合毛刺机整体结构实际使用情况,并遵循节省材料的原则,初选其总长度为325 mm,总宽度为270 mm。对十字形座板配置A6061铝合金材料,该材料弹性模量6.9×1010N/m2,泊松比0.33,摩擦因数0.3,抗剪模量2.6×1010N/m2,屈服强度55.15 MPa。

3.1 模型网格的划分

图6 施加载荷及边界条件Fig.6 Applied loading and boundary conditions

将十字形座板模型导入ANSYS软件后,考虑到十字形座板的几何形状,在有限元模型化时采用三维实体单元。根据力学分析,在4个M8的螺纹孔周围是受力较大部位,故划分得较密,且在靠近边界约束点的位置是应力集中部位,是十字形座板危险点,故划分密集,而在其他部位划分得疏一些。定义材料属性中弹性模量EX=6.9×1010N·m2,泊松比PR=0.33,摩擦因数MU=0.3。网格划分结果如图5所示,该模型网格划分的雅可比点为4点,单元大小为5.675 3 mm,公差为0.494 8 mm,网格为高品质,节点数为36 075个,单元数为22 723个。

3.2 边界条件与载荷

作用在十字形座板上的外载荷均为固定载荷,外载荷主要作用在4个M8的螺纹孔周围及直径φ为62 mm的底槽面上,外载荷的大小分别为N1=150 N,N2=60 N,如图6所示。

3.3 求 解

完成建模以后,进行加载约束、定义分析类型、分析选项、载荷数据等,然后开始有限元求解。ANSYS处理后可生成结构应力、位移、安全系数等参数的等值线图及彩色云图。

3.4 计算结果分析

3.4.1 位移分析

受外载荷作用时,十字形座板各部分Z轴方向的位移量在0.000 1~0.076 08 mm范围内,在十字形座板最左侧端点有最大的Z轴方向位移,其值为0.076 08 mm,位移云图与数据见图7~8。由此可见,十字形座板的变形量很小,能满足使用刚度的要求。

图7 位移云图Fig.7 Displacement cloud map

图8 位移数据Fig.8 Displacement data

3.4.2 应力分析

由应力云图(图9)及应力数据(图10)可以看出,应力较大值发生在十字形座板两伸臂与板身相连的过渡圆角处,其数值为12.6 MPa。而A6061铝合金材料的许用应力σ为55.15 MPa,可见十字形座板上所受的最大应力小于该材料的许用应力,因此本研究设计的尺寸及材料的选取能满足使用强度的要求。

图9 应力云图Fig.9 Stress cloud map

图10 应力数据Fig.10 Stress data diagram

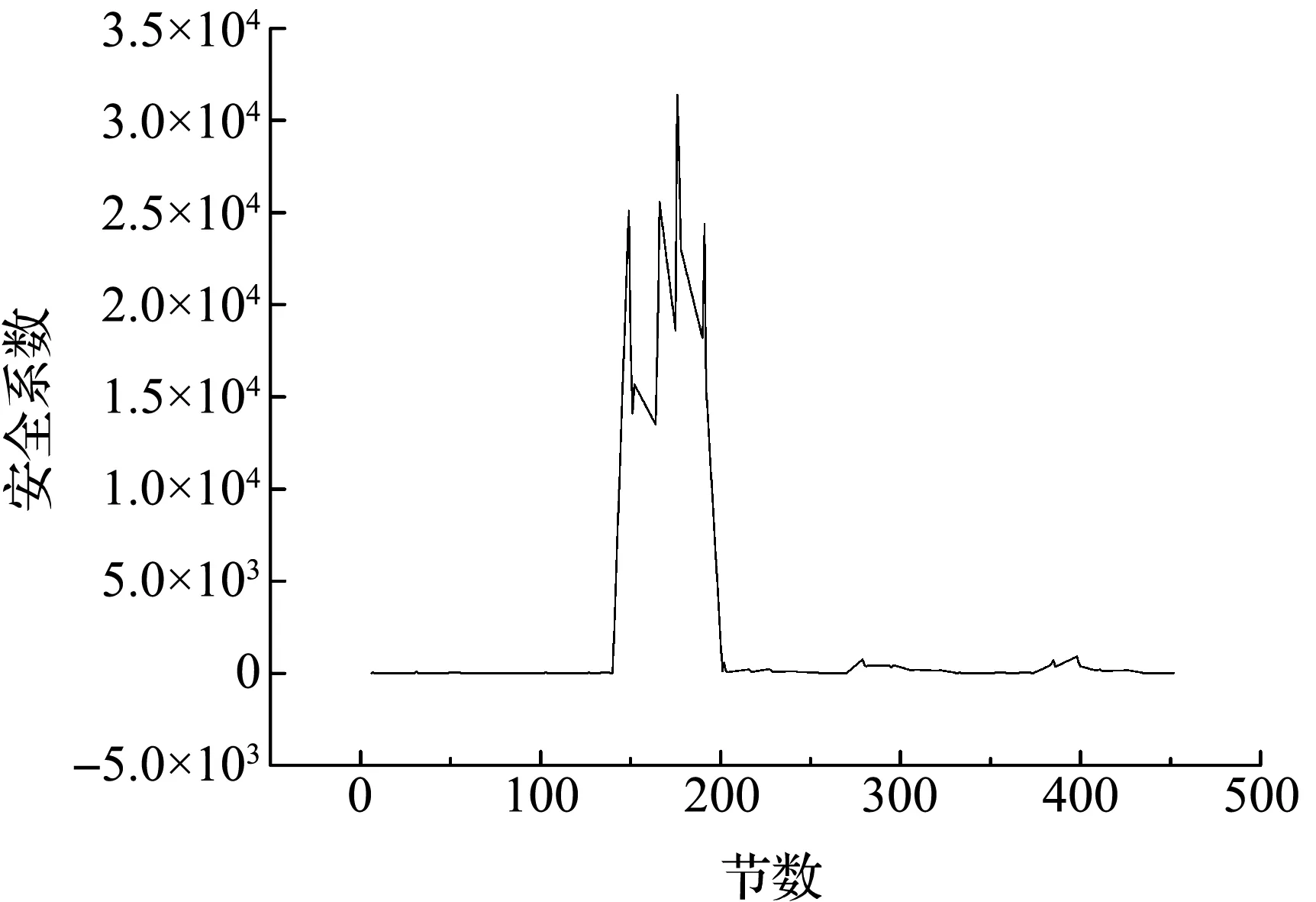

3.4.3 安全系数分析

位移、应力及安全系数的分析(表1)来自安全系数云图(图11)及安全系数数据(图12),从图11及图12可以看出,十字形座板整体安全系数都大于4.0,且安全系数最小值为4.375,而根据实际需要,安全系数为2.5便可达到设备使用要求,因此所设计的十字形座板具有安全性。

表1 位移、应力及安全系数的分析报表Table 1 Analysis report of displacement, stress and safety coefficient

图11 安全系数云图Fig.11 Safety factor cloud map

图12 安全系数数据Fig.12 Safety coefficient data

4 结 论

本研究利用三维软件Solidworks在机械设计方面的优越性,对汽车电机爪极去毛刺机的机械结构进行三维建模设计及装配,同时利用有限元软件ANSYS对其关键部位进行应力分析,确定了十字形座板设计的合理性,所设计的汽车电机爪极去毛刺机能够快捷有效地去除生产过程中产生的毛刺,该设备使用方便、效率高,节省人力成本,能够满足企业使用要求。