有机朗肯循环蒸发器多目标优化设计及工质筛选

韩中合, 梅中恺, 李 鹏

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

有机朗肯循环(ORC)将低品质能量转化为电能,可有效缓解能源匮乏问题[1-2]。换热器是构成有机朗肯循环系统的重要部件,为研究有机工质的换热特性,相关学者对ORC系统的换热设备进行了研究,通过实验数据拟合了换热关联式。Han等[3-4]以平板换热器为换热设备,分别对蒸发过程和冷凝过程进行了实验研究,分析了40°、35°和20°的V形夹角对蒸发传热和冷凝传热的影响。

有机工质的相关换热关联式[5-6]可用于计算换热设备面积,从而进行相关经济学评估。通过分析系统的热效率和效率等指标,可以从热力学角度对ORC系统进行评估,而热力学指标通常会与经济学指标相互冲突,为协调2种指标之间的矛盾,并提高ORC系统回收低品质能源的效率,许多学者对ORC系统进行了多目标优化研究。文献[7]~文献[9]中对150 ℃低温余热烟气进行了回收利用,从热力性和经济性出发建立了多目标优化模型。Wang等[10]和Zare[11]以不同温度的地热水为热源,对不同工质进行筛选,研究了基本ORC、再热ORC和内回热ORC系统的性能。Wang等[12]针对不同热源采用ORC系统实现冷热电联产,建立了相关热力学和经济学多目标优化模型。在上述研究中,大多数工质筛选和多目标优化过程是对蒸发温度和冷凝温度等运行参数进行优化,未考虑蒸发器尺寸结构参数对换热的影响,而蒸发器工质侧压降会影响透平的膨胀功率。因此,笔者以平板式换热器为蒸发器,引入一种非限制系统设计思想[13],将换热器结构参数作为变量,对换热器结构参数进行多目标优化设计,并对工质进行筛选。

笔者以130 ℃的地热水为热源,给定蒸发温度和冷凝温度,针对蒸发器建立多目标优化模型,以板长、板宽和平板间距为优化变量,以蒸发器面积和蒸发器总压降为目标函数构建多目标优化模型,基于NSGA-Ⅱ算法对多目标模型进行求解,考虑蒸发器尺寸参数变化对系统的影响,确定在给定蒸发温度和冷凝温度下的最优板长、板宽和平板间距取值,为实际运行提供一些理论支持。

1 多目标优化模型

1.1 热经济性模型

基本ORC循环主要由透平、泵、蒸发器和冷凝器等部件组成,系统原理图如图1所示,热力循环过程如图2所示。

由于工质在蒸发器中吸热时存在压力损失(以下简称压损),导致蒸发器出口处压力降低,工质吸热量Qe为:

图1 基本ORC循环原理图

图2 热力循环过程示意图

(1)

式中:qm,f为工质的质量流量,kg/s;hi(i=1、2、4、5、6…)为各状态点对应的焓,kJ/kg。

不考虑蒸发器压损时,透平膨胀功率WE1为:

WE1=qm,f(h6-h7)

(2)

考虑蒸发器压损时,透平膨胀功率WE2为:

WE2=qm,f(h1-h2)

(3)

定义由于蒸发器中存在压损导致透平膨胀功率减小的份额为压损功率ΔWE:

ΔWE=WE1-WE2

(4)

由于工质在冷凝时压力较小,各项压损均较小,因此忽略工质在冷凝器中的压降,冷凝器中工质放热量Qc为:

Qc=qm,f(h2-h4)

(5)

泵的功率Wp为:

Wp=qm,f(h5s-h4)/ηp=qm,f(h5-h4)

(6)

式中:ηp为泵的等熵效率。

循环净输出功率Wnet为:

Wnet=WE2-Wp

(7)

(8)

式中:Egas,in为进入系统的,kW。

选择平板式换热器作为蒸发器和冷凝器,蒸发器热源侧和冷凝器冷却水侧的换热关联式为:

(9)

式中:Nuw为水侧的努塞尔数;β为波纹夹角;Re为雷诺数;Pr为普朗特数。

蒸发器预热段工质侧的换热关联式为:

(10)

式中:λf为工质的导热系数,W/(m2·K);μwall为壁面的动力黏度,kg/(m·s);μm为工质的动力黏度,kg/(m·s)。

只考虑单相区摩擦压损时,则:

(11)

式中:Nc为通道数,根据文献[14]将通道数设定为换热板片数的一半;G为工质的质量流速,kg/(m2·s);f为摩擦因子;Δpsp为单相区压损,kPa;L为板长,m;ρ为工质密度,kg/m3;Dh为水力学直径,m。

(12)

式中:b为板间距,m;W为板宽,m。

(13)

蒸发器蒸发段工质侧的换热关联式为:

Nui=a1Rea2Bo0.3Pr0.4

(14)

式中:Nui为工质侧努塞尔数;a1和a2均为系数;Bo为沸腾数。

工质两相区中摩擦压降Δpf,tp为:

(15)

ftp=a3Rea4

(16)

式中:a3和a4均为系数。

工质两相区中加速压降Δpac为:

(17)

式中:Gr为工质在两相区中的质量流速,kg/(m2·s);x为干度;vg和vf分别为气态工质和液态工质的比体积,m3/kg。

工质两相区中重力压降Δpelev为:

Δpelev=gρmL

(18)

式中:ρm为工质在两相区中的平均密度,kg/m3;g为重力加速度,m/s2。

各系数的取值详见文献[3],蒸发器总摩擦压降Δpf为:

Δpf=Δpsp+Δpf,tp

(19)

蒸发器总压降Δptotal为:

Δptotal=Δpf+Δpac+Δpelev

(20)

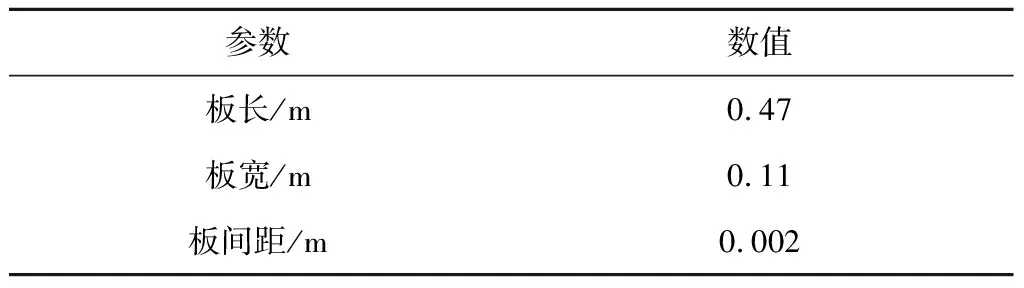

根据文献[10]取冷凝器的尺寸参数,见表1。冷凝器工质侧传热关联式为:

Nuc=Ge1ReGe2Pr0.333

(21)

(22)

式中:pco为波纹间距,m。

(23)

忽略污垢热阻的影响,换热器面积为:

A=Q/(KΔTm)

(24)

式中:Q为换热量,kW;A为换热器面积,m2;K为蒸发过程与冷凝过程中总传热系数,W/(m2·K);ΔTm为换热温差,K。

(25)

式中:ΔTmax和ΔTmin分别为最大换热温差和最小换热温差,K。

(26)

式中:Kin和Kout分别为工质侧和水侧的传热系数,W/(m2·K)。

换热器设备的投资成本Cheat,ex为:

Cheat,ex=Cb(B1+B2FmFp)

(27)

lgCb=K1+K2lgA+K3(lgA)2

(28)

lgFp=C1+C2lgp+C3(lgp)2

(29)

式中:Cb为基准成本;Fm为材料因子;Fp为压力因子;p为压力;B1、B2、C1、C2、C3、K1、K2和K3均为系数,取值参见文献[8]。

泵的设备成本为:

Cpum=1.219×106×qV,fluid

(30)

式中:qV,fluid为液态工质的体积流量,m3/s。

透平的设备成本为:

(31)

则1996年和2013年的系统总投资成本为:

C1996=Cheat,ex+Cpum+Cexp

(32)

C2013=C1996×F2013/F1996

(33)

式中:F2013和F1996均为常数。

单位输出功率的系统总投资成本CPW为:

(34)

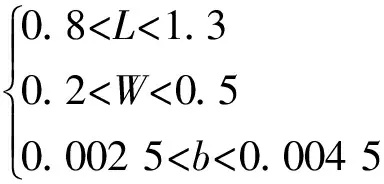

1.2 构建多目标优化函数

蒸发器尺寸结构的变化会影响压降和面积,其中压降会影响工质在透平中的做功,面积会影响工质系统的总投资成本。为研究蒸发器尺寸结构对系统性能的影响,笔者以板长、板宽和板间距为优化变量,在给定的蒸发温度和冷凝温度下以蒸发器总压降和蒸发器面积为目标函数,研究帕累托解集中效率和单位输出功率的系统总投资成本随蒸发器总压降和蒸发器面积的变化情况,并对工质进行筛选,确定给定蒸发温度和冷凝温度下的最佳尺寸参数。

(35)

式中:Aeva为蒸发器面积,m2。

2 结果分析与讨论

2.1 循环参数及工况设定

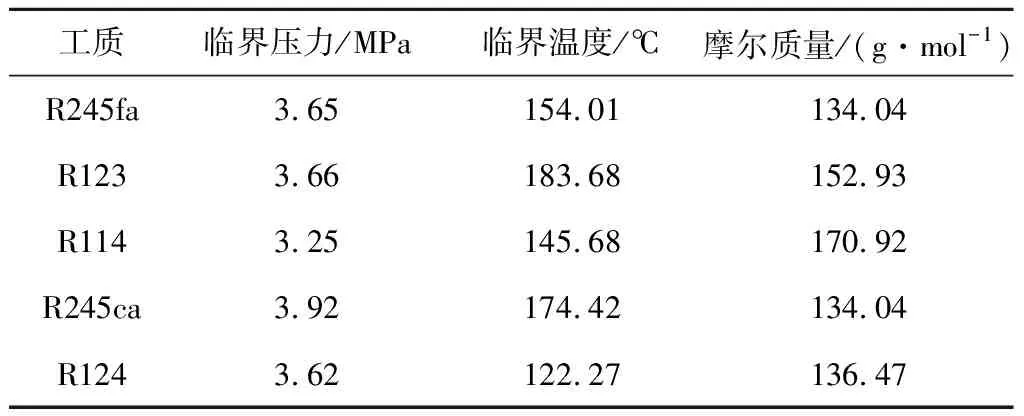

以130 ℃的地热水为热源,热源出口温度为60 ℃,蒸发温度为70 ℃,冷凝温度为30 ℃,冷凝水进口温度为20 ℃,泵等熵效率ηp为0.7,透平等熵效率ηs为0.7,初步选择R245fa、R123、R114、R245ca和R124为待选工质,工质热物性参数见表2。

表2 工质热物性参数

2.2 结果与讨论

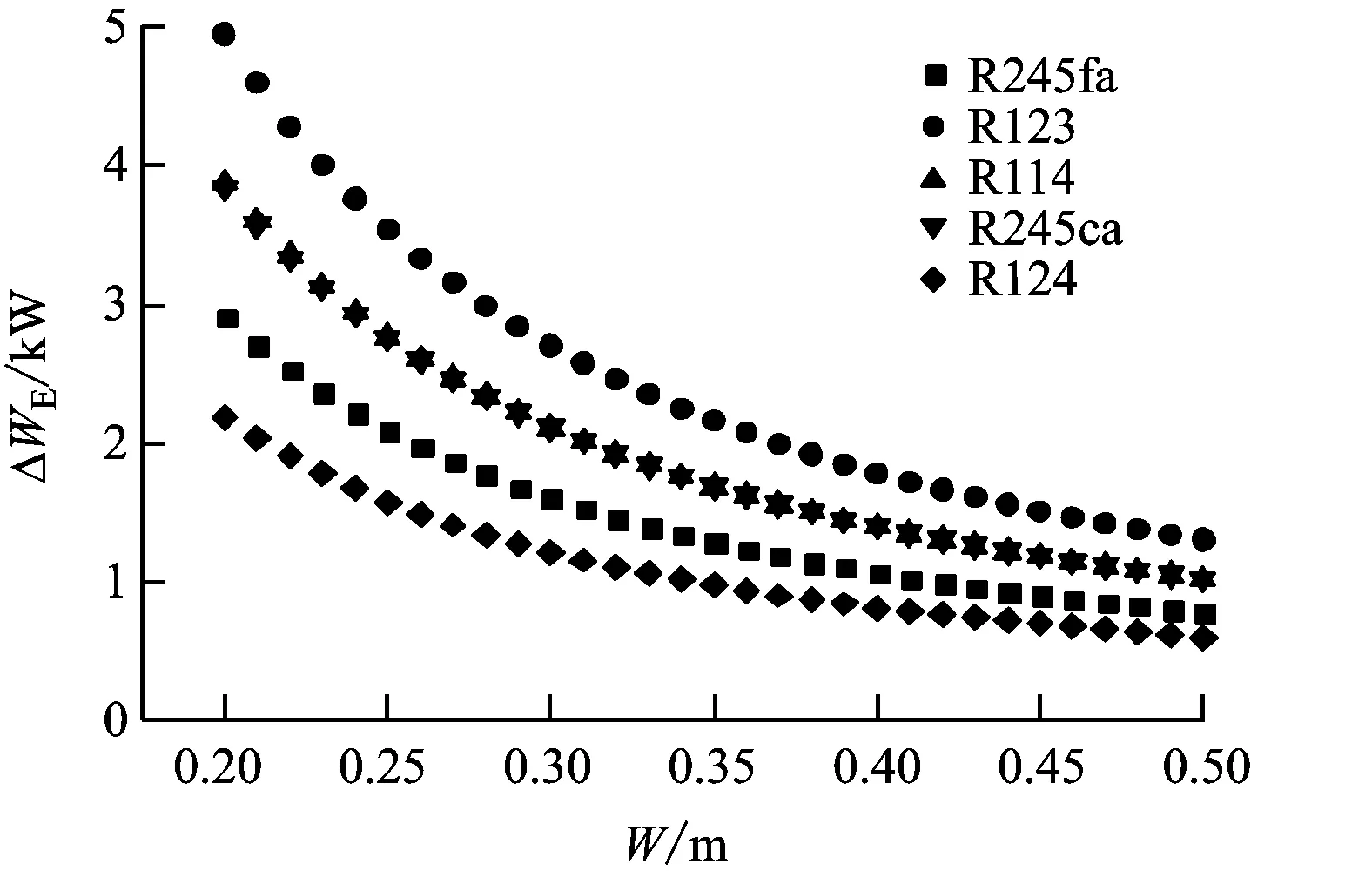

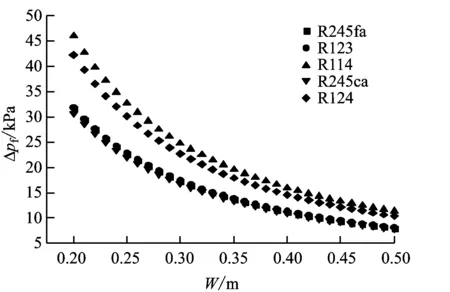

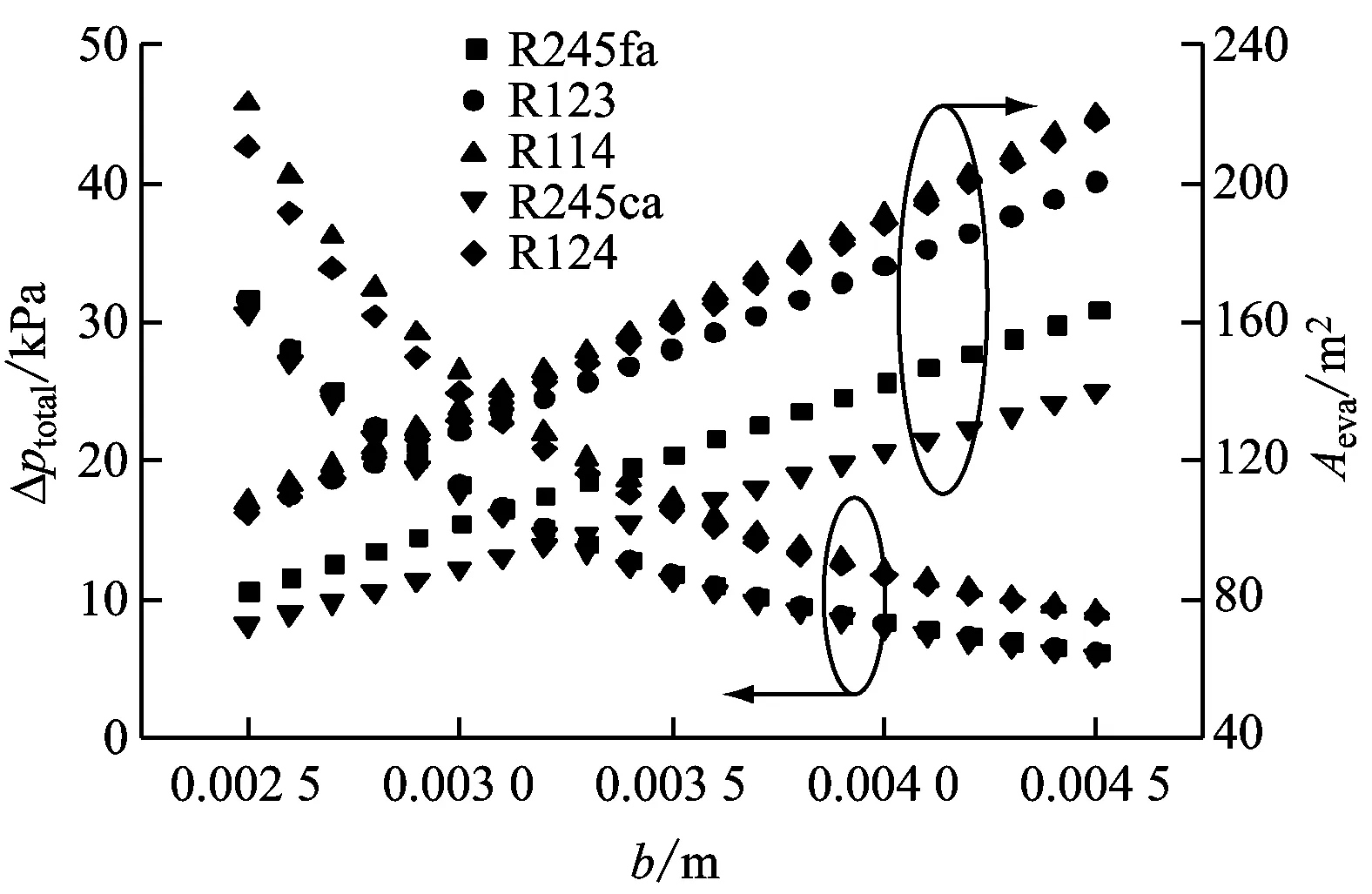

板宽为0.3 m、板间距为0.003 m时,压损功、总摩擦压降、蒸发器总压降和蒸发器面积随板长的变化情况如图3所示。由图3(a)和图3(b)可知,随着板长的增加,各工质的总摩擦压降和压损功率均增大。由式(11)~式(13)、式(15)和式(16)可知,随着板长的增加,单个板片的换热面积增大,换热所需换热板片数减少,通道数减少,工质的质量流速增大,摩擦因子略减小,总摩擦压降增大,压损功率增大。板长较小时,各工质的压损功率均较小,随着板长的增加,各工质压损功率均增大,各工质中R123压损功率最大,R124压损功率最小。由图3(c)可知,随着板长的增加,蒸发器总压降增大,蒸发器面积减小,蒸发器总压降与蒸发器面积呈反相关。给定板宽和板间距时,随着板长的增加,蒸发器总压降为5~50 kPa,蒸发器面积为80~180 m2,各工质中R245ca和R245fa的蒸发器面积较小。

(a)压损功率随板长的变化

(b)总摩擦压降随板长的变化

(c)蒸发器总压降和蒸发器面积随板长的变化

图4给出了板长为1 m、板间距为0.003 m时,压损功率、总摩擦压降、蒸发器总压降和蒸发器面积随板宽的变化情况。由图4(a)和图4(b)可知,随着板宽的增加,换热板片数减少,通道数减少,但通道数的减幅小于板宽的增幅,因此工质的质量流速减小,摩擦因子略增大,总摩擦压降减小,压损功率减小。由图4(c)可知,随着板宽的增加,蒸发器总压降减小,蒸发器面积增大。

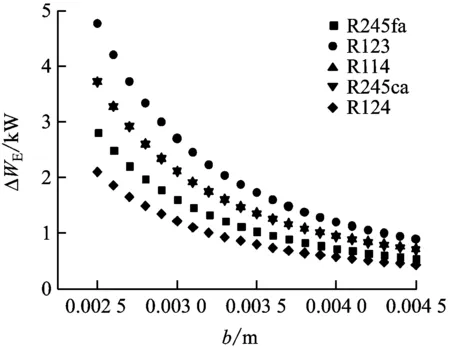

图5给出了各工质板长为1 m、板宽为0.3 m时,压损功率、总摩擦压降、蒸发器总压降和蒸发器面积随板间距的变化情况。由图5可知,给定板长和板宽时,随着板间距的增加,工质的扰动趋缓,对流传热恶化,因此蒸发器面积增大。由于板长和板宽不变,当蒸发器面积增大时,换热板片数增加,通道数增加,工质质量流速减小,摩擦因子略增大,总摩擦压降减小,压损功率减小。

(a)压损功率随板宽的变化

(b)总摩擦压降随板宽的变化

(c)蒸发器总压降和蒸发器面积随板宽的变化

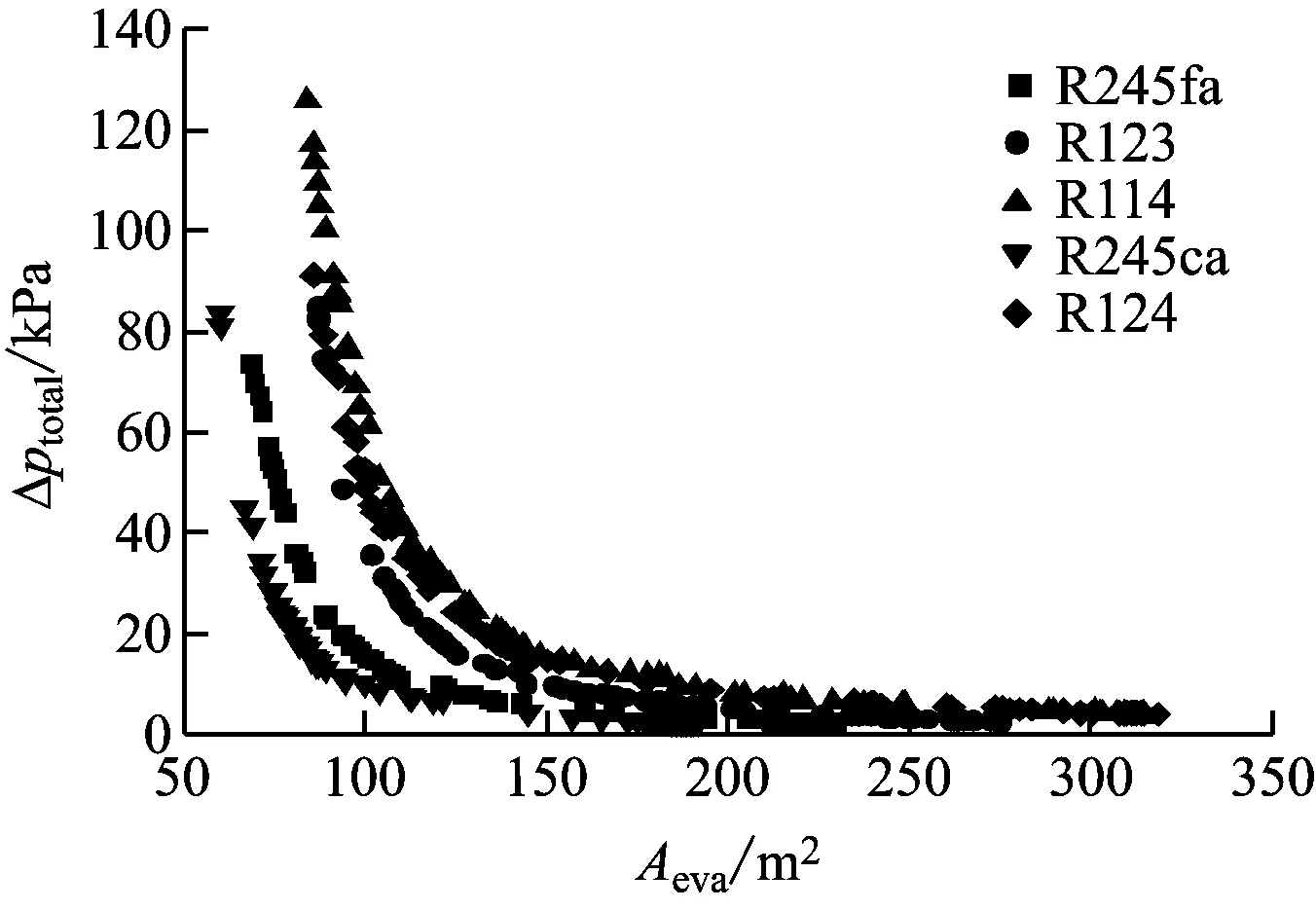

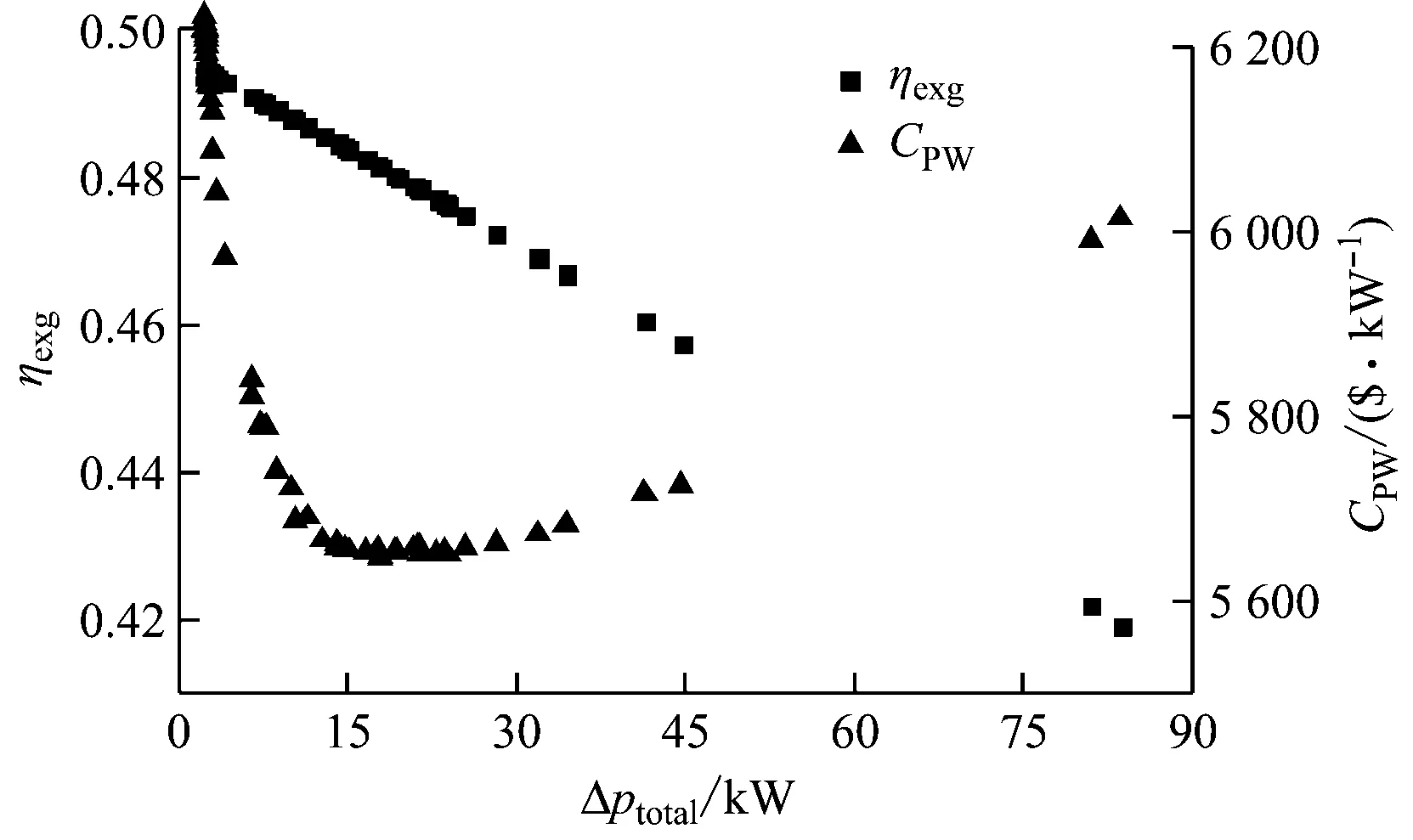

图6给出了不同工质经过NSGA-Ⅱ算法寻优后帕累托前沿中蒸发器面积和蒸发器总压降的分布。由图6可知,在不同工质中,R245ca具有最小的蒸发器面积和蒸发器总压降,蒸发器总压降与蒸发器面积呈反相关。图7给出了帕累托前沿中效率和单位输出功率的系统总投资成本的分布。由图7可以看出,改变蒸发器总压降和蒸发器面积会影响系统效率和单位输出功率的系统总投资成本,各工质中R245ca、R245fa和R123的最大效率相近,采用R245ca时单位输出功率的系统总投资成本最小,即R245ca是给定条件下的最优工质,R245fa和R123是给定条件下的次优工质,各工质物性的不同会影响蒸发器的多目标优化设计过程,并会对系统综合性能产生影响。

(a)压损功率随板间距的变化

(b)总摩擦压降随板间距的变化

(c)蒸发器总压降和蒸发器面积随板间距的变化

图6 帕累托前沿中蒸发器总压降与蒸发器面积的分布

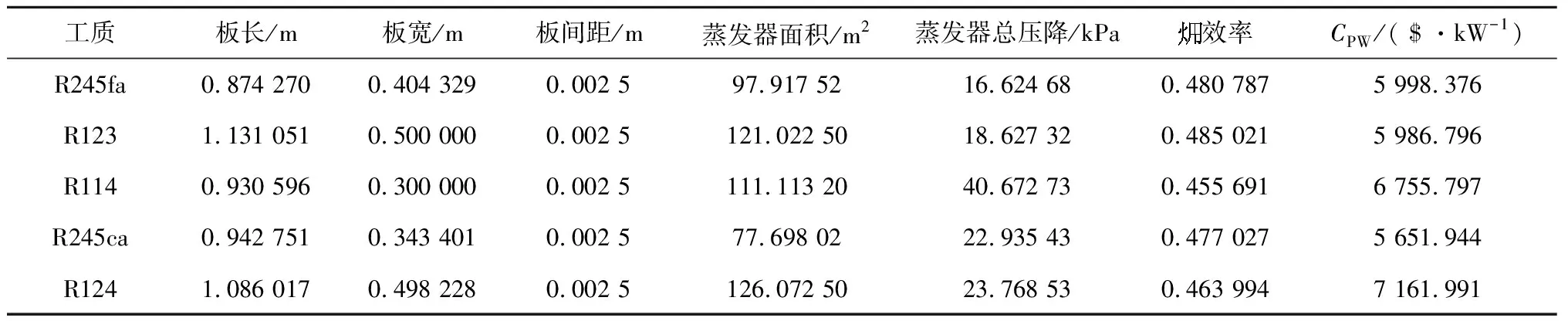

通过理想点辅助法进行决策,各工质帕累托前沿中的最优解如表3所示。

由表3可以看出,在给定蒸发温度和冷凝温度进行多目标寻优的过程中,各工质最优板间距为0.002 5 m、单个板片的面积为0.3~0.6 m2时,蒸发器的综合性能较优,采用R245ca时单位输出功率的系统总投资成本最小,采用R245fa和R123时次之,R245ca、R245fa和R123的最优效率相差不大,因此R245ca是给定条件下的最优工质,R245fa和R123是给定条件下的次优工质。

图7 帕累托前沿中CPW的分布

表3 优化结果

图8 帕累托前沿中CPW和效率随Aeva的变化

图9 帕累托前沿中CPW和效率随Δptotal的变化

3 结 论

(1)随着板长的增加,蒸发器总压降增大,蒸发器面积减小;随着板宽和板间距的增加,蒸发器总压降减小,蒸发器面积增大。各工质中R245ca和R245fa的蒸发器面积较小。

(2)在最优板间距为0.002 5 m、单个换热板片面积为0.3~0.6 m2时,蒸发器的综合性能较优。在给定热源条件下,当蒸发温度为70 ℃、冷凝温度为30 ℃时,R245ca具有最优的综合性能,R245fa和R123具有次优的综合性能。