基于ICPT系统的新型旋转式变压器

付兴武,黄伟义,杨玉岗,丁晶晶

(1.辽宁工程技术大学电气与控制工程学院,葫芦岛125105;2.国网山西省电力公司临汾供电公司,临汾 041000)

在传统旋转式电能传输系统中,电刷和滑环常因接触不良导致发热,影响系统运行的稳定性。旋转式非接触电能传输技术,基于电磁感应耦合定律,利用电力电子变换器和可旋转式非接触变压器实现从静止端到旋转端的能量传输,从而取代导线、电刷和滑环,提高旋转式电能传输系统的安全性和稳定性[3]。新型非接触式电能传输系统不仅可以解决传统旋转式电能传输系统中电刷和滑环所带来的安全隐患问题,还可以省去传统无刷励磁系统中励磁机的部分,适用多种旋转式电能传输场合,提高旋转式非接触电能传输系统的应用范围。

本文对于传统旋转式电能传输系统中的罐式变压器进行仿真,并且提出对传统罐式变压器的改进结构以应对在大气隙条件下传统罐式变压器耦合系数相对较低的问题。应用有限元分析法对两种变压器结构做ANSYS仿真,分析各个结构的传输特性。对系统进行串联补偿,建立旋转式非接触电能传输系统实验样机,对新型罐式变压器的传输性能进行实验分析。

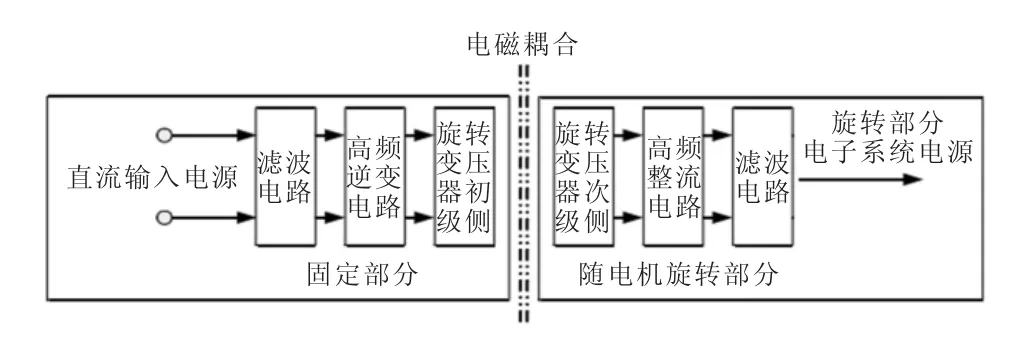

1 旋转式非接触电能传输系统基本结构

旋转式非接触电能传输系统采用高频开关电源技术,利用电磁耦合原理实现对电能的转换和传输。旋转变压器的原边及副边均由罐形磁芯构成,通过罐式变压器实现原边能量耦合到副边,经由高频整流电路实现稳定的电源输出。

图1 旋转式非接触电能传输系统结构Fig.1 Structure of rotary non-contact power transmission system

由于旋转式非接触电能传输系统中的旋转变压器的初次级绕组可分离因而同传统变压器相比漏感增大很多,变压器的耦合系数很低,使得系统的能量传输效率不高。且变压器的次级磁芯相对于初级磁芯高速旋转,因此对变压器的选材、型号有着一定的要求。

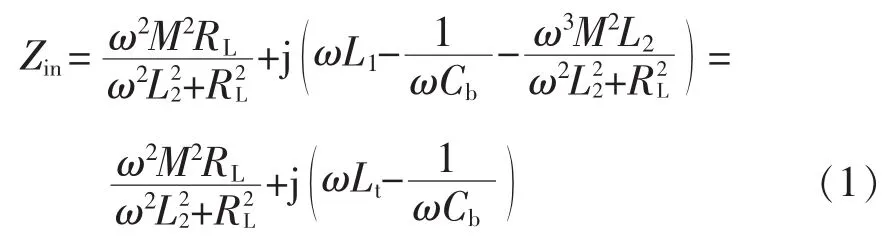

2 旋转式非接触变压器补偿网络分析

罐式变压器作为高频旋转变换器的核心部分,原副边完全对称且具有良好的电磁屏蔽性,原边固定、副边旋转时,变压器依旧可以进行正常的能量传输[6]。由于松耦合变压器与紧耦合变压器不同,漏感很大不可忽略,为了提高系统的电压增益、电能传输效率,需利用谐振原理进行合适的补偿。根据研究发现S型补偿方式可以在负载确定的条件下对负载电路提供稳定的电压,并尽可能减少电路设计器件,满足系统轻量化的要求,因而此处采用S型补偿网络对该系统进行补偿分析设计。为了分析简便,应用谐振变换器的正弦等效方法(忽略电路波形的谐波,只考虑基波部分),对变换器进行正弦等效,利用感应式无线电能传输系统的等效电路模型来表示,分析系统的特性[4],得到等效电路模型,如图2中所示。

图2 互感等效电路及S补偿电路模型Fig.2 Models of mutual inductance equivalent circuit and S compensation circuit

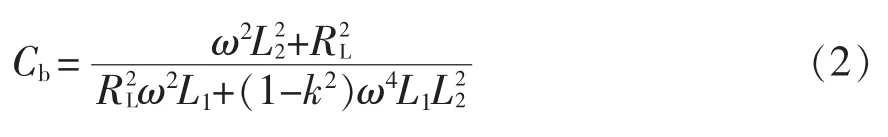

由互感等效电路及S补偿电路可知电源端的输入总阻抗为

根据谐振原理,原边补偿电容Cb的选取需使输入阻抗的虚数部分为0,输入阻抗呈阻性。则Cb为

当变压器的初级回路采用串联补偿时,补偿电容Cb满足变压器输入端的总阻抗Zin的虚部为0,输入阻抗呈阻性,输入电压与输出电流同相位,初级回路的电流近似正弦波,电路工作在谐振状态。大大减小了系统中无功功率,提高了功率因数,从而提高系统传输效率。

3 磁罐变压器特性分析及改进设计

在旋转式非接触系统中,罐形磁芯结构是一种旋转可分离的变压器,当原边及副边相对旋转时,另一边可不受其影响,从而使整个变压器依旧正常地进行能量传输,同平板式变压器结构相比较,磁罐变压器具有良好的电磁屏蔽性和互换性,除此之外罐型磁芯结构的变压器还具有正对面积大、漏感与电容分布小、单位空间内电感高及便于安装等优点[2],因而广泛应用于旋转式变压器的设计制造。通过以上分析可选用罐形磁芯GU48进行特性分析设计。但由于大气隙的存在,罐形变压器的耦合系数受到一定影响,本次设计中对磁罐变压器进行适当更改,以适应大气隙的要求,尽最大限度地加强无线电能传输中变压器耦合度,减小功率损耗。

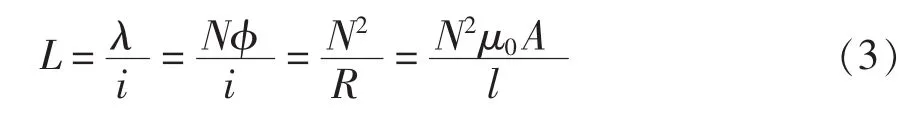

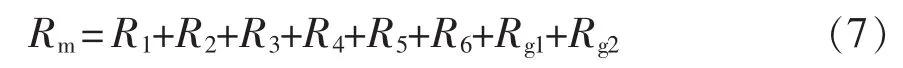

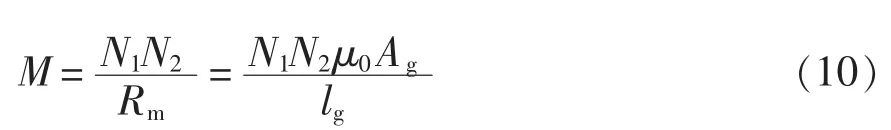

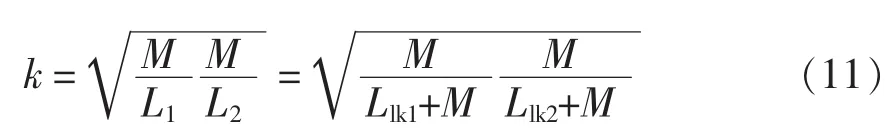

3.1 非接触磁罐变压器特性分析

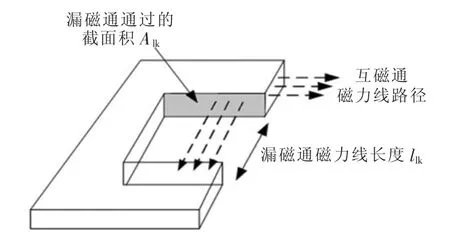

由于非接触磁罐变压器的初次级线圈之间是通过气隙来实现耦合的,因气隙较大,初级线圈产生的磁通不能全部进入次级线圈的磁路中,在气隙磁路中磁动势及磁阻都很大,因此松耦合变压器漏感不可忽略。建立磁通量流向示意及各部分磁阻示意如图3所示。

由图3磁阻等效图可知

则原边线圈漏感Llk1和副边线圈漏感Llk2分别为

互感M为

图3 磁通量流向及磁阻Fig.3 Flux direction and magnetoresistance

式中Rm为全部磁阻总和,表示为

因为在非接触变压器中,气隙较大空气磁阻远大于变压器磁阻,因此Rm可化简为

由此变压器互感可以化简为

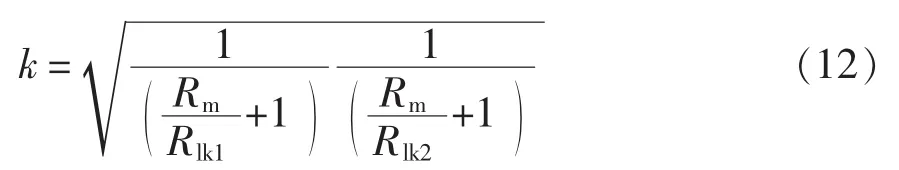

根据变压器互感公式可得耦合系数k为

根据漏感Llk1和Llk2公式可得

3.2 非接触磁罐变压器改进结构设计

由耦合系数公式可知,增大k值的方法可以通过减小Rm和Rlk的比值入手,即可通过增加漏磁通的磁路长度llk1、llk2(磁芯中心磁柱与边界的距离)或减小漏磁区域的截面积Alk1、Alk2来增加漏磁阻Rlk。

根据以上分析可知,可以减小磁罐变压器外磁柱长度以增大漏磁阻Rlk。

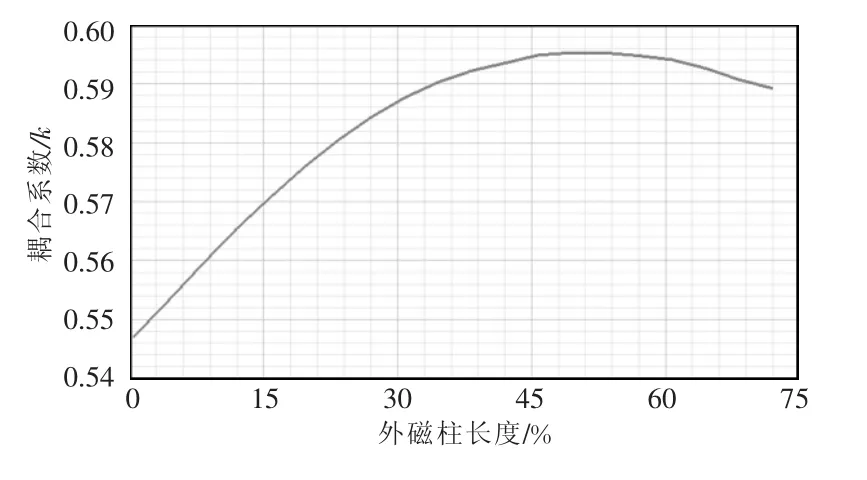

通过ANSYS MAXWELL仿真分析,假定变压器工作在5 mm气隙的条件下,改变外磁柱长度,分析耦合系数k,可由图5看出,在外磁柱长度为原长度50%时耦合系数可达到最大值。根据分析对罐形变压器的改进设计如图6所示。

3.3 变压器对比分析

图4 截面面积和漏磁通线长度Fig.4 Area of cross section and length of leakage flux lines

图5 变压器外磁柱长度同耦合系数关系Fig.5 Relationship between length of outer magnetic cylinder and coupling coefficient

图6 变压器3D建模Fig.6 Three-dimensional modeling of transformer

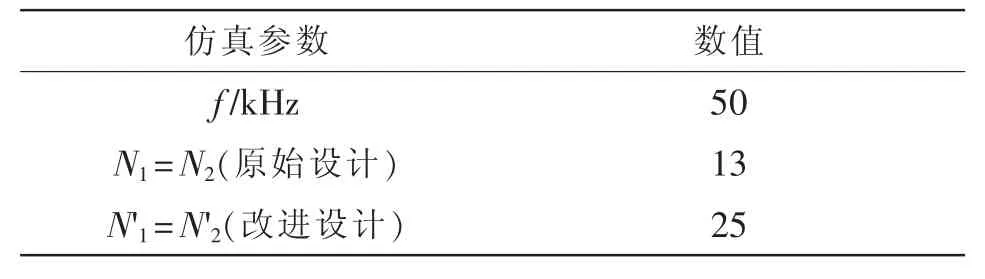

根据相对旋转式非接触电能传输系统的设计要求,对本文中应用的磁罐变压器进行仿真,分析磁罐式变压器的改进结构与原结构在大气隙条件下的耦合程度。并对其仿真结果进行对比分析。其仿真参数如表1所示。

本文中对上述两种磁罐变压器结构进行仿真对比,在保持变压器变比不变的情况下,通过改变变压器原副边气隙长度进行仿真。

为研究改进式非接触式变压器与原型相比在原、副边结构气隙不同的情况下对磁场分布的影响,首先对这两种罐形结构在相对静止条件下不同气隙时的磁密进行仿真,变压器磁密云图如图7所示。

根据图7可以看出,当气隙相对较小的情况下原型非接触旋转变压器的磁密效果好,但随着气隙的增大改进式非接触变压器的好处得以体现,实现在大气隙条件下,尽可能提高变压器传输能力。

表1 GU48仿真参数设计Tab.1 Design of simulation parameters for GU48

图7 变压器磁密云图Fig.7 Magnetic nephogram of transformer

在旋转式非接触变压器励磁系统中,磁场虽然可在变压器原边与副边磁芯中形成一个立体回路,但在气隙较大情况下,变压器原副边磁路发散较大,因而导致变压器耦合系数急剧降低,对原变压器进行改进时,因外磁柱长度降低,线圈匝数增加,当气隙较大的情况下,可以适当加强耦合程度。

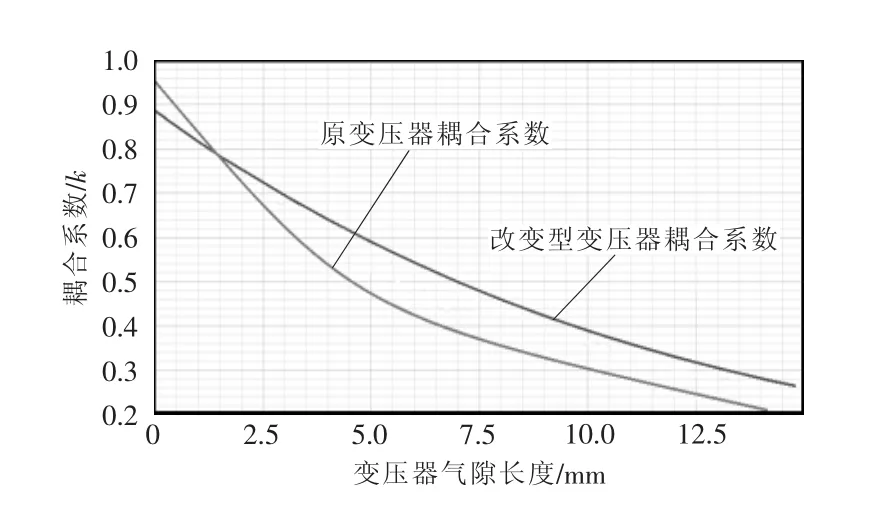

根据以上分析,并对新型罐形变压器级原罐形变压器进行ANSYS MAXWELL仿真,耦合系数与气隙大小的对比关系曲线如图8所示。

图8 2种结构耦合系数对比曲线Fig.8 Comparison curves of coupling coefficient between two structures

由图8可知,改进式新型变压器耦合系数在5 mm处为0.59,原变压器只能达到0.48。提升比例达20%。

4 不同变压器结构的传输性能实验

对以上提出的两种变压器分别进行绕制,并搭建如图9所示的实验平台,变压器模型如图10所示。在S谐振补偿的条件下分析系统传输特性。

原型变压器匝数比为13:13,改进后匝数比为25:25,改变气隙大小分别为1 mm、5 mm,可以测得变压器参数如表2、表3所示。根据变压器在气隙1 mm、5 mm条件下耦合系数的不同,在气隙5 mm改进后变压器耦合系数最优的条件下设计实验。

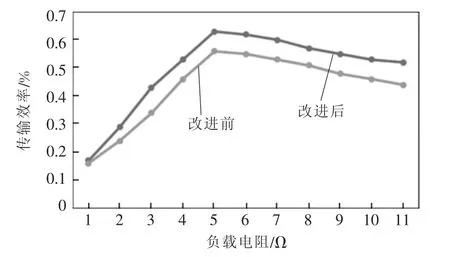

由于传输效率与负载有关,为探寻在最优负载条件下改进后变压器是否能有效提高传输效率,对不同负载条件下传输效率实验进行设计,可以得出不同负载下变压器传输效率曲线如图11所示。

由图11可以看出,在负载电阻为5 Ω时,原模型变压器和改进后模型变压器传输效率均可达到最大。因此该负载下,补偿电容分别为613 nF和256 nF,测得变压器副边实验波形如图12所示。

图9 实验平台Fig.9 Experimental platform

当变压器为原型时,在气隙为5 mm情况下传输效率为0.56。更改为新型变压器,在负载条件不变的情况下,传输效率可提升至0.63。改进后变压器传输效率提升比率达12.5%。

表2 1 mm气隙变压器参数Tab.2 Parameters of transformer with 1 mm air gap

表3 5 mm气隙变压器参数Tab.3 Parameters of transformer with 5 mm air gap

图11 变压器传输效率曲线Fig.11 Transmission efficiency curves of transformer

图12 改进前后变压器副边电压电流波形Fig.12 Voltage and current waveforms on secondary side of transformer before and after improved

5 结语

针对非接触旋转式变压器在大气隙条件下耦合程度较小的问题,提出一种应用于非接触旋转式变压器的新型磁芯结构,分析这种新型结构的原理。通过MAXWELL仿真,对比所提出的新型结构同原磁芯结构的差异性,比较两种结构的磁密云图,根据仿真结果得出不同变压器结构性能优劣。最后根据仿真结果,搭建实验平台,在不同负载下进行两种变压器的传输效率对比,得出不同变压器对传输效率的影响。