一种应用于电动汽车充电机的谐振变换器设计

邱富君,胡长生,徐德鸿

(浙江大学电力电子技术研究所,杭州 310027)

电动汽车清洁无污染,是汽车产业发展方向。直流快速充电站是电动汽车的必备基础设施[1-2]。目前市场上的直流充电站充电模块以两级结构为主,由前级三相PWM整流器和后级DC/DC变换器组成[3]。由于车载电池电压一般在200~450 V之间变化,电压变化范围宽,不同电压输出时充电模块转换效率落差较大,同时对充电模块拓扑和控制的设计带来挑战[4]。

针对输出宽电压范围,文献[5]提出使后级LLC变换器工作在固定开关频率在谐振频率,通过前级PFC来实现电池端电压宽范围的调节,这样LLC变换器能够保持较高的效率。但此方案对前级PFC效率影响比较大,同时由于LLC输入电压变化范围大,变压器的设计是一个难题。文献[6]是考虑将直流母线电压恒定,变换器全范围工作于亚谐振频率调频模式,在输出电压升高时,工作频率降低,变压器最大工作磁密显著升高,产生较大磁芯损耗。同时全范围工作在亚谐振频率调频模式,会产生较高的环流,增加电路损耗,导致该方案工作于宽电压范围整体效率下降。文献[7]采用调节频率和移相的混合控制策略来进行电压调节,在输出低压及轻载情况时通过调频进行调节能力有限,采用移相控制,提高轻载的效率。

本文利用直流充电站充电模块前级PWM整流器电压增益的一定调节能力,兼顾考虑亚谐振频率调频模式和超谐振频率调频模式调压能力与效率,来解决充电模块电压增益变化范围大的问题,改善全电压范围变换效率。对谐振变换器在亚谐振频率调频模式、超谐振频率调频模式下的损耗进行了分析,总结出电压增益与谐振变换器的效率之间的联系,对谐振变换器主电路进行了优化,设计了3种工作模式的切换控制。最后在1台10 kW输出电压200~450 V宽范围的LLC谐振变换器样机上进行了效率测试。

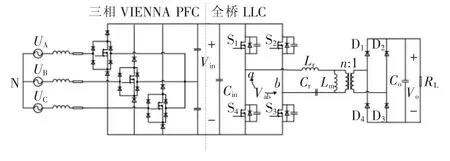

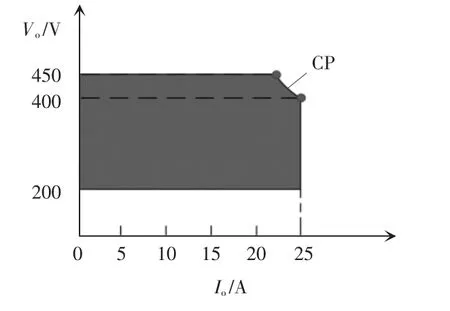

1 充电机基本结构

图1所示是本研究的直流充电站充电模块的拓扑,前级应用三相VIENNA整流器,后级应用了全桥LLC拓扑。图2填充区域为充电机输出工作区。充电模块的输出电压变化范围为200~450 V,能提供的最大输出电流为25 A,输出最高电压为450 V。在400~450 V工作电压段能提供最大功率10 kW输出。

图1 充电模块基本结构电路Fig.1 Circuit of the basic structure of charging module

图2 充电模块输出特性Fig.2 Output characteristic of charging module

2 谐振变换器工作模式及损耗分析

LLC谐振变换器工作在谐振频率点时,开关管均工作于软开关状态,变换器开关器件的损耗最小[8]。随着输出电压变化,工作频率偏离谐振点,开关器件的损耗随之增加。为了提高谐振变换器效率,缩小变换器工作频率范围,可以利用充电机的前级PFC调节直流母线电压,后级谐振变换器工作于固定频率,实现一定区域的输出电压调节。考虑三相VIENNA PFC整流器的效率和器件的限制,其输出电压调节范围设置在700~840 V。

LLC谐振变换器主要损耗包括:原边开关管导通损耗、关断损耗和副边二极管损耗,谐振电感铁损、铜损,变压器铁损、铜损以及输出电容、谐振电容等效ESR电阻损耗等[9]。

LLC谐振变换器工作在升压模式即开关频率fs<1时,原边开关管关断损耗及关断电流[9]为

式中:n为变压器匝比;Lm为激磁电感;Coss为原边MOS管的结电容;tf为MOS管关断时间;fs为开关频率。可以看出关断电流随着输出电压增大而增大,相应地关断损耗也增大。

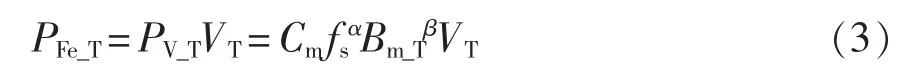

根据Steinmetz公式,变压器的磁损[9]为

式中:VT为变压器的磁芯体积;PV_T为变压器磁芯的单位体积损耗,由磁芯材料决定,文中采用3C95材料磁芯,Cm=7.28×10-5,频率幂指数 α=1.737,磁密幂指数β=2.945;Bm_T为最大工作磁密,由电磁感应定律推导出。随着变换器输出电压升高,工作频率降低,变压器工作磁密增大。当变换器工作在最大输出电压时,工作频率最低,此时变压器工作磁密最大,且式(3)磁损中β高于α,磁损显著上升。

图3给出了LLC变换器工作设计在亚谐振频率升压模式即开关频率fs<1的“两段式”设计方案,设计参数见表1。将200~450 V的输出电压范围段分成两段,AB段输出电压为240~450 V,固定直流母线电压Vin为最高840 V,此时谐振变换器工作在fs<1处,通过调节工作频率来满足宽范围电压输出。BC段输出电压为200~240 V,固定谐振变换器工作在谐振频率附近,控制直流母线电压Vin为实时跟踪输出电压需求变化700~840 V。

图3 设计方案1示意Fig.3 Schematic of design scheme 1

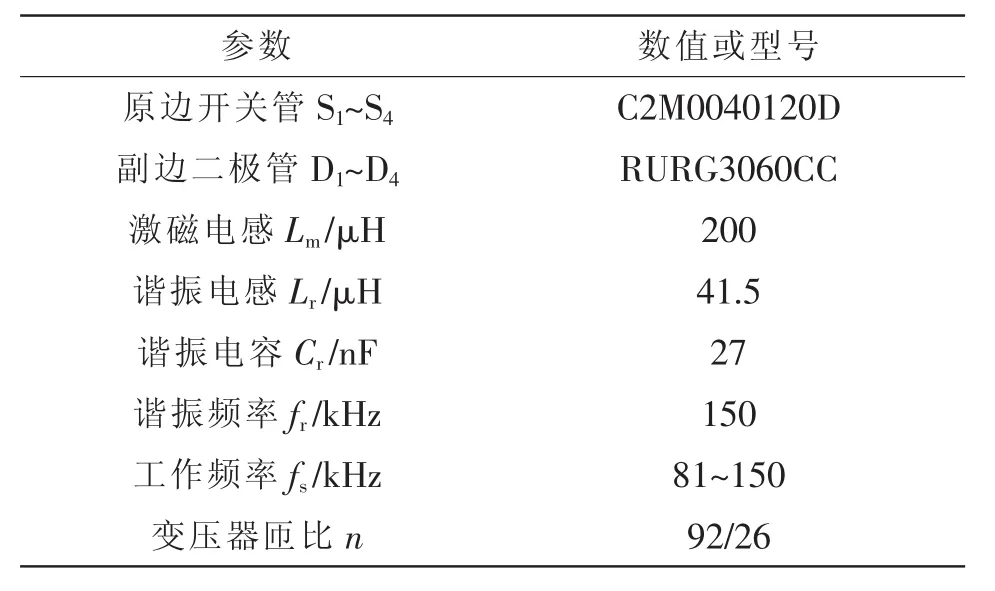

表1 方案1谐振变换器设计参数Tab.1 Design parameters for resonant converter in scheme 1

图4为方案1中变换器各部分损耗和总损耗在不同输出电压下的分布对比。图中,Pcon_M为原边开关管的导通损耗;Poff_M为原边开关管的关断损耗;Pcon_D为副边整流二极管的损耗;PFe_Lr为谐振电感的铁损;PCu_Lr为谐振电感的铜损;PCu_T为变压器的铜损;PFe_T为变压器的铁损;Pesr为考虑电容的ESR损耗。在输出电压200~400 V时变换器输出最大电流为25 A,在输出电压400~450 V时变换器输出最大功率为10 kW。在输出电压450 V时变压器磁损为40.4 W,占变换器总损耗比例较高为18%;随着输出电压降低,变换器磁损逐渐降低至输出350 V时的16 W(占比9%),在输出250 V时的仅为5 W(占比3%)。因为变换器工作在450 V最大输出功率时,工作频率为最低频率81 kHz,此时偏离谐振频率最远,而250 V输出时变换器工作在136 kHz靠近谐振频率。变换器工作于LLC模式时,当输出电压宽范围变化至最大电压输出时,工作频率偏离谐振频率较远,导致变压器磁损显著上升。同时变换器开关管的关断电流也是随着工作电压的升高而升高,在450 V输出时最大,此时原边开关管关断损耗为35.7 W,在变换器总损耗中占比较大(占比11%),而靠近谐振点工作的250 V电压输出时关断损耗为8.7 W,仅占变换器总损耗的7%。

图4 方案1不同输出电压理论损耗分布对比Fig.4 Comparison among theoretical loss distributions with different output voltages in scheme 1

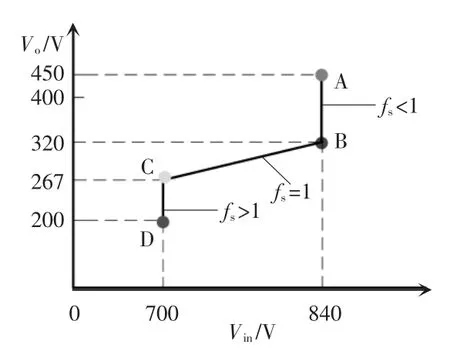

方案1中谐振变换器通过固定频率在谐振频率,调节直流母线进行调压使得输出电压范围在200~240 V低压段,通过调节频率来进行调节电压输出的区域主要工作在亚串联谐振模式,随着输出电压升高变换器逐渐偏离谐振频率点。在输出电压最高450 V时,偏离谐振点最远,此时输出满载功率变换器效率下降。作为对比,图5给出了固定工作频率在谐振频率,通过调节直流母线电压来进行输出电压高圧段330~400 V的调节,固定直流母线进行频率调节来调节电压的区域主要工作在超谐振频率模式的设计思路。与方案1对比,方案2的“三段式”增加了CD段的超谐振频率调频工作模式,方案2的设计参数见表2。

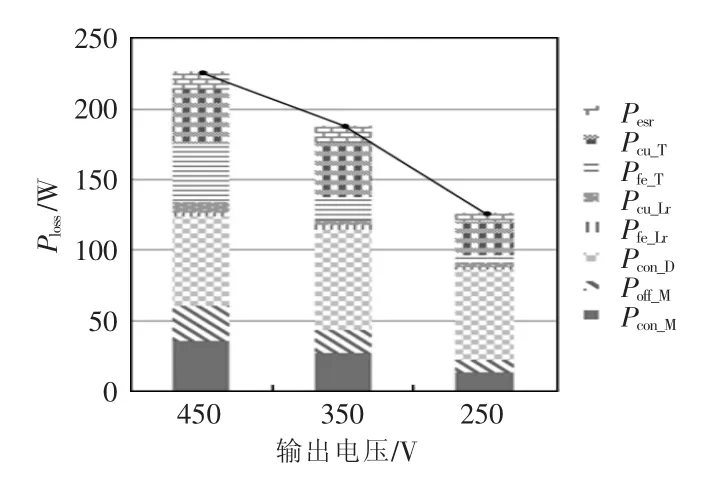

图5 设计方案2示意Fig.5 Schematic of design scheme 2

表2 方案2谐振变换器实验参数Tab.2 Experimental parameters of resonant converter in scheme 2

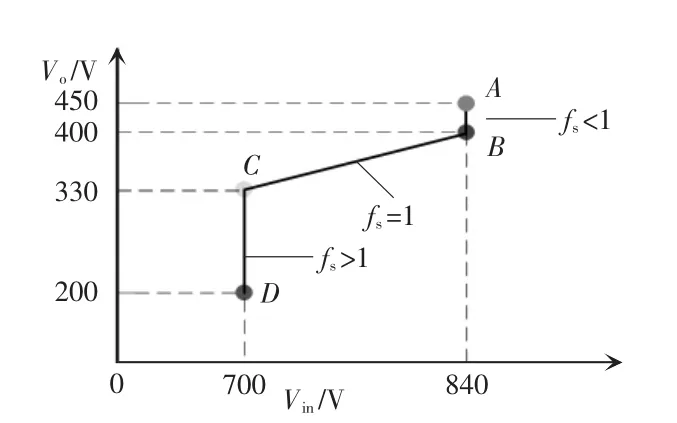

在输出电压低于330 V时变换器工作在超谐振频率模式,随着输出电压下降,工作频率升高,逐渐偏离谐振点。偏离谐振点越远,谐振电流滞后谐振腔电压相位越大,原边开关管关断电流上升显著,直至峰值电流关断,关断损耗增加迅速。图6给出了变换器各部分损耗和总损耗不同输出电压下的分布对比。在输出450 V时变换器工作在亚谐振频率调频模式靠近谐振频率处,此时关断电流较小,原边开关管关断损耗仅为8.2 W,占变换器总损耗的5%。随着输出电压的降低,350 V输出时变换器工作在谐振频率处,关断损耗也较小,为6.2 W(占比4%)。当变换器随着输出电压逐渐降低工作在超谐振频率模式时,原边开关管关断电流上升。图6中,在250 V输出电压时,工作频率偏离谐振频率较远,原边开关管关断电流较大,导致开关管关断损耗显著上升至81 W,占变换器总损耗33%,效率下降快。

图6 方案2不同输出电压理论损耗分布对比Fig.6 Comparison among theoretical loss distributions with different output voltages in scheme 2

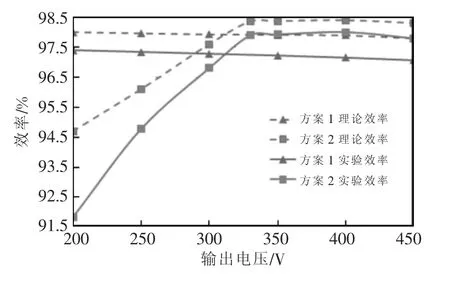

按照2种方案的设计参数搭建样机,图7为两种方案下的理论计算效率与实验效率曲线。由图可见方案2在谐振点处输出电压330 V以上工作在亚谐振频率调频模式,效率均高于全部工作在亚谐振频率调频模式的方案1“两段式”设计。变换器输出电压低于330 V进入超谐振频率调频模式时,随着输出电压下降,效率下降明显。方案2中超谐振频率调频模式在靠近谐振频率附近时,还能维持较高效率,高于方案1。在输出电压320 V以下时,方案2效率低于方案1。实验效率曲线与理论效率曲线虽然有误差,但趋势一致,而且两种方案的理论和实验效率交汇点均在320 V左右。

图7 不同电压下两种方案理论、实验效率对比Fig.7 Comparison between theoretical and experimental efficiencies under different voltages in two schemes

3 谐振变换器优化方案设计及实验结果

考虑到实际应用场合中,电动汽车电池充电压在200~250 V工作时间较短[10],后面优化设计主要考虑250 V以上电压段效率。结合前文分析的亚谐振频率模式和超谐振频率模式的损耗对比,将谐振状态下的电压点上限设计在320 V,见图8。AB段320~450 V设计在亚谐振频率调频模式即fs<1段,BC段设计固定变换器工作在谐振频率附近,调节直流母线电压Vin为实时跟踪输出电压需求变化700~840 V,维持谐振频率附近的高效,实现输出电压从267~320 V变化。CD段设计在超谐振频率模式即fs>1段,此时直流母线电压控制在最低电压700 V处,调节频率控制电压输出。

图8 优化设计方案3示意Fig.8 Schematic of optimized design scheme 3

设计谐振点处电压Vo_N在320 V处,变压器匝比,实际选取原副边匝比为64/25。变换器最大增益1.37,最小增益。

开关频率影响着磁性器件的体积以及电路的开关损耗,提高开关频率可以减小磁性器件的体积,但增加开关器件的开关损耗,谐振频率fr设计在120 kHz。由于考虑变压器寄生电容、副边二极管寄生电容对LLC电路工作的影响,最大工作频率需限制在1.5~2.5倍的谐振频率处,避免寄生参数在高频下对输出直流增益调节的影响[11-12],将工作频率设计在 80~250 kHz。

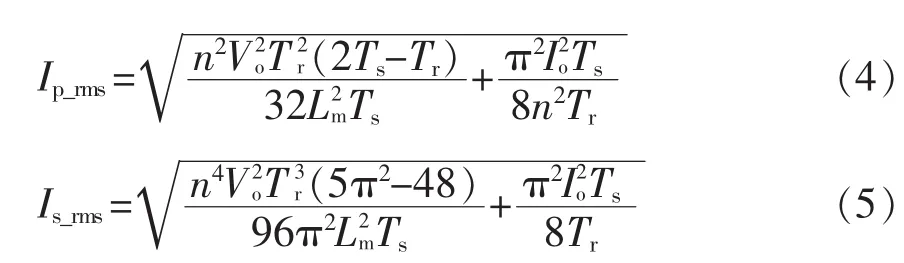

激磁电感Lm决定谐振变换器在谐振频率处的通态损耗[9]。文献[13]给出了LLC电路工作于谐振频率处的原、副边电流表达式分别为

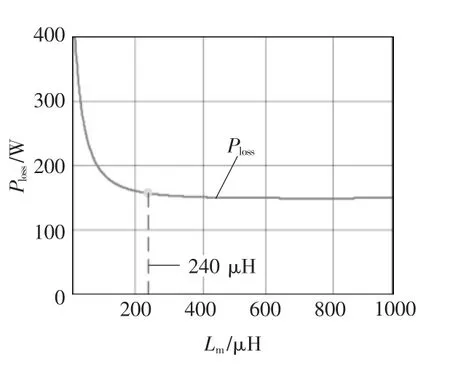

式中:Ts为开关周期,为谐振周期,Io为输出电流。当变换器工作频率fs、谐振频率fr、变压器变比n确定之后,在一定输出功率情况下,原副边电流的有效值由激磁电感Lm决定。结合式(1)和式(2),原边开关管的关断损耗也取决于激磁电感。激磁电感与变换器通态损耗和开关损耗之和的关系曲线如图9所示。可见,Lm增大可以降低通态损耗,但增大到一定时,损耗降低不明显,此时激磁电流iLm相对于谐振腔电流已经很小,对原、副边电流有效值影响较小。

图9 激磁电感对LLC变换器通态损耗和开关损耗之和的影响Fig.9 Impact of magnetizing inductor on the sum of conduction loss and switching loss of LLC converter

Lm影响变换器的增益调节能力,Lm越大获得最大增益调节能力越弱[9]。同时Lm需要满足在死区时间提供足够大的关断电流给原边MOS管的Coss进行充放电换流,保证下一阶段开关管软开通,将代入式(2),可得 Lm的上限为

式中,td为死区时间。在综合考虑变换器损耗及调节能力,选取激磁电感Lm=240 μH。

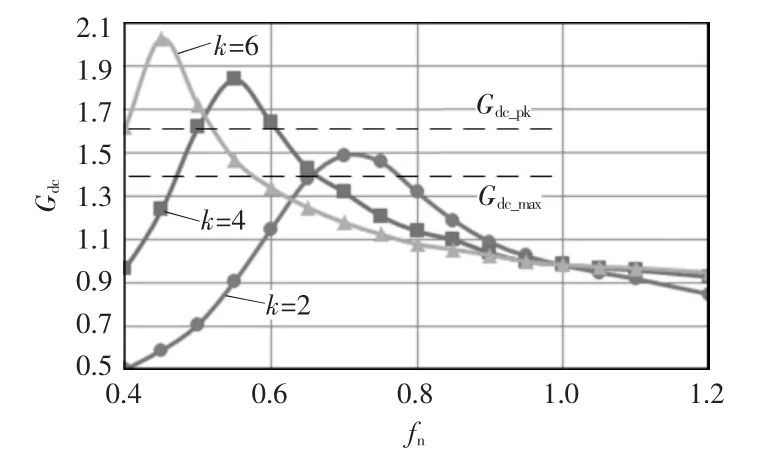

k值的选取与峰值增益有关,k值越大,获得的峰值增益越大,但相同增益下偏离谐振点越远,平台区时间增大,引起损耗增加[14]。基波法在偏离谐振频率时,误差较大。结合PSIM仿真搭建变换器模型,增益曲线如图10所示,在满足峰值增益的条件下选择较小的k值,可以减小损耗。设计时为保留适当余量,避免进入容性工作区域,考虑设计的LLC谐振变换器峰值增益为最大增益的1.2倍。文中选取k=4,根据k值和激磁电感Lm求出谐振参数Lr和Cr。

图10 Lm=240 μH时,不同k的直流增益曲线Fig.10 DC gain curves with different values of k when Lm=240 μH

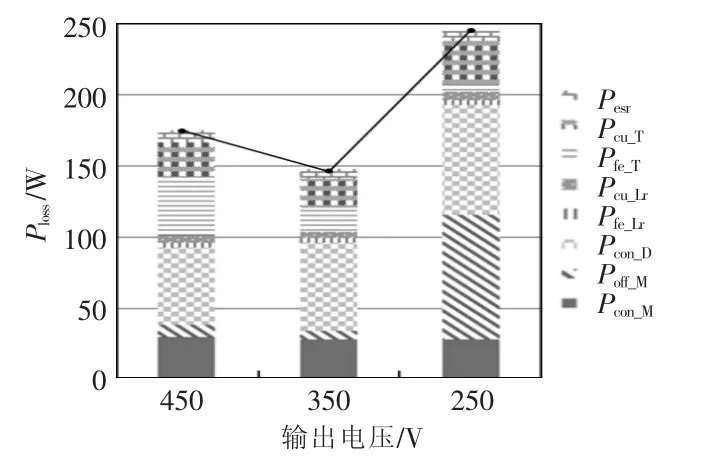

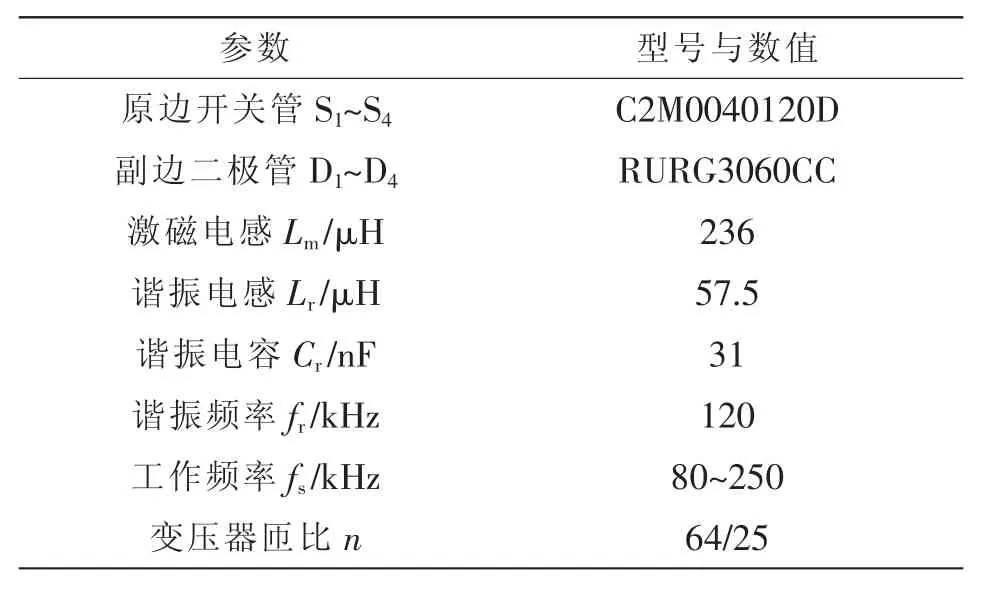

根据以上设计步骤,方案3设计参数见表3。

表3 方案3谐振变换器实验参数Tab.3 Experimental parameters of resonant converter in scheme 3

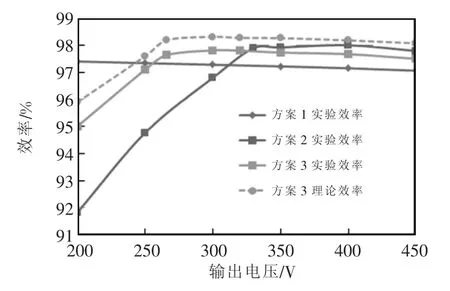

3种方案的效率对比见图11。优化调整设计谐振点电压后,随着输出电压的变化,方案3能在较宽范围维持较高的效率。变换器在输出电压Vo=266 V以上时,效率均能达到97.8%左右,在Vo=300 V时到最高效率97.9%,这段输出电压范围变换器主要工作在谐振频率附近。在250 V以上电压段,方案3效率均优于方案1,同时高电压段的效率与方案2接近。方案3实验效率与理论效率虽然有误差,但趋势一致。

图11 3种方案效率曲线对比Fig.11 Comparison of efficiency curve among three schemes

4 结语

本文通过理论和实验分析比较了 “两段式”和“三段式”充电设计方案,“两段式”方案低电压段工作在谐振频率通过调节直流母线进行调压,高圧段工作在亚谐振频率调频模式,随着电压升高,变压器铁损上升显著,效率降低。“三段式”方案高圧段工作在谐振频率通过调节直流母线进行调压维持高效,低圧段工作在超谐振频率调频模式,随着电压降低,工作频率升高原边开关管关断损耗上升显著,效率降低。在考虑亚谐振频率模式和超谐振频率模式效率及调压能力基础上,介绍了一种“三段式”的改进方案,设计谐振点处工作电压在320 V,能在较宽电压范围维持较高的效率。在一台最大功率10 kW输出电压200~450 V宽范围的实验样机上进行实验,测得LLC谐振变换器最高效率97.9%,在输出267 V以上大部分负载情况下均能达到97.8%左右的效率。