微反应合成三氯氧磷*

万邦隆 ,马 航 2,,杨 东

(1.云南云天化以化磷业研究技术有限公司,云南昆明650228;2.西安交通大学化学工程与技术学院)

三氯氧磷是一种重要的化工原料,为无色透明发烟液体,广泛应用于农药、医药、染料、磷酸酯及阻燃剂的生产,是制造有机磷农药除草剂、杀虫脒等的原料,也用于生产塑料增塑剂,还可用于长效磺胺药品的氯化反应,是生产染料的中间体、有机合成的氯化剂和催化剂以及铀矿的提取剂等[1-4]。

目前,工业上主要采用水解法和直接氧化法制备三氯氧磷。水解法采用三氯化磷、氯气和水为原料,反应较为剧烈,容易发生危险,同时反应会产生HCl,对设备材质要求较高。直接氧化法系采用三氯化磷和氧气为原料,在催化剂的作用下直接生产三氯氧磷。该方法无副产物、工艺简单,但是存在反应时间长(40 h以上)、效率低、反应为间歇操作等问题[5-10]。

微反应技术是现代化工技术的一个极其重要的发展方向,以其微观反应特性在微结构装置中可实现反应物料的瞬间混合、超高效的传质和传热,实现化学反应的温度、时间、物料配比的精确控制,以其最大的比表面积和最小反应体积极大地提高了化学反应的转化率和收率,以其微反应合成规模彰显了化工生产的灵活性、可操作性和高安全性。微化工反应及设备的模块化,推进了实验技术直接、快速地工程化放大,同时还可以不断探索新的化学反应路径,并实现化工生产过程中的安全、微型化、节能和绿色化的要求。微化工技术最有希望快速应用到传统化工技术的更新换代,因此掌握和发展微化工技术将会对现有化工领域技术的创新和解决目前面临的资源、能源、环境问题具有积极的作用[11-15]。实验目的在于克服现有技术的不足,采用气液相微反应设备,以三氯化磷及氧气为原料,高效、连续地合成三氯氧磷。

1 实验部分

1.1 原料和仪器

原料:三氯化磷(分析纯,纯度为99%),氧气(工业品,纯度为99.5%)。

仪器:微混合器,微反应器,微反应延时通道,微换热器,计量泵。实验所用仪器为成套设备,其将微反应器、微混合器、微换热器、计量泵等进行集成,在一个成套设备中完成混合、反应、换热等功能。

1.2 合成方法

三氯化磷通过计量泵输送到微反应器中,氧气经减压并通过流量计计量通入微反应器中,两者在微反应器中混合、反应,并经过微反应延时管道延长反应时间,生成三氯氧磷。然后通过微换热器将其冷却,再经气液分离进入产品收集罐。

1.3 分析方法

三氯氧磷分析方法依据HG/T 3606—2009《工业用三氯氧磷》进行分析检测。

2 结果与讨论

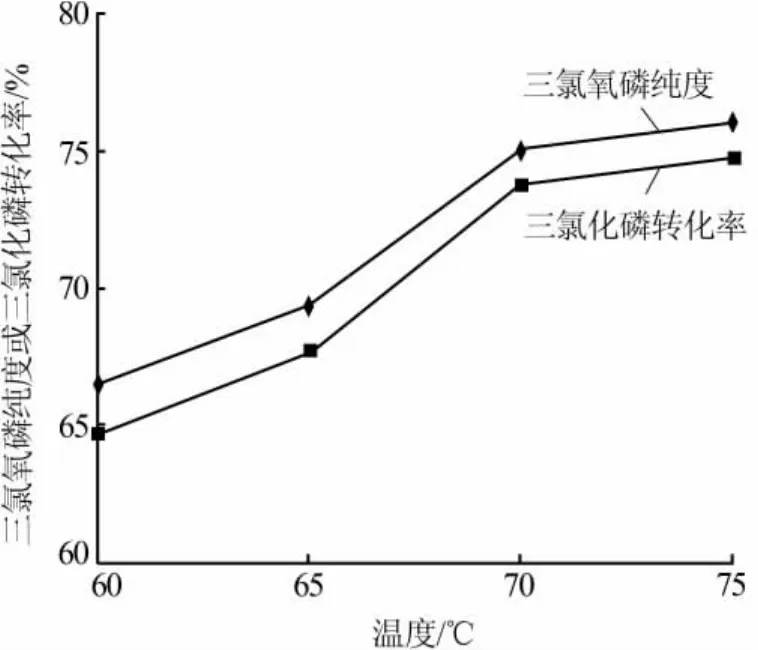

2.1 反应温度的影响

三氯化磷易气化(沸点为76℃),在生产三氯氧磷的传统工艺中,反应温度控制在60~65℃。理论上温度越高反应速率越快,因此可以在保证三氯化磷在液态的条件下选择较高的温度进行反应。分别选择60、65、70、75℃进行单因素条件实验。其他条件:反应压力为0.2 MPa,氧气过量比(氧气与三氯化磷物质的量比)为2∶1,停留时间为60 s。考察反应温度对三氯氧磷纯度和三氯化磷转化率的影响,结果见图1。由图1看出,三氯化磷转化率和三氯氧磷纯度都随温度的升高而不断增加。但在实验中发现,由于温度升高三氯化磷偶尔出现气化现象,在微反应延时通道内形成气阻,造成微反应延时通道内流动性差,影响反应的进行。因此,反应温度选择70℃。

图1 三氯氧磷纯度及三氯化磷转化率随温度的变化

2.2 停留时间的影响

通过改变微反应延时通道的长短,或调整三氯化磷、氧气的进料量,考察不同的反应停留时间对合成三氯氧磷的影响。分别选择60、30、20、15 s停留时间进行单因素条件实验。其他条件:反应压力为0.2MPa,反应温度为70℃,氧气过量比为2∶1。考察停留时间对三氯氧磷纯度及三氯化磷转化率的影响,结果见图2。由图2看出,反应停留时间越长三氯化磷转化率越高,相应三氯氧磷的纯度也越高。在停留时间相同的条件下,选择较长的微反应延时管道得到的产品中三氯氧磷的纯度更高,产生此现象的原因是因为较长的延时管道有利于反应原料的充分接触。通过实验可以确定,停留时间为60 s较适宜。

图2 三氯氧磷纯度及三氯化磷转化率随停留时间的变化

2.3 反应压力的影响

通过对反应压力进行单因素条件实验,可以获得微反应合成三氯氧磷的最适宜系统压力。分别选择0.1、0.2、0.3 MPa反应压力进行单因素条件实验。其他条件:反应温度为70℃,氧气过量比为2∶1,停留时间为60 s。考察反应压力对三氯氧磷纯度和三氯化磷转化率的影响,结果见图3。由图3看出,反应压力对三氯化磷转化率的影响不明显,但保持适当的压力可以提高三氯化磷的气化温度,因而选择0.2 MPa比较适宜。

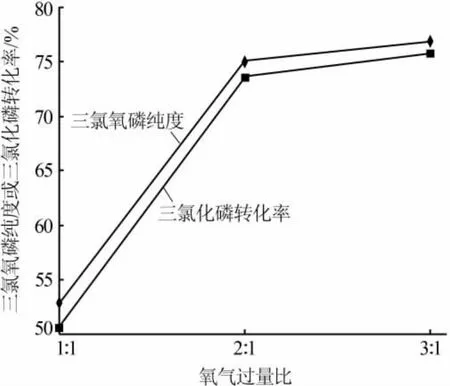

2.4 氧气过量比的影响

通过提高氧气的进料量,可以提高氧气与三氯化磷的过量比。分别选择氧气与三氯化磷物质的量比为 1∶1、2∶1、3∶1 进行单因素条件实验。 其他条件:反应压力为0.2 MPa,反应温度为70℃,停留时间为60 s。氧气过量比对三氯氧磷纯度和三氯化磷转化率的影响见图4。由图4看出,随着氧气过量比的增加三氯化磷的转化率呈上升趋势,但是在氧气过量比为3∶1时三氯化磷的转化率并没有大幅提高,并且损失了大量未反应的氧气。因此,适宜的氧气过量比为 2∶1。

图3 三氯氧磷纯度及三氯化磷转化率随反应压力的变化

图4 三氯氧磷纯度及三氯化磷转化率随氧气过量比的变化

2.5 产品精制

气液分离后所得液体中含有三氯化磷和三氯氧磷,采用常规的精馏方法将三氯化磷与三氯氧磷分离,三氯化磷返回到原料中继续进行合成反应。三氯氧磷送检分析得出三氯氧磷纯度≥99%,三氯化磷质量分数≤0.2%,沸程(105~109℃)≥97%。三氯氧磷主要指标均达到HG/T 3606—2009《工业用三氯氧磷》优等品要求。

3 结论

进行了三氯化磷和氧气直接合成三氯氧磷的微反应实验研究,制备出三氯氧磷产品,并得出以下结论。1)在微反应装置上合成三氯氧磷的优化工艺条件:反应温度为70℃,反应停留时间为60 s,反应压力为0.2 MPa,氧气过量比为2∶1。2)使用微反应技术制备三氯氧磷,可以实现三氯化磷和氧气的瞬间混合和高效的传质传热,并将反应温度、压力精确控制在所需要的范围内,从而使得反应速率大幅提高。由于两种物料可以在微通道内进行快速充分的完全接触,因此三氯化磷的转化效率得到大幅度提高。3)与传统工艺相比,微反应合成三氯氧磷反应时间短(传统工艺需要40 h以上),并且可以连续化生产,因而效率更高。4)微反应合成的物料采用常规精馏的方法分离三氯化磷和三氯氧磷,三氯化磷返回到原料中继续进行合成反应,最终产品三氯氧磷纯度≥99%,主要指标均达到HG/T 3606—2009《工业用三氯氧磷》优等品要求。