C/C复合材料表面等离子喷涂ZrB2基涂层沉积残余应力仿真分析

谢玲玲,陈文亮,牛亚然,郑学斌,黄贞益

(1. 南京航空航天大学机电学院,江苏 南京 210016)(2. 中国科学院上海硅酸盐研究所 特种无机涂层重点实验室,上海 200050)(3. 安徽工业大学冶金工程学院,安徽 马鞍山 243002)

1 前 言

C/C复合材料具有高比强、低比重、韧性好、热导率高、抗蠕变、耐烧蚀等优异性能,是航空航天领域所需的理想高温结构材料[1]。但C/C复合材料在500 ℃以上迅速氧化,易导致材料失效。抗氧化陶瓷涂层是解决碳材料高温氧化防护的有效措施[2-5]。但涂层和碳基体间存在化学和机械相容性问题,且在高温高压的极端环境中受气流和颗粒的急速冲刷后涂层容易开裂甚至剥落[6],因此研究高温抗氧化、耐冲刷等性能的涂层来保护C/C复合材料具有重要意义。

在抗氧化、耐冲刷的涂层体系中,ZrB2陶瓷材料具有低密度、高热导率、高熔点和高的抗热冲击性[7],特别是通过材料复合化,其各项性能都得到很大提升,是高于2000 ℃热冲击环境下具有应用前景的候选材料[8]。向阳等研究表明,ZrB2陶瓷材料在1500 ℃有氧条件下表现出良好的抗氧化性能[9]。但ZrB2的热膨胀系数与C/C复合材料相差较大,导致两者的界面结合力较弱,在涂层制备时易产生热失配应力。具有高硬度、较高强度和良好热稳定性的SiC与C/C复合材料有良好的热匹配性、化学相容性以及优异的高温抗氧化性能,常被选为过渡层[10, 11]。Opeka等[12]研究表明,ZrB2-SiC复相陶瓷涂层具有较好的抗氧化、耐烧蚀性能,其氧化产物SiO2和B2O3能使材料在高温下具有良好的“自愈合”性能,是理想的抗氧化涂层材料,可以在2200 ℃以上的大气中使用。等离子喷涂技术对基体损伤小、沉积效率高、涂层厚度精确可控,是一种理想的C/C复合材料抗高温氧化涂层制备方法[13]。Yigal等[14]采用等离子喷涂法制备出的ZrB2-SiC涂层在高温下表现出较好的自愈合性能;Tului等[15, 16]采用等离子喷涂法在石墨上成功地制备了具有良好抗氧化性的ZrB2-SiC涂层。

本文根据涂层材料应满足的性能要求,向ZrB2涂层中加入SiC来降低涂层的热膨胀系数[17],调整ZrB2-SiC陶瓷的种类和含量。采用有限元法,通过恰当的数值模型,拟预测涂层在等离子喷涂沉积过程中产生的宏观热应力。通过分析涂层和粘结层的厚度、材料组成等对残余热应力的影响,降低应力、增强涂层与基体的结合力,有效防止热裂纹的产生,以优化材料的组成、分布为重点,力求获得综合性能良好的ZrB2基复合涂层体系。

2 ZrB2-SiC涂层的建模分析

2.1 确定物理模型

材料的物性参数及力学性能如表1所示。结合相关研究结果[18],SiC的添加量应控制在5%~50%范围内。针对由不同体积含量的ZrB2和SiC组成的复合涂层体系,其热物性参数按照以下方法计算:

(1)复合材料的膨胀系数是以各组分体积模量K和剪切模量G的计算为前提,按Mori-Tanaka平均场理论确定不同组成比例的复合材料的等效体积模量和等效切变模量;

(2)采用Kerner公式计算热膨胀系数α;

(3)采用Kingery公式预测热导率λ;

(4)由Neumann-Kopp定律计算比热容和密度;

(5) 弹性模量E和泊松比ν按照Voight模型的线性混合法则确定[19]。

表1 基体与涂层材料的物理参数及力学性能[18, 20]Table 1 Physical parameters and mechanical properties of the substrate and coating[18, 20]

2.2 数学模型

几何模型采用复合涂层结构,设定C/C复合材料基体试样采用Φ40 mm×6 mm的圆饼状;SiC为粘结层,厚度分别设定为0.1,0.2和0.3 mm;陶瓷层材料分别按3种方案设定:① ZrB2-0%SiC (体积分数,下同)(ZS0),② ZrB2-20%SiC(ZS2),③ ZrB2-30%SiC(ZS3),每种涂层的厚度分别为0.2,0.5,1.0和1.5 mm。基于ANSYS有限元商用软件,采用APDL编程技术,考虑到圆饼状的试样所受的温度载荷及边界条件均满足轴对称条件,取圆饼纵截面的一半进行二维模拟,几何模型如图1所示。考虑到在实际的等离子喷涂过程中,喷涂材料是由薄层逐层沉积成涂层。计算时,假设基体初始温度为室温,涂层熔滴以熔点温度撞击在基体上,进行第一步瞬态求解。对每层薄层利用“生死单元”法计算残余热应力分布,单元类型采用二维四节点Plane77热单元和二维八节点Plane183热力耦合单元进行建模,并在轴向Y轴施加对称边界条件,基体底部X轴施加Y向位移为0。为提高模拟精度,涂层采用自由网格划分,对涂层与基体的界面区域使用加密网格,网格划分如图2所示。对流边界条件设置为:基体底部与环境在涂层的沉积与冷却过程中始终存在对流换热,对流换热系数为8 W/(m2·℃),热交换环境温度为25 ℃;SiC层与ZrB2基涂层在沉积过程中考虑了等离子体焰流与涂层表面之间的对流换热,对流换热系数为25 W/(m2·℃),热交换环境温度为475 ℃;陶瓷层沉积结束后,随同基体一起由高温状态冷却到室温的过程中,与室温环境之间的对流换热系数为8 W/(m2·℃),热交换环境温度为25 ℃[21]。

图1 圆饼状试样的几何模型示意图Fig.1 Schematic of geometric model of round cake sample

图2 网格划分示意图Fig.2 Schematic of finite element mesh

2.3 模型假设

在涂层制备过程中,由制备温度变化到室温,沉积冷却时经历了非稳态的热传导过程,因此计算采用热-结构间接耦合,将每一涂层沉积终了时刻的温度场作为温度载荷进行应力场的计算,最后可得到涂层结构的残余应力瞬态变化。从热弹性角度考虑,做出以下基本假设:

(1) 在制备温度时涂层处于应力自由状态。研究的残余应力均指涂层与基体冷却到室温时所引起的热应力。

(2) 涂层在制备时不产生塑性变形,且各向同性。

(3) 只考虑基体、涂层表面与空气的自然对流,不考虑热辐射及相变的影响。

(4) 忽略裂纹、气孔等缺陷,视整个涂层系统变形连续。

(5) 假设涂层之间、涂层和基体间不产生相对的滑动。

3 结果分析与讨论

3.1 应力分布及失效分析

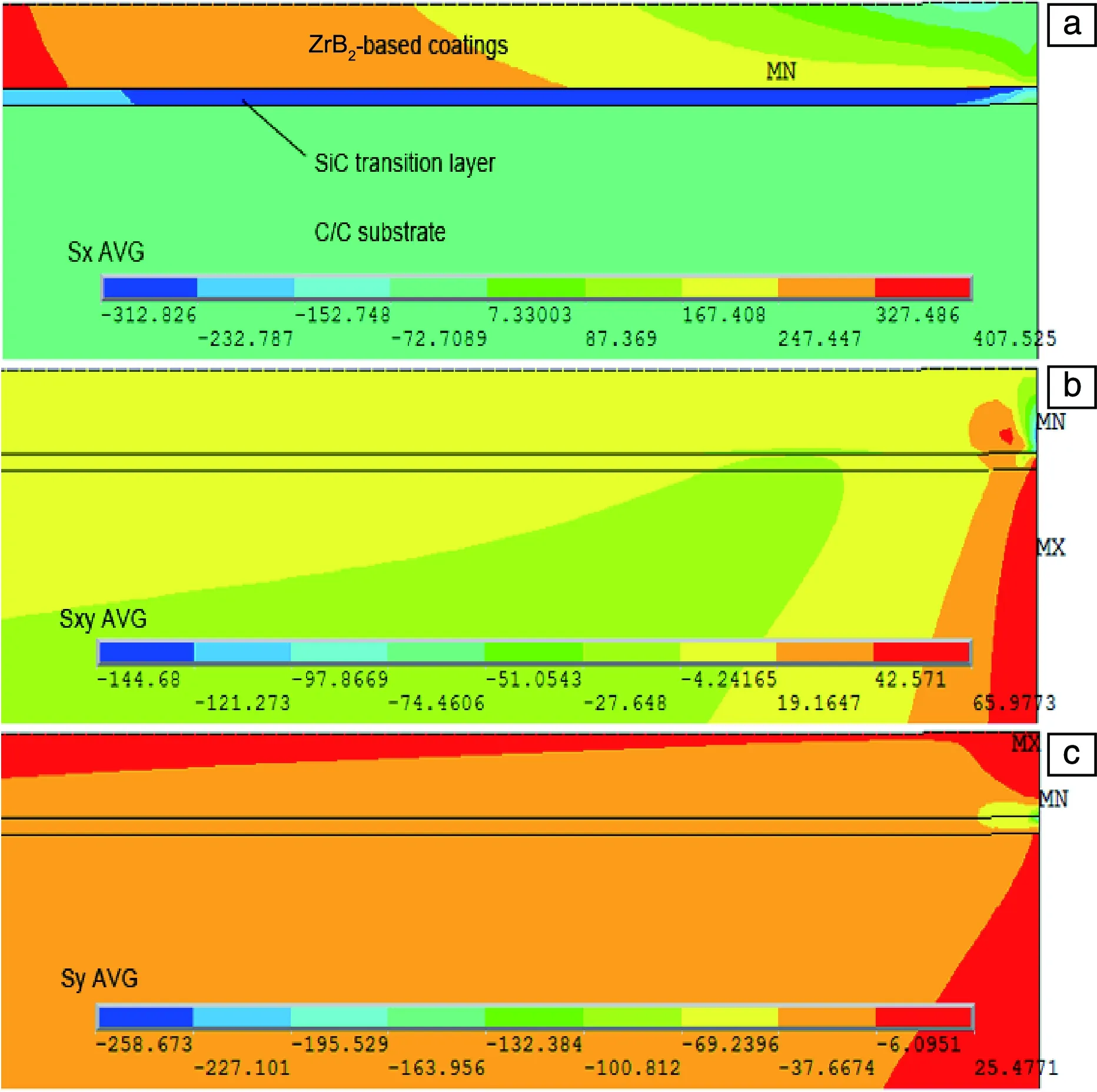

设定在C/C复合材料基体上喷涂粘结层SiC和纯ZrB2陶瓷涂层的情况下,对不同厚度涂层的残余应力进行计算。图3是喷涂ZS0涂层结束瞬间的各向应力分布。由图3a可知,径向应力在基体中表现为压应力,在粘结层与基体界面主要表现为压应力,沿径向逐渐增大,在边缘处存在压应力集中;而涂层内部的径向应力主要为拉应力,并沿径向在边缘处逐渐向压应力转变。这符合了当涂层的热膨胀系数大于基体的热膨胀系数时,在涂层中产生拉应力,而在基体中产生压应力的原理。研究残余应力应着重分析应力极限区域,这些部位往往是涂层发生破坏的区域。图3b显示了剪切应力在粘结层与陶瓷层界面的边缘点存在较大的压应力集中,最大压应力值为144.7 MPa,这会促使裂纹产生并沿界面扩展,甚至会产生涂层的翘曲和最终的剥离。图3c显示了在涂层与基体内部的轴向应力大都表现为拉应力,但在基体与粘结层界面的边缘点存在较大的拉应力集中,在陶瓷顶部的轴向拉应力较为均匀,仅在与粘结层的界面边缘处有局部增大的趋势。以上应力结果分析表明,涂层体系的轴向应力和剪切应力变化很小,径向应力是残余应力的主要表现形式。

图3 ZrB2涂层的应力分布:(a) 径向应力,(b) 剪切应力,(c) 轴向应力Fig.3 Stress distribution of the ZrB2 coatings:(a) radial stress, (b) shear stress, (c) axial stress

3.2 粘结层厚度的影响

涂层厚度为0.5 mm,SiC粘结层厚度Tb=0.1,0.2和0.3 mm时,ZrB2基涂层体系在基体与粘结层界面处的径向应力和等效应力分布如图4所示,可以看出应力值沿径向逐渐增大,至X=17.5 mm区域时又急剧减小。综合分析可得,粘结层较薄(0.1和0.2 mm) 时的应力值比粘结层稍厚(0.3 mm)时大一些。因此,较厚的粘结层能够有效缓解材料的热物性差异。

图4 基体与SiC粘结层界面处的应力分布:(a) 径向应力, (b) 等效应力Fig.4 Stress distribution at the interface between the substrate and SiC bonding layer: (a) radial stress, (b) equivalent stress

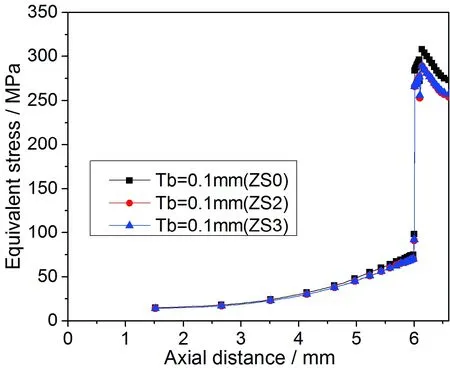

图5显示了ZS0、ZS2和ZS3涂层体系在X=17.5 mm处径向应力沿轴向的等效应力变化曲线,可以看出基体内部的等效残余应力表现为较小的拉应力,沿轴向接近SiC粘结层时,拉应力逐渐增大。这是由于SiC的热膨胀系数比基体的大,其应变就大一些,SiC粘结层被拉长,在每个模型的基体与粘结层界面处(Y=6.0 mm),其径向应力分别为98、91和92 MPa。由于ZrB2材料的热膨胀系数比SiC的大,则径向应力又经历了两个界面的拐点,在粘结层与涂层界面处(Y=6.1 mm)分别为308, 289和291 MPa,在涂层表面(Y=6.6 mm)分别为273,254和257 MPa。这主要是涂层表面与粘结层和环境之间存在的热传导和热对流共同作用的结果。

图5 X=17.5 mm处等效应力沿轴向的变化曲线Fig.5 The change curve of equivalent stress along axial direction at X=17.5 mm

3.3 涂层厚度的影响

涂层厚度在很大程度上影响着涂层的强度和寿命。本研究设置SiC粘结层厚度为0.1 mm,对不同涂层厚度的ZrB2基涂层体系进行残余热应力分析。

如图6a所示,SiC粘结层与涂层界面处的径向应力在涂层厚度Tc=0.2 mm时,表现为最大的拉应力。Tc<1.5 mm时,径向拉应力随径向尺寸的增大逐渐减小;涂层厚度Tc=1.5 mm的径向压应力随径向尺寸的增大,其值变化平缓,在径向边缘X=18 mm处发生突变。由图6b可以看出,粘结层与涂层界面的等效应力均为拉应力,且涂层厚度越小,拉应力越大。Tc<1.5 mm时,界面边缘处(17.5 mm≤X≤20 mm)的拉应力值稳定在100 MPa左右。

图6 不同涂层厚度时SiC粘结层与涂层界面的应力分布:(a) 径向应力,(b) 等效应力Fig.6 Stress distribution at the interface between SiC layer and the coating under different coating thickness: (a) radial stress, (b) equivalent stress

图7为不同厚度的ZrB2涂层表面的径向应力和等效应力随径向尺寸的变化曲线。由图7a可知,涂层表面的径向应力都表现为拉应力,且径向拉应力值随径向尺寸的增大逐渐降低,转变为压应力集中,直至径向边缘X=18.5 mm处应力值又急剧增大。很明显,厚度较薄的涂层(Tc=0.2,0.5 mm)显示出最大的拉应力值,通常较大的径向拉应力容易使涂层产生分层而失效。图7b显示了不同厚度的涂层表面的等效应力都表现为拉应力,同样在X=18.5 mm区域产生突变,但在涂层厚度Tc=0.5 mm时整体的变化梯度不大,这对喷涂会产生很好的效果。采用第四强度理论作为判据,等效应力是指Von-Mises应力,且等效应力值越小越好,因此涂层的厚度在保证涂层表面不会因为受压而开裂的情况下应尽可能保持界面处的径向拉应力较小。

图7 不同厚度涂层表面的应力分布:(a) 径向应力,(b) 等效应力Fig.7 Stress distribution at the coating surface under different coating thickness: (a) radial stress, (b) equivalent stress

3.4 涂层材料性能的影响

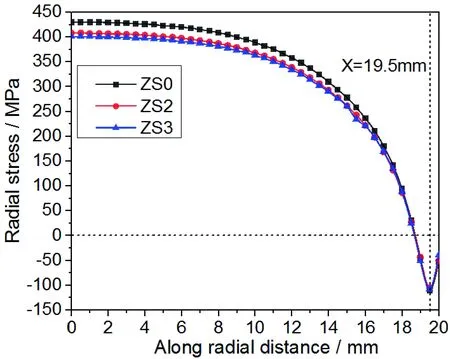

陶瓷材料在制备与服役过程中最易失效的部位常出现在抗拉能力较差的陶瓷侧,且径向应力是涂层系统中残余应力的主要形式,则进一步分析二元系陶瓷材料(ZS2、ZS3)的径向残余应力意义很大。

如图8所示,各涂层系统的径向应力的变化趋势几乎相近。比较发现,ZS2、ZS3涂层的径向应力在涂层与粘结层界面处表现为拉应力,两者的拉应力值都比纯ZrB2涂层要小。这符合在纯ZrB2中添加SiC第二相材料,缓解涂层材料与SiC粘结层的热物理性能差异的原理。3种涂层材料都在边缘X=19.5 mm处产生压应力集中,这体现了最易失效的部位常出现在抗拉能力较差的陶瓷侧。

图8 ZrB2基涂层与粘结层界面的径向应力沿径向的变化Fig.8 The radial stress changes along the radial direction between bonding layer and ZrB2 based coatings

由图9可知,对于ZS2、ZS3涂层系统,其涂层表面的径向拉应力较纯ZrB2涂层系统要小一些,这主要因为ZS2、ZS3涂层材料的热传导系数较纯ZrB2高,而弹性模量较低,但热传导系数占主导,且其线性热膨胀系数较纯ZrB2涂层要低,所以其在涂层表界面径向拉应力较小,这也有利于提高涂层的物理机械性能,结果也正好在文献[17]得到了验证。因此应选择导热系数较高、线性膨胀系数较低的ZS3涂层,以保证能制备的涂层不会有太大的拉应力。

图9 在涂层表面的径向应力沿径向的变化Fig.9 The radial stress changes along radial direction on the coating surface

4 结 论

(1) ZrB2基涂层系统的径向应力在各界面的边缘存在压应力,易引起涂层垂直于界面产生断裂;剪切应力在粘结层与基体界面的边缘出现拉应力集中,与陶瓷层界面的边缘存在较大的压应力集中,这易导致界面出现微裂纹;轴向应力在涂层与基体内部为拉应力,在界面边缘存在拉应力集中,这会使裂纹产生并沿界面扩展,最终导致涂层的开裂和剥离。整个涂层体系的轴向应力和剪切应力相对较小,径向应力是残余应力的主要表现形式。

(2) 较厚的粘结层能够有效缓解材料的热物性差异。

(3) ZrB2基涂层的厚度为0.5 mm时能保证涂层表面不会因为受压而开裂的情况下界面处的残余应力较小。

(4) ZrB2基涂层体系的材质倾向于导热系数较高、热膨胀系数较低的ZrB2-30%SiC二元系陶瓷材料,以保证涂层在边缘不会有太大的拉应力而产生翘曲。