混凝土抗硫酸盐侵蚀性能试验研究

谢智刚,王起才,代金鹏,王振宇,梁柯鑫,田祥富

(1. 兰州交通大学 道桥工程灾害防治技术国家地方联合工程实验室,甘肃 兰州 730070)(2. 兰州交通大学 甘肃省道路桥梁与地下工程重点实验室,甘肃 兰州 730070)

1 前 言

混凝土硫酸盐侵蚀(sulfate attack),是指水化硅酸盐水泥浆体中的矿物与来自环境中的硫酸盐离子之间的物理-化学作用引起的混凝土破坏[1]。

混凝土硫酸盐侵蚀破坏过程是一个十分复杂的物理化学力学变化过程,影响因素多,危害性大,是混凝土耐久性研究的重要内容之一。土壤、地下水、海水、腐烂的有机物及工业废水中都含有一定量硫酸根离子,它们通过多种途径传输到混凝土内部与水泥水化产物发生反应或者直接结晶析出,使混凝土产生膨胀、开裂、剥落等现象,最终丧失强度和整体性。水利、房屋建筑、道路、海港以及机场等工程中都存在硫酸盐侵蚀问题,严重的会导致混凝土结构在较短时间内发生破坏[2]。

因此,尽管混凝土硫酸盐侵蚀相关报道已经有100余年历史[3],并且每年都有大量试验研究和文献报道。但由于混凝土硫酸盐侵蚀的复杂性,对其并没有一个清晰而深入的认识,所做的研究并没有真正起到提高混凝土抗硫酸盐侵蚀性能的效果,使得在实际工程中,不仅存在大量己被硫酸盐侵蚀破坏的老建筑物,另外还有很多新建混凝土建筑物也正在受到硫酸盐的不断侵蚀破坏[4]。

早在1923年,美国学者米勒开始了混凝土抗硫酸盐侵蚀试验研究[5],我国对混凝土受硫酸盐侵蚀试验和理论等相关研究与国外相比起步较晚,与混凝土的抗冻性、碱骨料反应等耐久性中的其他方面的研究相比而言,当前针对混凝土硫酸盐侵蚀的相关研究还有所欠缺。因此,展开对混凝土受硫酸盐侵蚀劣化试验研究将是完善混凝土耐久性研究的一个重要方面,同时更将有利于对在役和待建结构的混凝土硫酸盐侵蚀的使用寿命评估和使用寿命设计与再设计提供参考依据[6]。

综上所述,积极开展混凝土硫酸盐侵蚀劣化机理研究是很有意义的。首先,研究混凝土硫酸盐侵蚀劣化机理,特别是研究与实际相符的复合因素作用下的情况,有利于对在役结构的混凝土硫酸盐侵蚀的耐久性评估和所建结构的耐久性设计提供参考。另外,混凝土硫酸盐侵蚀和混凝土碳化、钢筋锈蚀、冻融破坏等问题共同构成了混凝土耐久性的研究体系,但混凝土碳化、钢筋锈蚀、冻融破坏等问题研究的相对系统和深入[7-10],而混凝土硫酸盐侵蚀的研究有所欠缺。因此,开展这方面的研究也有助于完善混凝土耐久性研究体系[2]。

本文分析了标准养护(20 ℃)混凝土试件在全浸泡硫酸盐侵蚀下,结合硫酸盐侵蚀机理,通过研究混凝土耐久性-硫酸盐侵蚀的评价指标、混凝土抗压侵蚀系数和相对动弹性模量,分析了混凝土抗硫酸盐侵蚀性能,以期通过本研究为我国混凝土耐久性-硫酸盐侵蚀评判提供理论依据。

2 混凝土受硫酸钠溶液侵蚀劣化机理

混凝土硫酸盐腐蚀机理的经典解释[1]是,硫酸盐存在条件下在混凝土硬化体中形成钙矾石,膨胀导致混凝土开裂。需要说明的是,硫酸盐对混凝土的侵蚀机理除生成钙矾石造成膨胀开裂外,近几年的研究表明盐在混凝土孔隙中结晶导致的膨胀也是导致混凝土开裂的重要原因之一。

混凝土硫酸盐侵蚀劣化涉及到侵蚀离子在混凝土孔隙系统中的传输、侵蚀离子与水泥水化产物的化学反应或侵蚀物质的结晶析出、膨胀性侵蚀产物对混凝土结构造成破坏(表现为膨胀、开裂、剥落以及强度损失等)3个相互联系的过程,是一个十分复杂的物理化学力学变化过程[11]。

当外界硫酸盐侵入到混凝土的内部时,高浓度硫酸盐会结晶析出来填充毛细孔,产生结晶压力;硫酸根离子会与混凝土中的水泥水化产物发生反应生成膨胀性钙矾石和石膏,导致混凝土受到膨胀应力而破坏,另一方面由于水泥主要水化产物氢氧化钙和水化硅酸钙凝胶等的消耗或溶出,从而导致混凝土的强度及浆体与骨料间的粘结性能降低,致使混凝土工作失效[6]。混凝土的硫酸盐腐蚀破坏可总结为物理(结晶)破坏和化学破坏。

(1)物理破坏机理

目前关于硫酸钠对混凝土的结晶破坏机理主要有3种理论[12],固相体积理论、结晶水压力理论和盐结晶压力理论。固相体积理论指混凝土中无水硫酸钠(Na2SO4)转换成十水硫酸钠晶体(Na2SO4·10H2O)后,由于体积增大导致混凝土破坏,文献[3,13,14]也表明混凝土受硫酸盐破坏主要是因为无水硫酸钠转变为十水硫酸钠时所产生的结晶压力造成的。结晶水压力理论,和上面的固体体积变化理论相似,此理论也只能适用于无水硫酸钠晶体和十水硫酸钠晶体之间的转换。盐结晶理论[15]表明根据环境扫描电镜观察结果[16-19],在无水硫酸钠加水溶解过程中,并不会产生无水硫酸钠直接结合结晶水产生膨胀的劣化现象,整个过程是先溶解然后重新结晶,外界相对湿度上升,无水硫酸钠溶解产生相对于十水硫酸钠过饱和的硫酸盐溶液,如果外界环境中的相对湿度或者温度下降,就会在溶液中结晶产生十水硫酸钠或者无水硫酸钠。

(2)化学侵蚀机理

2(3CaO·SiO2)+6H2O=3CaO·2SiO2·3H2O+

3Ca(OH)2

(1)

2(2CaO·SiO2)+4H2O=3CaO·2SiO2·3H2O+

Ca(OH)2

(2)

(3)

(4)

从式(3)可以看出,C3A在水化过程中主要产生3种水化产物,即CaO·Al2O3·CaSO4·12H2O(AFm)、CaO·Al2O3·6H2O、CaO·Al2O3·13H2O。

当混凝土受到外部Na2SO4溶液侵蚀时,硫酸根离子(SO42-)通过混凝土孔隙系统传输到混凝土内部,首先与水泥石中的水化产物氢氧化钙发生如下化学反应:

Na2SO4+Ca(OH)2+2H2O=CaSO4·2H2O+2NaOH

(5)

特别指出,水泥水化反应时涉及到的CaSO4·2H2O是水泥的组分之一,而上式中的CaSO4·2H2O是混凝土受到Na2SO4溶液侵蚀时新生成的产物,它将进一步与水泥石中的含铝相发生如式(6)的反应,生成钙矾石(AFt相)[20, 21]:

(6)

从式(6)可知,CaSO4·2H2O与水泥石反应生成的主要化学反应产物有钙矾石,在一定条件下,钙矾石会分解形成石膏,因此主要反应产物有石膏和钙矾石两种。

其中石膏是硫酸根离子浓度比较高时的侵蚀产物,硫酸根离子浓度比较高时所形成的低碱环境下钙矾石是不稳定的,它可以分解形成石膏。水泥水化产物中的CH和C—S—H和硫酸盐反应都会生成石膏。

钙矾石为溶解度极小的矿物,本身呈针状结晶,当钙矾石吸收了大量水分子,在含铝的固相表面呈针状析出,形成膨胀内应力而造成固相体积膨胀,当膨胀内应力超过混凝土的抗拉强度时就会导致混凝土的开裂、破坏[22-24]。硫酸根离子浓度越高,水泥中的C3A含量越多,钙矾石产生的机会越高。

3 试验与结果分析

3.1 试 验

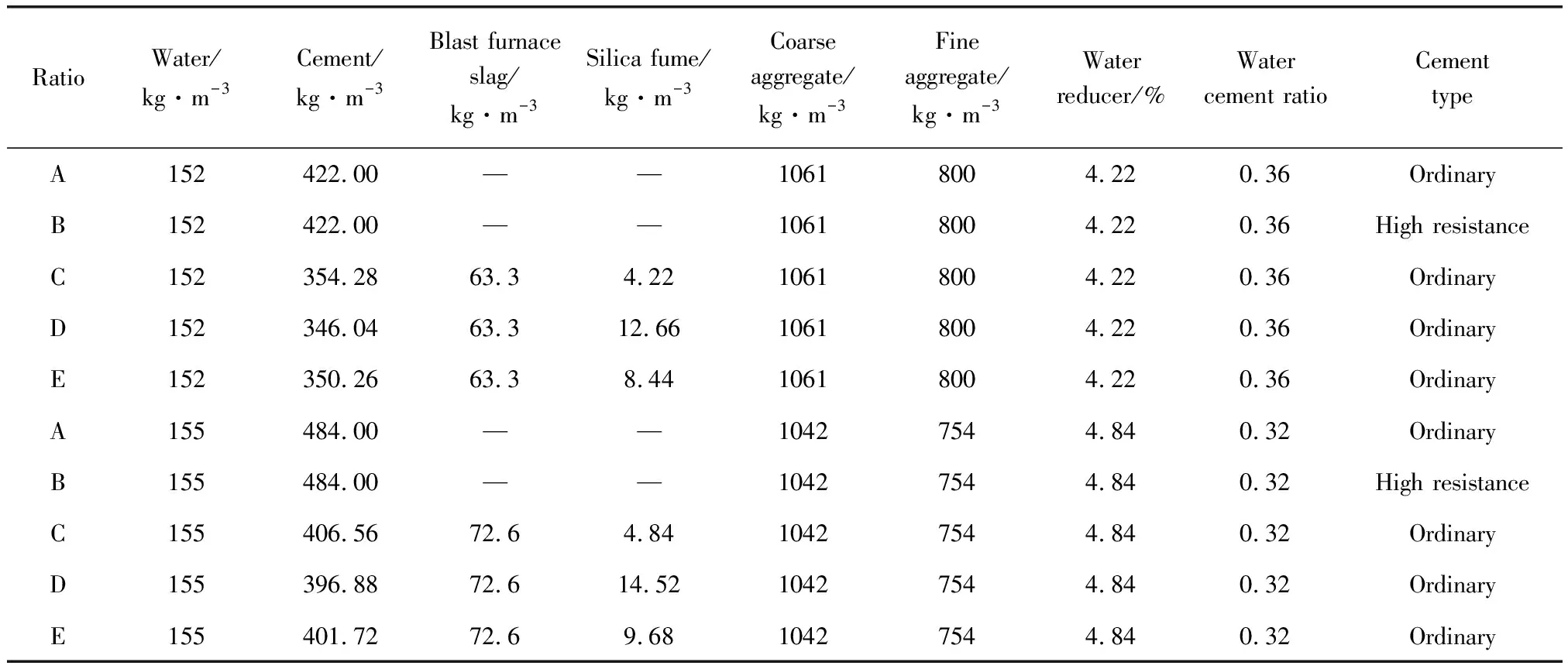

试验所需材料如下:普通水泥采用甘肃祁连山集团生产的P·O42.5级水泥,比表面积326 m2·kg-1;抗硫酸盐水泥采用白明高速公路项目现场生产的高抗硫水泥;细骨料采用天然河沙,细度模数2.7,II区中砂,表观密度2640 kg·m-3,堆积密度1630 kg·m-3;矿物掺合料的矿粉采用青海青瑞集团股份有限公司生产的S75级矿粉、硅灰采用青海青瑞集团股份有限公司生产的硅灰(28 d活性指数97%);粗骨料采用5~26.5 mm连续级配碎石,压碎指标6.7%,表观密度2800 kg·m-3,堆积密度1650 kg·m-3;减水剂采用山西康特尔精细化工有限责任公司生产的聚羧酸系高性能减水剂,减水率为27%。混凝土配合比如表1所示,该研究以白明高速路段的硫酸盐侵蚀为背景进行研究,白明高速路段路基混凝土主要以水胶比为0.32和0.36的水泥为主,因此混凝土选择0.32和0.36水胶比更符合工程实际,配比种类如下:

A.普通硅酸盐水泥+0%硅灰+0%矿粉;

B.高抗硫水泥+0%硅灰+0%矿粉;

C.普通硅酸盐水泥+1%硅灰+15%矿粉;

D.普通硅酸盐水泥+3%硅灰+15%矿粉;

E.普通硅酸盐水泥+2%硅灰+15%矿粉。

3.1.1 混凝土抗压侵蚀系数

混凝土强度试验为0.36-A、0.36-B、0.36-E、0.32-A、0.32-B、0.32-E 6组(0.32和0.36表示水胶比,A、B、E表示配比种类),所有组混凝土在持续(20±2)℃的养护温度下养护,所有的试件养护湿度均控制在(95±2)%。混凝土采用搅拌机一次搅拌完成,混凝土入模振动后成型,抗压强度试件尺寸采用100 mm×100 mm×100 mm,混凝土试件首先室内带模养护24 h,接着脱模后在标准养护室养护。试件养护28 d后分成两组,一组放入20 ℃养护箱中装有(20±2)℃水的容器中养护,另一组放入装有(20±2)℃、质量分数为3%(21 g/L)Na2SO4溶液的容器中养护,液面至少高出试件顶面10 mm,每28 d换一次水和Na2SO4溶液。混凝土试件采用全浸泡侵蚀,每隔28 d测定一次Na2SO4溶液及水中试件的抗压强度,以对各组混凝土试件的抗蚀性能进行检验评价。

表1 混凝土配合比Table 1 Mix proportion of concrete

混凝土抗硫酸盐侵蚀性能采用抗蚀系数K进行评价,K值计算方法如式(7)所示:

K=f1/f2

(7)

式中,f1是试件在(20±2)℃ Na2SO4侵蚀溶液中养护x天的抗压强度,单位MPa;f2是试件在(20±2)℃水中养护x天的抗压强度,单位MPa。

3.1.2 混凝土相对动弹性模量

混凝土动弹性模量的检测是利用超声波对混凝土进行无损检测,超声波检测对混凝土内部的裂纹敏感性较高,因此能有效反应混凝土内部的损伤情况。试件尺寸采用100 mm×100 mm×300 mm,试件养护28 d后分成两组,一组放入装有(20±2)℃水的容器中浸泡,另一组放入装有(20±2)℃、3%(21 g/L)Na2SO4溶液的容器中浸泡,液面至少高出试件顶面10 mm,每隔28 d换一次水和Na2SO4溶液。每隔28 d测定一次Na2SO4溶液及水中的试件的质量和纵向动弹性模量,以对各组混凝土试件的纵向相对动弹性模量进行检验评价。试件的动弹性模量值和试件的重量、基准频率,以及试件的尺寸相关,其计算方法如式(8)所示:

Ed=40.75×10-4×mLf2/bh

(8)

式中:Ed为混凝土纵向动弹性模量,单位MPa;m为试件质量,单位kg;f为试件的自振频率,单位Hz;L、b、h分别为试件的长、宽、高,单位mm。

混凝土抗硫酸盐侵蚀性能采用纵向相对动弹性模量Er进行评价,Er值计算方法如下式(9)所示:

Er=E1/E2

(9)

式中:E1是试件在(20±2)℃ Na2SO4溶液中养护x天的动弹性模量,单位MPa;E2是试件在(20±2)℃水中养护同龄期x天的动弹性模量,单位MPa。

3.1.3 混凝土的连通孔隙率

混凝土的连通孔隙率采用“饱水-烘干”法测定[25],制备10 cm ×10 cm ×2 cm的混凝土薄片,采用排水法测定试件的体积V,测定试件真空饱水后的质量m1,将试件在80 ℃的烘箱内烘干14 d,测定烘干后的质量m2,连通孔隙率P=(m1-m2)/ρV,其中ρ为水的密度。

3.2 结果分析

3.2.1 抗压侵蚀系数K

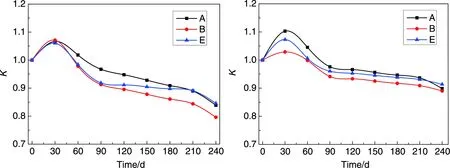

图1为(20±2)℃下不同水胶比试件在3%的Na2SO4溶液中抗压抗蚀系数随全浸泡侵蚀时间的变化情况。由图1可知,混凝土抗压侵蚀系数随着侵蚀龄期呈现先增长后下降的趋势,在侵蚀30 d后,抗压侵蚀系数达到峰值。在侵蚀210 d之前,抗压侵蚀系数A>E>B;在侵蚀240 d之后,抗压侵蚀系数E>A>B。在3%的Na2SO4溶液中,高抗硫水泥抗压侵蚀系数最低,高抗硫水泥是通过控制C3A的含量,进而限制生成钙矾石的含量来提高混凝土的抗侵蚀性能,可能在较高浓度的Na2SO4溶液中,生成钙矾石较少,主要生成石膏等膨胀物,因此高抗硫水泥在这种条件下,没有起到很好的作用。在侵蚀前期配比A抗压侵蚀系数较高,在侵蚀后期配比E抗压侵蚀系数较高,矿物掺合料主要是通过其微集料效应改善混凝土界面过渡区,从而提高混凝土抗硫酸盐侵蚀性能。这说明可能在侵蚀前期,矿物掺合料火山灰反应不完全,因此其抗蚀系数较低,到侵蚀后期,火山灰反应较完全,混凝土孔径细化,微裂缝数量明显减少,而裂缝和孔隙尺寸的减小,使得矿物掺合料的微集料效应对混凝土界面过渡区的改善效果明显加强,因此配合比E抗蚀系数高于配合比A。

图1 不同水胶比混凝土抗蚀系数随侵蚀龄期变化曲线:(a) 0.36, (b) 0.32Fig.1 Variation curves of K of the concrete samples with different water cement ratios with erosion of ages:(a) 0.36, (b) 0.32

在侵蚀前期,水胶比对抗压强度侵蚀系数影响不是很明显,在全浸泡侵蚀240 d后,0.32水胶比混凝土抗蚀系数明显高于0.36水胶比混凝土。这可能是由于水胶比的降低使混凝土的孔径明显细化,闭合孔增多,减少Na2SO4进入混凝土的通道,最终导致低水胶比混凝土抗蚀系数较高。

综上所述,从混凝土抗压侵蚀系数的变化趋势来看,20 ℃全浸泡侵蚀条件下,低水胶比、复掺矿粉和硅灰能有效提高混凝土抗硫酸盐侵蚀性能,高抗硫水泥没有起到明显的作用。

3.2.2 相对动弹性模量Er

图2为不同水胶比混凝土试件在3%的Na2SO4溶液中的相对动弹性模量随全浸泡侵蚀时间的变化情况。由图2可以看出,混凝土的相对动弹性模量随着侵蚀龄期的增长呈现先增长后下降的趋势,在侵蚀30 d时,相对动弹性模量达到峰值。相对动弹性模量开始时的迅速上升是由于生成物和硫酸盐结晶填充了混凝土内部部分孔隙和微裂缝,使混凝土更密实;随后相对动弹性模量值的下降,是由于硫酸盐结晶膨胀导致混凝土表层产生新的裂缝,对混凝土造成损伤。全浸泡侵蚀后期,混凝土裂缝的发展和裂缝的被填充程度决定了相对动弹性模量的下降程度,若混凝土裂缝的发展与裂缝的填充程度越大,相对动弹性模量下降越快;若混凝土裂缝的发展与裂缝的填充程度平衡,相对动弹性模量处于平衡阶段。混凝土相对动弹性模量变化过程存在迅速上升、一定程度回落、相对稳定、迅速下降4个阶段。

图2 不同水胶比混凝土相对动弹性模量随侵蚀龄期变化曲线:(a) 0.36, (b) 0.32Fig.2 Variation curves of Er of the concrete samples with different w/c with erosion of ages:(a) 0.36, (b) 0.32

对比图2a和2b可得,在(20±2)℃、3%Na2SO4全浸泡侵蚀条件下,侵蚀240 d后,两个水胶比试件最终相对动弹性模量的顺序是D>E>C>A>B,而且水胶比0.32的相对动弹性模量较高,说明水胶比的降低,减缓了硫酸盐全浸泡条件下混凝土内部裂纹的产生和发展,混凝土试件的损伤度降低。侵蚀240 d后,同一个水胶比混凝土复掺矿粉和硅灰后,相对动弹性模量最高,而且硅灰掺量越大,相对动弹性模量越大,次之是普通硅酸盐水泥,高抗硫水泥相对动弹性模量最小。这说明(20±2)℃全浸泡条件下,低水胶比混凝土复掺矿粉和硅灰后其抗硫酸盐侵蚀性能得到提高。

3.2.3 连通孔隙率

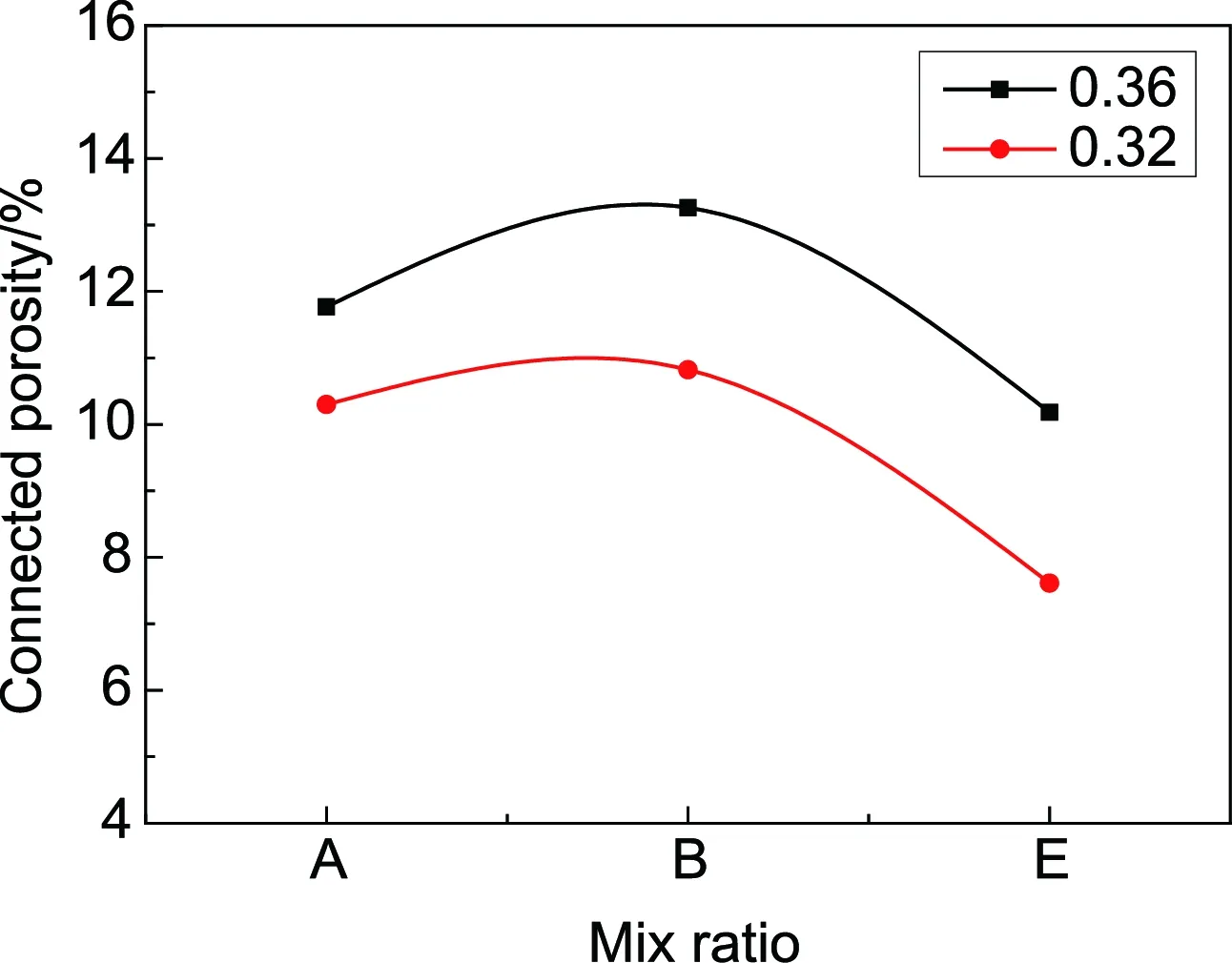

各组混凝土试件在Na2SO4溶液中全浸泡侵蚀240 d后,测出连通孔隙率,如表2和图3所示。

表2 混凝土试件的连通孔隙率Table 2 Connected porosity of concrete samples

图3 不同水胶比混凝土连通孔隙率Fig.3 Connected porosity of concrete samples with different water cement ratios

连通孔隙率决定了侵蚀性离子侵入混凝土内部的速率,降低混凝土的连通孔隙率对于提高混凝土遭受外界侵蚀性离子腐蚀的能力非常有效[25]。硫酸盐全浸泡侵蚀240 d后,0.32-A的连通孔隙率为10.30%,0.36-A为11.77%,是0.32-A的1.14倍;0.32-B的连通孔隙率为10.82%,0.36-B为13.26%,是0.32-B的1.23倍;0.32-E的连通孔隙率为7.61%,0.36-E为10.18%,是0.32-E的1.34倍。两个水胶比的混凝土全浸泡240 d后连通孔隙率E (1)在(20±2) ℃、3%Na2SO4侵蚀溶液全浸泡时,0.32水胶比混凝土抗硫酸盐侵蚀性能比0.36水胶比混凝土要强,降低水胶比是提高混凝土结构耐硫酸盐腐蚀的有效途径。 (2)在(20±2) ℃、3%Na2SO4侵蚀溶液全浸泡时,混凝土复掺矿粉和硅灰后抗硫酸盐侵蚀性能较好,混凝土适当掺加矿物掺合料对提高全浸泡侵蚀下混凝土结构耐硫酸盐腐蚀有显著效果,可代替抗硫水泥在工程中的应用,降低成本。 (3)高抗硫水泥通过限制C3A的含量,进而改善混凝土抗硫酸盐侵蚀性能,不一定在任何环境下都适用。 (4)根据测定的混凝土连通孔隙率,从侧面证实了低水胶比混凝土和复掺矿粉和硅灰混凝土抗压侵蚀系数和相对动弹性模量较高,抗硫酸盐侵蚀性能较好,从而说明低水胶比混凝土复掺矿粉和硅灰后,可以显著提高混凝土抗硫酸盐侵蚀性能。4 结 论