我国稀土材料与绿色制备技术现状与发展趋势

王春梅,刘玉柱,赵龙胜,赵 娜,冯宗玉,黄小卫

(1. 有研科技集团有限公司 稀土材料国家工程研究中心,北京 100088)(2. 有研稀土新材料股份有限公司,北京 100088)

1 前 言

稀土是全球公认的重要战略资源,被誉为“现代工业维生素”和“21世纪新材料宝库”,在航空航天、电子信息、智能装备、新能源、现代交通、节能环保等战略性新兴产业应用广泛,是当今世界各国改造传统产业、发展现代高新技术和国防尖端技术不可或缺的战略资源[1]。

我国稀土工业经过60多年的发展,已经形成了集采选、冶炼分离、材料制备、终端应用为一体的较完整的稀土工业体系,成为了世界稀土生产、出口和消费大国,在世界上具有举足轻重的地位。我国稀土基础原材料产品产量占世界总产量的90%左右,稀土永磁材料、发光材料、储氢材料等功能材料产量占世界总产量的70%以上,是名副其实的稀土第一生产大国和应用大国,基本满足了国家需求,为传统产业升级改造和战略性新兴产业发展提供了有力支撑[2, 3]。

近年来,随着高新技术的发展,《中国制造2025》、《“十三五”国家战略性新兴产业发展规划》等政策的出台,以及党的十八大中“建设美丽中国”、“推进绿色发展、循环发展、低碳发展”等理念的提出,新一代信息技术、高档数控机床和机器人、节能与新能源汽车等十大领域对包括稀土在内的基础材料从质量和环保方面均提出了更高的要求,稀土材料的发展迎来了新的挑战和机遇。未来,重点突破先进稀土功能材料及其应用技术、积极开发和推广应用节能环保的稀土绿色制备技术是新时期稀土行业应用发展的重要方向。

2 稀土材料技术现状及发展趋势

2.1 稀土磁性材料

在众多稀土材料中,稀土磁性材料的应用最为广泛,已发展成为稀土行业的核心产业,带动着整个稀土产业的持续发展[4]。稀土磁性材料主要包括稀土永磁材料、磁致伸缩材料及磁制冷材料[5]等。

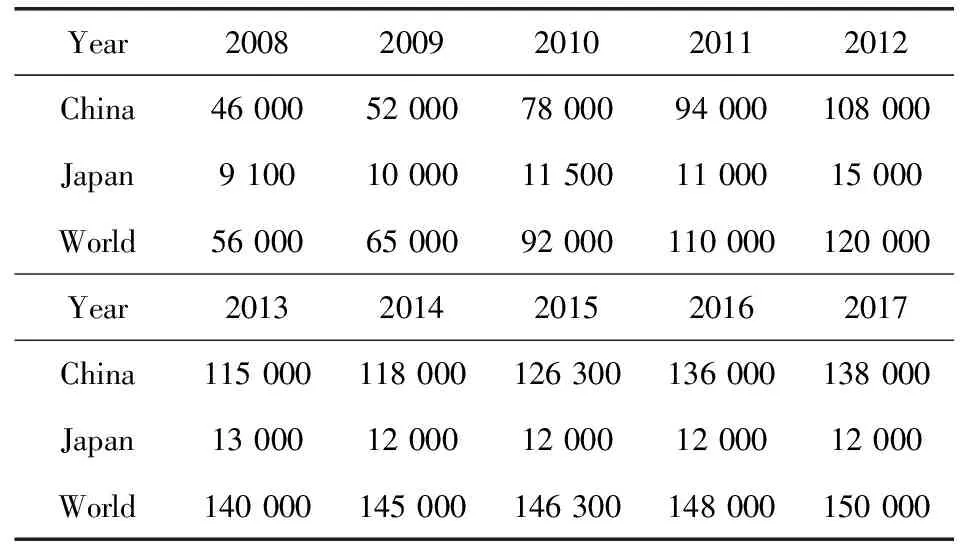

稀土永磁材料具有极优异的磁性能,在新一代信息技术、航空航天、先进轨道交通,新能源汽车、高档数控机床和机器人、风力发电及节能家电等领域有着十分广泛的应用。1983年Sagawa等发明的烧结钕铁硼仍是目前世界上磁性能最强的永磁体[6],磁能积已达473.5 kJ/m3[7]。全球钕铁硼永磁材料生产主要集中在中国和日本两国。2017年,烧结钕铁硼全球年产量达15万吨,我国占比约90%[8-10],如表1所示。

我国目前已突破高性能稀土烧结钕铁硼磁体产业化关键技术,生产的磁体室温综合磁性能可达(BH)max(MGOe)+Hcj(kOe)≥70,北京中科三环高技术股份有限公司制备的磁体室温综合磁性能达到(BH)max(MGOe)+Hcj(kOe)>75。钢铁研究总院开发出了“双(硬磁)主相”技术,并成功开发了新型铈磁体制备技术,已经进行了大规模推广应用,大大拓展了高丰度Ce的应用,为稀土资源的平衡利用和钕铁硼的发展提供了新的方向[11]。烧结钕铁硼磁体目前的研究热点主要集中在开发不含重稀土Tb,Dy(晶界扩散新工艺[12])或含少量重稀土的磁体(晶粒细化工艺[13])、热压/热流变磁体制备技术等方面。

表1 中国、日本及世界2008~2017年烧结钕铁硼产量(t)Table 1 Output of sintered NdFeB magnets made in China, Japan and the world during 2008~2017(t)

与烧结钕铁硼相比,粘结钕铁硼具有易生产、产品尺寸精度高、机械强度高的优点,在办公自动化、消费类电子、家用电器等领域拥有巨大的市场。2014年以前,美国MQI公司利用其核心专利和专有装备,控制了全球粘结钕铁硼磁粉市场,同时也制约了稀土粘结磁体产业的发展。近几年来,有研稀土、江西稀有金属钨业、包头科锐微磁等公司陆续在粘结钕铁硼磁体材料的制备装备及关键制备技术上取得突破,实现了1610、1509、1510等高端牌号粘结磁粉产品的稳定生产,打破了美国MQI公司的长期垄断,市场占有率逐步增长。然而,这些国内公司核心快淬炉等装备的生产效率和智能化水平与MQI公司相比还有较大差距,亟待进一步改进提升。

钐钴永磁材料由于居里温度较高,在高温领域表现出优良的性能,且具有耐腐蚀性强、抗氧化性好的特点,在国防、军工和航天领域具有不可替代的作用[14]。近年来,钢铁研究总院基于理论计算,系统研究了Sm2-Co17型高温永磁体温度依赖特性和微结构的关联,所制备的磁体500 ℃下(BH)max达到94.7 kJ/m3,Hcj达到652.5 kA/m。

稀土磁致伸缩材料(GMM)是在20世纪80年代末开发的新型磁功能材料,主要是指稀土铁系金属间化合物TbDyFe。这类材料室温下的磁致伸缩系数比传统压电陶瓷伸缩材料高10倍以上,且具有响应速度快、功率密度高的特点[15],在军事工业、航空航天、机器人、海洋工程、地质勘探等诸多方面应用广泛。如美国Etrema公司研制的GMM水声换能器和电声换能器,目前已成功用于海军声纳、油井探测、海洋勘探等领域,美国航空航天局(NASA)已成功将GMM制造的高精度伺服阀、高速开关阀应用到卫星变轨系统。这类材料的研究和产业目前主要集中在美国、日本、德国等国,并已进入较为稳定的需求增长期。我国在基础理论研究、材料制备工艺等方面与国外已十分接近,基本具备了产业化条件,但仍存在制造装备落后、配套测试分析手段不完善、生产规模小、应用领域窄、成果转化速度慢等问题,急需突破规模化稳定制备技术和装备的瓶颈,加快材料应用性能与器件的开发。

稀土磁制冷材料是利用磁热效应达到制冷目的的材料,主要利用磁热效应达到制冷的目的,与传统制冷材料相比具有噪音小、可靠性好、效率高等优点,且不会破坏臭氧层,被誉为绿色制冷材料[16]。目前主要研究的磁制冷材料包括Gd系和La系合金。国内在Gd系和La系磁制冷材料的研究中取得了较大进展,并已向国内外提供了样机[17]。磁制冷材料的研发对La,Gd等稀土资源的综合利用、稀土产业的平衡和可持续发展具有重要的意义。

2.2 稀土发光材料

稀土发光材料是稀土元素最为重要的应用之一。1964年,高效红色荧光粉(Y2O3∶Eu3+和YVO4∶Eu3+)的问世开创了稀土元素在发光材料中的应用先河[18, 19]。随后涌现出稀土三基色荧光粉、CRT电视彩粉、PDP显示用荧光粉等。直到20世纪90年代白光LED问世,磷酸盐、铝酸盐、硅酸盐、氮(氧)化物和氟化物等基质白光LED稀土发光材料不断被研发出来[20, 21],稀土发光材料已发展成为高品质显示和绿色照明领域的关键支撑材料之一,在技术进步和社会发展中发挥着重要作用。在市场方面,白光LED因其具有效率高、寿命长、环境友好等优点,在照明和显示领域的市场占有率不断攀升,白炽灯照明、CRT、PDP显示和CCFL背光显示先后被淘汰,金卤灯及荧光灯市场则不断萎缩[22]。

我国稀土发光材料的研发始于20世纪70年代,已在理论研究及产业化方面取得了丰硕成果,产量和产值均居世界前列。近5年来,我国白光LED用稀土发光材料的制造技术和产业发展迅猛,除显示领域少数高端粉种市场仍由日本企业占据以外,国内企业已经占据了国内约80%的市场份额,部分产品已出口到日本、韩国等国家和地区。

我国目前已经掌握了高品质铝酸盐系列荧光粉及其批量制备技术,产品性能及批次稳定性等方面均达到了国际先进水平,同时,国产高显色用纯镥铝酸盐绿粉已成功进入海外市场。针对以M2Si5N8∶Eu2+和MAlSiN3∶Eu2+(M=Ca,Sr,Ba)为代表的氮化物红粉合成条件苛刻的业界共性难题,有研稀土率先开发了氮化物红粉的常压/微正压氮化技术,打破了国外的技术和产品垄断[23]。广色域液晶显示LED背光用发光材料的产业化方面也取得了显著进展,有研稀土攻克了白光LED用高稳定性硅/锗系氟化物红粉的湿法合成技术,产品性能达到同期进口产品水平,且β-SiAlON∶Eu2+氮氧化物绿粉产业基本达到应用水平[24]。中国科学院上海硅酸盐研究所研究了稀土掺杂Sialon基荧光材料的结构与光效之间的变化机制,实现了粉体发光性能的有效调控,获得了表面有效高掺杂的Sialon荧光粉,发光强度增长80%[25-27]。

上述高端稀土发光材料的研发及产业化极大提高了我国白光LED荧光粉的自给程度,促进了我国半导体照明产业的快速健康发展。然而,白光LED荧光粉的原始专利多被日亚化学、三菱化学及通用电气等日本和美国企业所垄断,我国在高端稀土发光材料领域缺少核心知识产权和关键技术,产品品质不高,市场占有率低,研发具有自主知识产权的新型稀土发光材料迫在眉睫。

2.3 稀土催化材料

稀土催化材料是一种高科技材料,可以促进高丰度轻稀土元素La,Ce等大量应用,有效缓解并解决我国稀土消费失衡,提升能源与环境技术发展,改善人类生存环境。由于稀土元素具有独特的4f电子层结构,稀土在化学反应中具有良好的助催化性能,在石化、环境、能源、化工等催化应用领域已成为不可或缺的重要组分,并产生了石油裂化催化剂、移动源(机动车、船舶、农用机械等)尾气净化催化剂以及固定源(工业废气脱硝、天然气燃烧、有机废气处理等)尾气净化催化剂等产品。目前,稀土催化材料最大的两个应用市场是石油裂化催化剂和机动车尾气净化催化剂[28, 29]。

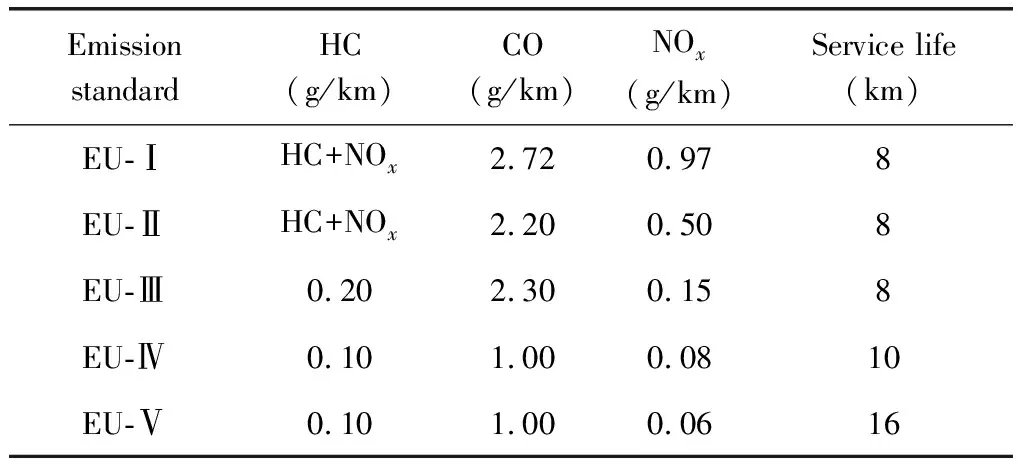

我国稀土催化材料在近几年取得了较好发展,绿色、环保、高性价比的稀土催化材料制备技术成为了研发重点,具体表现为:研发石油催化裂化过程的硫转移剂技术,采用SOx转移剂可减少催化裂化(FCC)装置中SOx排放,既经济又有效;研发具有自主知识产权的催化裂化催化剂生产节能降耗成套技术;研发满足国Ⅵ尾气排放标准的汽车尾气净化催化剂产业化技术和产业化装备,如高度自动化催化剂制备生产线的涂覆量和涂层的准确控制技术;针对我国丰富的稀土资源,研发稀土改性无钒或少钒的工业废气脱硝催化材料及制备技术等。国外汽车尾气排放标准的日趋严格,对汽车尾气净化器提出了很高的要求,汽油车尾气排放标准及污染物限值如表2所示。为应对更强耐久性考验和瞬态工况应变能力要求,提高催化剂热稳定性和氧传输能力的铈锆储氧材料新技术是该领域的研发重点。

表2 汽油车尾气排放标准及污染物限值Table 2 Gasoline vehicle emission standards and pollutant limits

稀土催化材料的未来发展趋势是进一步体现创新、绿色、高效的特点。机动车尾气催化剂未来发展的重点是开发满足更高的国家尾气排放标准的汽车尾气净化催化剂、储氧材料及多种后处理集成技术等,如满足国Ⅵ汽车尾气标准对颗粒物的特殊要求;发展CO、HC、NOx、PM四效汽油车尾气净化催化剂(FWC)技术;发展功能合二为一的复合催化材料,如催化型柴油机颗粒物捕集器(CDPF)技术、选择性催化还原(SCR)与柴油颗粒过滤器(DPF)复合技术等;此外还要发展高性能SCR、柴油机氧化催化器(DOC)、CDPF催化材料,以提升柴油车、工程机械、农业机械及摩托车等尾气净化水平。工业废气脱硝催化剂方面,未来需要发展耐高温、非钒无毒、高效的脱硝催化剂,并进一步发展其在非火电脱硝领域的工业应用。要着重开发高性能有机废气VOCs消除燃烧催化剂技术、天然气催化燃烧高温催化剂及应用工程化技术,实现工业锅炉、汽轮机等方面的应用示范。

2.4 稀土储氢材料

稀土储氢合金具有储氢量大、易活化、不易中毒、吸放氢速度快、充电曲线平坦以及抗中毒性能优越等优点,在混合动力汽车(HEV)、氢能存储等领域都有着十分重要的应用。稀土储氢合金主要使用La,Ce轻稀土原料,是轻稀土元素的一个重要应用领域。

目前,我国稀土储氢合金容量达340 mAh/g,电池放电倍率30 C,工作温度-40~80 ℃,能够满足HEV电池使用要求。但全球HEV电池用储氢材料主要由日本供给,国内只有少数企业进入了HEV电池供应链。

我国自主研发的高容量La-Y-Ni系储氢合金不含Mg元素,可直接用真空感应熔炼法制备,合金放电容量与La-Mg-Ni基储氢合金的容量相当,具有良好的循环寿命,有望成为新一代高容量稀土储氢合金材料。从储氢合金的应用性能看,针对镍氢电池的需求开发高功率型、高容量型、低自放电型以及无Co无Pr,Nd的低成本储氢合金仍是该领域的重要发展方向。

2.5 高纯稀土材料

国内高纯稀土金属及靶材的研发和生产起步相对较晚。目前,高纯稀土金属生产及应用主要集中在日本和美国。2016年底,日矿金属、东曹、霍尼韦尔等企业已实现大尺寸4N级高纯稀土金属溅射靶材的生产,垄断了面向电子信息配套的高端大尺寸稀土靶材的供应[30-32]。“十二五”以来,在国家科技部支持下,有研稀土和湖南稀土金属材料研究院合作开发出16种4N级超高纯稀土金属提纯技术和装备[33-36],并具有了小批量生产能力,相关单位也具备了小尺寸高纯稀土金属靶材(直径~200 mm)的产业化能力。但总体而言,产业规模、技术水平等与国外均有明显差距。

因此,必须加快高纯稀土金属靶材的研发及产业化开发,减小我国与欧美国家之间的差距;重点开发满足12寸晶圆生产用的高纯稀土靶材,以及满足第三代半导体及新型通讯器件用的高端靶材,建立我国高端大尺寸靶材的供应能力,提升国产电子装备整体水平,摆脱高性能功能薄膜器件受制于日、韩、美等国家的现状,支撑“中国制造2025”、“互联网+”等国家重大战略的实施。

超高纯或特殊物性稀土化合物是晶体、光纤、光学玻璃、荧光粉等材料的关键基础材料,目前普遍使用的溶剂萃取法规模生产的产品纯度难以达到5N以上,特别是Fe, Al, Si, Ca等杂质质量含量分别在5×10-6左右,难以满足高端应用产品的需求,一些特殊要求的稀土化合物材料不得不从国外高价进口,相关应用器件技术受制于国外。因此,未来主要发展方向是:① 开发满足高端应用器件需求的超细/特殊物性稀土化合物关键共性制备技术;② 针对特殊用途,开发新型稀土化合物材料,如稀土陶瓷粉体材料、稀土硫化物颜料、纳米稀土抛光液、红外成像用高性能复合稀土氟化物镀膜材料等。

3 稀土绿色制备与清洁生产技术现状及发展趋势

随着国家环境保护意识的增强及环保政策的相继出台,我国的稀土绿色高效提取分离技术得到了长足发展,取得了一些重要研究成果,推动了行业的技术进步,并逐步发展成为整个行业主流技术,具体主要集中在三大稀土资源的冶炼分离方面[37]。

包头稀土矿由于其复杂的矿物结构和成分,被世界公认为难冶炼矿种。目前90%以上采用北京有色金属研究总院开发的硫酸法进行冶炼,后续分离提取工艺根据产品结构的不同有一些变化和改进。2000年以来,国内许多科研院所、稀土企业针对包头混合型稀土矿冶炼分离过程存在的环境污染问题,开展了绿色冶炼分离工艺的研发,取得了一些新的进展。包头混合型稀土矿处理过程中会产生大量含饱和硫酸钙的酸性硫酸镁废水,针对这一问题,有研稀土成功开发了基于碳酸氢镁溶液的新一代包头混合型稀土矿绿色冶炼分离工艺,通过回收利用冶炼分离过程产生的硫酸镁废水和回收的CO2气体自制纯净的碳酸氢镁溶液,代替氧化镁用于包头稀土矿硫酸焙烧矿浸取、中和除杂及皂化HEH/EHP(P507)和HDEHP(P204)萃取转型与分离稀土,生产过程低碳、低盐、无氨氮排放,实现了萃余废水、镁和CO2的循环利用,并消除了硫酸钙结晶、铝和铁杂质对萃取过程的影响,大幅降低了环保投入和生产成本,实现了稀土绿色环保、高效清洁生产。2016年,在甘肃稀土公司改建了年处理包头混合型稀土精矿30 000 t的新一代绿色冶炼分离生产线,如图1所示,实现了硫酸镁废水的循环利用,解决了生产过程中硫酸钙结垢的行业难题,与传统工艺相比,新工艺化工材料成本降低了30%以上,硫酸镁废水回收率由10%提高到95%,污染物排放量大幅削减,产生了显著的社会和经济效益[38, 39]。

图1 甘肃稀土公司30 000 t/年包头混合型稀土精矿绿色冶炼分离生产线:(a)全自动智能连续碳化塔,(b)P507萃取转型分离线Fig.1 Photos of the green metallurgy and separation of Baotou mixed rare earth concentrate with the annual production capacity of 30 000 tons at Gansu: (a) automatic intelligent continuous carbonization tower, (b) extraction transformation and separation line using P507

离子型稀土原矿通常采用硫酸铵浸取-沉淀富集工艺提取,稀土收率低,产生大量氨氮废水,伴生的微量镭、钍、铀等放射性核素富集进入酸溶渣,稀土分离厂须建专用渣库堆存,存在严重安全隐患。自2010年以来,北京有色金属研究总院、有研稀土成功开发了离子型稀土原矿浸萃一体化(浸萃联合法)新技术[40-46]。采用镁盐代替铵盐浸矿、非平衡离心萃取代替沉淀法生产高浓度氯化稀土溶液,直接作为冶炼分离厂萃取分离单一稀土的原料。该流程缩减了5道工序,氯化稀土溶液中稀土氧化物(REO)浓度约为230 g/L,稀土回收率提高了8%以上,无氨氮排放、不产生含放射性废渣,是一种全新的清洁生产技术。该技术已在中铝广西公司崇左矿山、厦门钨业公司龙岩稀土矿山实现规模生产,如图2所示。

图2 离子型稀土原矿浸萃一体化工艺示范线:(a)中铝广西公司崇左矿山,(b)厦门钨业公司龙岩矿山Fig.2 Photos of the demonstration lines of the leaching-solvent extraction integrated technology for ion-adsorption rare earths ore: (a) Chongzuo Mine at Chinalco Guangxi Co., Ltd., (b) Longyan Mine at Xiamen Tungsten Co., Ltd.

此外,模糊/联动萃取分离技术[47, 48]、非皂化萃取分离技术[49, 50]、包头混合型稀土精矿硫酸强化焙烧尾气资源化利用技术[51]、低碳低盐无氨氮萃取分离制备稀土氧化物技术[52]、溶剂萃取法制备超高纯稀土氧化物工艺[53]、新型稀土沉淀结晶技术[54]等新技术的实施,大幅提升了我国稀土清洁生产水平。

随着国民经济的迅速发展,尤其是新材料技术的进步,国内外对高纯稀土化合物的需求量将逐年增加,环保的压力也将逐渐增大。未来发展趋势将是集成优化稀土高效清洁冶炼分离提纯和化合物制备技术及其推广应用,从源头解决稀土生产过程三废污染问题;此外,还需要降低能耗,实现化工材料和生产用水的循环利用,提高资源综合利用水平,氨氮废水、含盐废水实现近零排放。

4 面临的问题与挑战

在世界科技、产业、经济、环境等瞬息万变的今天,发达国家纷纷实施“再工业化”战略,发展中国家也在加快谋划和布局,积极参与全球产业再分工,拓展国际市场空间,我国在新一轮发展中面临巨大挑战。我国稀土产业虽然取得了显著的成就,成为世界稀土大国,但还不是稀土强国,行业发展仍面临严峻挑战。例如,稀土功能材料的发展整体上处于跟踪状态,原创技术少,缺乏核心知识产权,影响我国高端稀土产业的发展;材料的更新换代速度慢,不能适应新兴产业快速发展的需求;产品大部分位于中低端,关键材料和核心装备仍然依赖进口,不能满足高精尖领域的应用要求;稀土产品的应用研究与开发滞后,限制了我国稀土材料的广泛应用,没有有效发挥稀土资源的优势和经济价值。此外,稀土资源开发利用过程中仍存在生态破坏、环境污染问题,资源综合利用率有待进一步提高,绿色高效、短流程的清洁生产工艺及智能化装备需加大开发与推广力度。

5 发展对策及建议

(1)加快稀土新材料及绿色制备技术的发展,创建稀土绿色产业体系。

鼓励发展稀土资源绿色高效提取分离技术,从源头消减三废污染,提高资源综合利用率,注重行业高值、绿色、健康发展。促进稀土新材料绿色化生产,加快构建绿色产业体系,培育一批具有核心竞争力的产业集群。建立稀土行业绿色产品、绿色工厂评价体系及相应的政策配套机制,推动传统稀土产业升级改造和稀土材料绿色制造。

(2)健全创新体系模式,增强自主创新能力。

以重大需求为目标,以企业为主体,联合科研院所和高校等进行协同创新,形成基础材料-应用器件-关键零部件-核心装备一条龙开发模式。注重基础研究与原始创新,提升工程化和技术成果转移转化能力,全面提升行业自主创新能力。

(3)建立和完善专利、标准及评价保障体系。

制订和完善强制有效的知识产权保护法律法规,通过奖罚分明的制度,保护知识产权,严厉打击知识产权侵权行为,为鼓励技术创新成果的推广提供法律依据和保障。引导稀土企事业单位重视和加强知识产权开发、运用和保护,加强专利战略。鼓励上下游合作建立功能材料分析检测与应用(服役)性能评价体系,搭建稀土标准化信息平台,加快中国稀土标准的国际布局,建立完善产品评价与标准化体制机制,提升创新实力。

(4)加强人才培养和创新基地建设,提高科技创新能力。

建立人才培养和创新基地的长效发展机制,突出“高精尖缺”导向,依托稀土行业创新平台,着力培养前沿、基础科学、工程化研究等科技领军型人才,加大力度培养工程应用类“工匠”型人才;加强对相关国家重点实验室、工程研究中心、公共技术服务平台等的持续支持,加快提升我国稀土科研和产业的创新能力和应用水平,为我国稀土新材料发展提供人才保障。