浅谈取消BC1免中涂工艺

李 雷,赵 哲,刘春良,薛 杰,苗天浩

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

近几年,节能环保、降低成本、提高品质是汽车制造行业的热门话题,也是汽车业主要的研究方向;在整个涂装工序中,中面涂工艺自动化程度很高,缩短线体长度,可减少机器人数量,减少前期设备投资和后期运行成本。随着涂装工艺的快速发展,新型材料越来越多,从湿碰湿工艺(免中涂,带预喷涂)到无B1工艺(无中涂,不带预喷涂),色漆涂料不断更新,使色漆层具有抗紫外线的能力,完全去除了中涂喷涂工艺,大大缩短了喷涂流程。

无B1工艺技术前景广阔,工艺简洁、环保,未来势必将进入各大整车新老工厂的参考范围,也将成为各大涂料生产厂家的重点开发项目之一。BKNP(凯柏立邦)法国在该领域已经取得了阶段性突破,从2012年起已经在PSA(标致雪铁龙)和VW(大众)工厂批量供货多个颜色。各材料厂家都在致力于无B1产品的认可,把握住尖端的技术要领,掌握各项性能测试方法、配方调整能力以及产品调试经验,熟练应用喷涂工艺,为全国各地新老工厂提供满足客户要求的产品。

1 无B1工艺简介

无B1工艺是指采用一种材料能实现所有功能(表面填充功能+装饰功能)的新工艺,在免中涂的基础上可进一步节能降耗,优化喷涂流程,降低成本。取消中涂,又要具有中涂功能,为解决这一问题,各大涂料厂商通过不断调整色漆配方和工艺参数,使具有抗石击性、耐紫外线、耐腐蚀性、初步着色、覆盖底材(电泳,钢材,塑料等)的涂料与具有装饰功能的涂料得以集成,一种涂料实现所有功能(多样化功能)。

无B1工艺的开发理念:省去中涂喷漆室、省去中涂闪干区域和烤房、省去中涂打磨区域、有效减少汽车厂VOC(挥发性有机化合物)排放、有效降低整车漆膜膜厚。采用无B1工艺所带来的经济效益:新线——减免了与中涂相关的一切基础投资,并且节约运营成本;老线——能够利用原中涂的基础设施来扩大产能,节约投资成本>25%,运营成本>30%。降低环境影响:减少能源消耗25%~30%,减少涂料消耗>25%,减少CO2排放15%~20%,减少废弃物20%~25%。

2 传统3C2B工艺、B1B2工艺、无B1工艺对比

2.1 传统3C2B工艺

传统3C2B工艺流程:电泳(烘烤)→中涂(烘烤)→色漆(预烘干)+清漆(烘烤)。

2.2 B1B2工艺

B1B2工艺流程:电泳(烘烤)→色漆1+色漆2→预烘干→清漆(烘烤)。

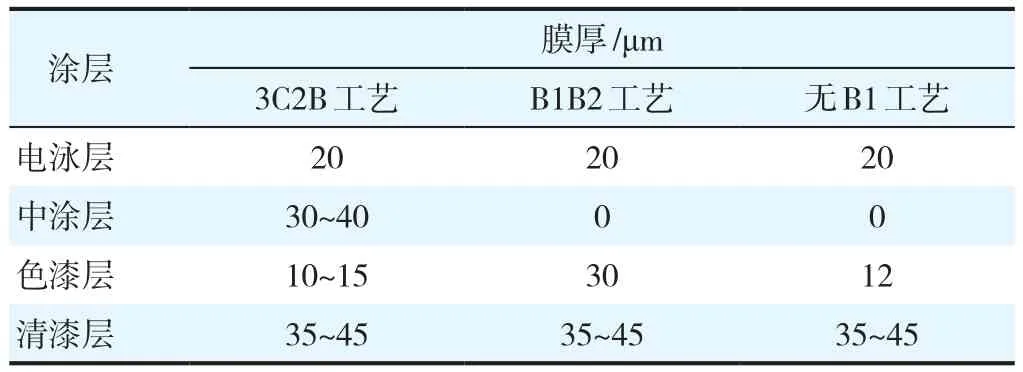

B1B2工艺与传统3C2B工艺对比:(1)B1B2工艺取消了中涂喷涂和烘烤工序,缩短喷涂流程,减少车间作业人员;湿碰湿烘烤,降低能耗;(2)色漆层增加功能层BC1,替代中涂,具有抗石击性、抗紫外线(可见光)性、覆盖底材和初步着色等功能;(3)膜厚降低:传统3C2B工艺总膜厚在100~110 μm,B1B2工艺膜厚可控制在80~90 μm,降低材料成本。

2.3 无B1工艺

功能简介:“特殊”色漆=BC1+BC2;多样化功能:表面填充功能(抗石击性、抗紫外线、可见光性、耐腐蚀性、覆盖底材和初步着色)、装饰功能(颜色、效果)。无B1工艺相对B1B2工艺减少了BC1外板喷涂,喷涂流程进一步缩短,喷涂机器人减少。

2.4 成本对比

无B1工艺与3C2B工艺及B1B2工艺相比可省去中涂或B1涂层材料,整车膜厚分别可降低30~40 μm或15 μm,单车预计材料成本可节省约20%。3种工艺各涂层的膜厚对比见表1。

表1 3种工艺各涂层的膜厚对比Table 1 Film thickness of each coating comparison of three processes

无B1工艺可减少大量设备初期投入及后期维护成本,相对于传统的3C2B工艺可省去中涂线及中涂打磨线的设备及操作人员的成本投入,对于B1B2工艺,可省去一站B1外板喷涂的设备投入。

更紧凑的工艺意味着喷漆室、循环水池、空调的整体运转能耗下降,同时更薄的涂层也降低了烘干过程中天然气的消耗。从材料消耗、设备投入、人员投入或能源消耗各方面而言,无B1工艺与现有的3C2B或B1B2工艺相比,都具有明显的优势。

3 无B1工艺配套要求

3.1 底材要求

由于无B1工艺综合膜厚更薄,缺少了中涂或B1的填充作用,其对底材的平整性要求就更加苛刻。要求底材电泳后粗糙度Ra<0.3 μm(取样长度:2.5 mm),不同电泳粗糙度对色漆外观的影响见表2。

表2 不同电泳粗糙度对色漆外观的影响Table 2 Effects of different electrophoretic roughness on the appearance of color paint

对于需打磨的区域,电泳的表面张力和粗糙度不一样,容易出现痕迹,因此需对电泳瑕疵进行细打磨,避免出现打磨痕,推荐使用600#或800#砂纸;对于白车身,前处理和电泳质量有明确的质量要求,一般建议白车身Ra<1.1 μm(取样长度 :2.5 mm),避免条纹、缩孔、脏点,针孔。因为没有中涂烤房,密封胶在喷涂色漆前需要烘干(因现阶段使用的密封胶固化时间长,仅依靠面涂烤房无法实现密封胶的完全固化,故密封胶烤房是必需的),色漆上线前必须在预烘干的密封胶上测试其配套性。

3.2 清漆要求

在喷涂过程中,必须对色漆膜厚进行控制,以保证UV穿透率;同时无B1工艺在中涂缺失的情况下,喷完色漆的表面粗糙状态要差于传统工艺,故清漆的选择至关重要。传统使用的单组分清漆在配合无B1工艺时,外观非常不理想,故需用双组分清漆进行弥补,从而在现有工艺下达到最佳外观。双组分清漆较单组分清漆的优势主要表现在光泽度更高,且其耐划擦性能要明显优于单组分清漆,在受到轻微划擦后划痕可自行恢复。

4 技术限制

中涂层在传统工艺体系中是非常重要的,主要有5大功能:遮蔽缺陷、填充、抗硬物冲击、吸收紫外线、散色。如果取消中涂层,紫外线辐射会导致电泳层粉化(电泳层主要成分是环氧树脂),直接引起电泳层和上一涂层(色漆层)间的附着力变差,最终导致面漆层龟裂和脱落。粉化程度取决于:辐射量、能量[辐射的波长,主要是在紫外区域(180~400 nm),可见光区(>400 nm)也有影响]、电泳质量(形成自由基的倾向)。因此,无B1产品必须确保对紫外光的透过率。

紫外区域波长最大到380 nm的短波辐射都会被颜料或清漆中的抗UV组分所阻挡,所以寻找开发合适的紫外光吸收剂就非常重要。目前各涂料厂家基本可以实现黑实色漆的开发,其他颜色,如红、银、蓝等由于遮盖力差,尚无法做到去除B1涂层,白实色漆在高膜厚的情况下也可实现取消B1涂层。

5 结语

无B1涂装工艺作为目前汽车制造行业中最新的涂装技术之一,从经济、环保、科技、性能方面越来越得到汽车制造厂商的认可和应用。经济性:减少工艺成本,提高工艺效率,缩短喷涂流程。环保性:减少喷涂的VOC排放,减少废弃物,减少CO2排放。科技:集成一种材料实现多重功能(表面填充功能+装饰功能);性能:满足客户的质量需求,具有不弱于现有工艺的性能。

汽车制造厂商应认真研究、切实掌握无B1工艺及可能影响涂装质量的缺陷因素,从不同维度的失效起因进行分析,不断调整生产、检查工艺及方法,解决低遮盖力颜色耐紫外线问题,生产出更安全、品质更优良的产品。同时材料供应商也需不断开发更加鲜艳的颜色品种,将无B1工艺涂装推广到更多的工厂。