一次硅烷绿色前处理匹配电泳涂层盐雾试验不良现象分析

边春利 (北汽新能源汽车股份有限公司,北京 102606)

0 引言

在日趋激烈的市场竞争和日益严格的环保法规的影响下,提高质量、绿色环保和降低成本必将成为汽车涂装的发展趋势,硅烷前处理的应用正适应了此趋势。为验证“冷轧板+硅烷前处理+电泳漆”的涂装质量、匹配性和工艺性,以识别并规避风险而进行了试验研究。

1 冷轧板、硅烷、电泳漆匹配性的研究思路

通过1种冷轧板材和2种前处理(磷化、硅烷)及6个型号电泳漆的材料组合进行交叉对比试验,以传统磷化为基准,考察、评价硅烷前处理涂层的耐盐雾性、附着力、硬度、杯突、耐冲击性、粗糙度等各试验项目差异,通过考察硅烷前处理是否能达到传统磷化的水平来衡量硅烷前处理与冷轧板及电泳漆的匹配性。试验中除耐盐雾试验项目的一组材料组合出现异常现象,其余大部分组合都基本正常,下面重点介绍和分析此次盐雾试验及出现的异常现象。

2 耐盐雾试验

2.1 试验方法

根据GB/T 10125—1997《人造气氛腐蚀试验 盐雾试验》规定,盐雾试验主要分为:中性盐雾试验(NSS)、乙酸盐雾试验(AASS)、铜加速乙酸盐雾试验(CASS)。此次试验采用中性盐雾试验。

2.2 试验条件

根据QC/T 484—1999《汽车油漆涂层》的规定:样板要求采用胶带封边,中心部位用锐利的刀片按60°夹角划两条交叉透底的切割线,并与垂直线成30°角放置在盐雾箱中,要求样板之间不能互相遮挡和接触,控制试验温度在(35±0.1~0.7)℃范围内,连续喷雾,盐水为浓度(5±1)%的NaCl溶液,pH为6.5~7.2,盐雾沉降量1~2.5 mL/(h·80 cm2)。

按照QC/T 484—1999标准规定,连续试验48 h应检查1次,2次检查以后,每隔72 h检查1次,每次检查后应变换样板放置的位置。观察沿切割线漆膜下面的锈蚀蔓延情况,1 000 h单侧锈蚀蔓延≤2 mm,且漆膜表面未切割线部分无大面积生锈、起泡和漆膜与基体分离的现象,视为合格。

2.3 样板评价

使用缓慢流出的纯净水,冲洗试验完成后的样板,用纸巾或压缩空气干燥后,用刮刀刮擦样板,刮刀垂直于样板表面,沿整个切割线痕迹平行地来回移动刮刀,清除已经脱落的漆膜,不能清除仍然有黏附的漆膜。15 min内完成刮擦,如不能在规定的时间内完成,需将样板浸没在水中或贮存在塑料袋中以避免任何可能的干燥效应。

2.4 试验安排

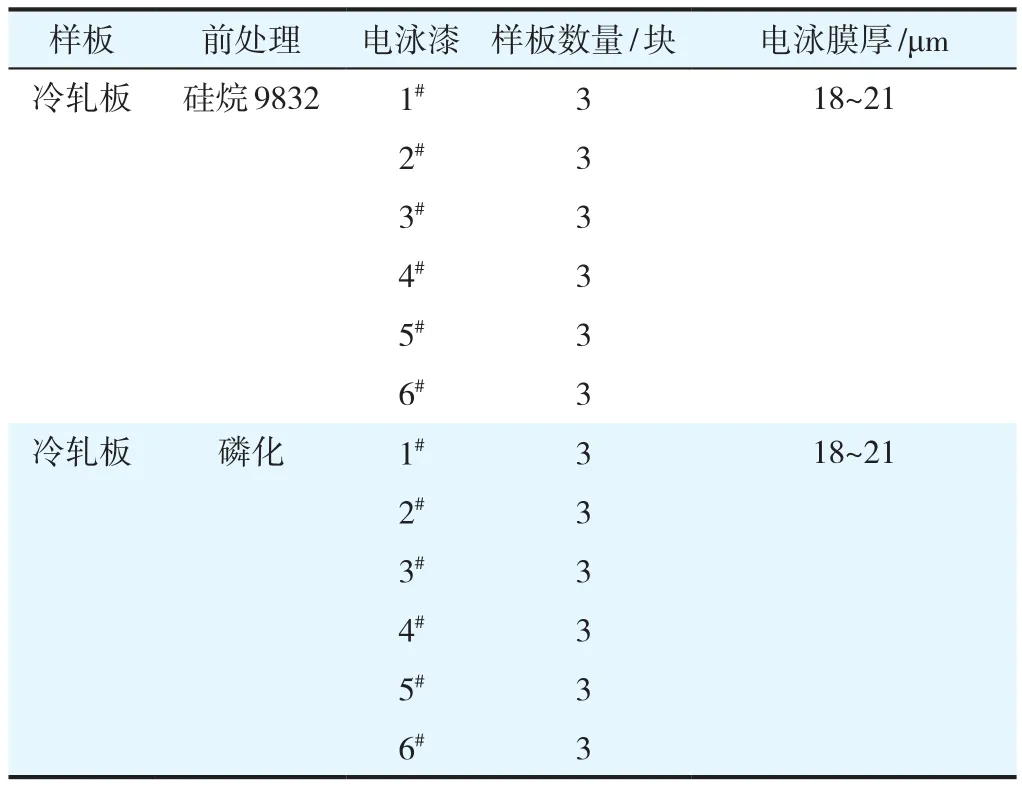

耐盐雾试验样板制作安排见表1。

表1 耐盐雾试验样板制作安排表Table 1 Making arrangement schedule of salt spray resistance test sample

2.5 试验结果

不同样板的盐雾试验结果见表2。由表2可见,不同电泳漆对相同底材的防腐能力有一定的差异, 除1#电泳漆外,其余电泳漆均能满足单边扩蚀<2 mm的要求。前处理类型对样板防腐能力的影响比较明显且一致,即同一电泳漆磷化前处理的防腐能力均要好于硅烷前处理。

表2 耐盐雾试验结果*Table 2 Salt spray resistance test results

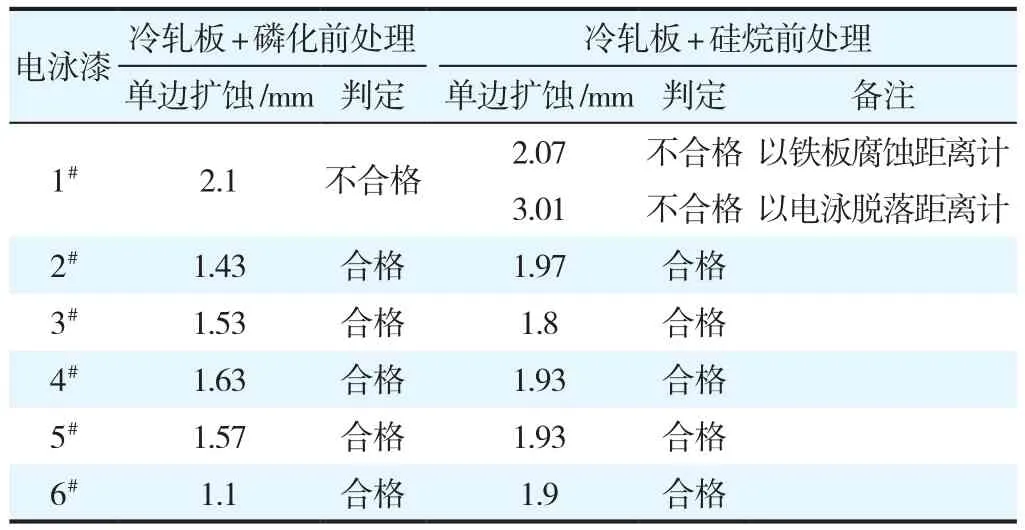

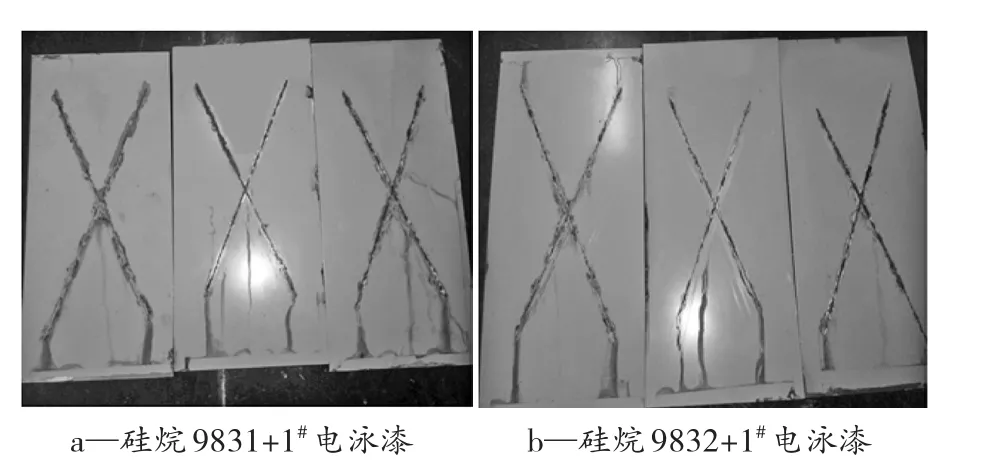

3 试验异常现象

磷化+1#~6#电泳漆和硅烷+2#~6#电泳漆切割线部位前处理和电泳漆膜一起从铁板上脱落的现象属于正常现象。而硅烷+1#电泳漆分别在切割线部位和试板边缘部位出现很少见的异常现象,切割线部位既有紧贴切割线的硅烷和电泳漆膜一起从铁板上脱落的现象,又有距离切割线稍远的电泳漆膜从硅烷涂层上单独脱落的现象,如图1所示,深颜色的区域是扩蚀线附近硅烷和电泳漆膜层一起脱落后的已腐蚀的钢板区,浅颜色的区域是距扩蚀线稍远的区域,电泳漆膜从硅烷层上单独脱落,硅烷层仍保留着,其下的钢板并未腐蚀。试板边缘在除去封边胶带和轻微触碰时有部分电泳漆膜从硅烷层上脱落。

图1 硅烷+1#电泳漆试板盐雾试验后照片Figure 1 Photo of silane +1# electrophoretic paint test plate after salt spray test

4 重复试验

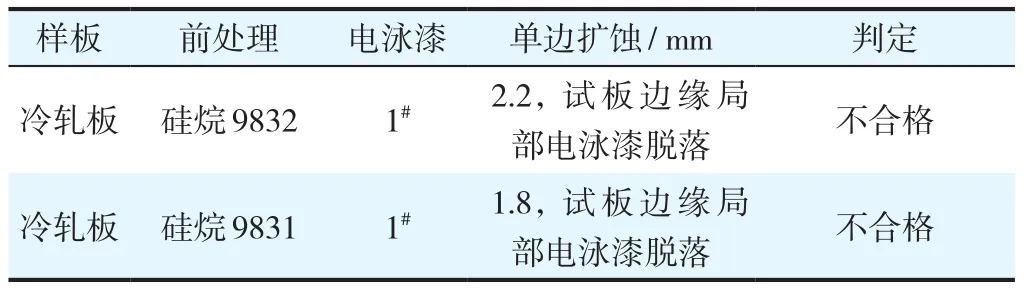

针对硅烷+1#电泳漆耐盐雾试验中出现的异常现象,安排进行了第2次试验,见表3,以确认是否属于偶然现象。

表3 第2次试验安排Table 3 Second test arrangement

和第1次盐雾试验一样,硅烷9831、9832+1#电泳漆耐盐雾试验后的切割线部位的电泳漆脱落方式均有从铁板和硅烷层脱落的现象,试板边缘局部也出现电泳漆层从硅烷层上脱落的现象,详见图2。第2次试验现象与第1次基本一致,见表4,没有质变,说明硅烷与1#电泳漆之间的匹配性存在一定问题。

表4 第2次盐雾试验结果*Table 4 Results of the 2nd salt spray test

图2 试板盐雾试验后照片Figure 2 Photo of test plate after salt spray test

5 异常现象分析

在中性盐雾试验过程中,切割线区域形成闭塞电池,发生金属溶解的阳极反应,而金属离子的水解使H+浓度增加,pH下降,对于钢铁材料发生如下反应:

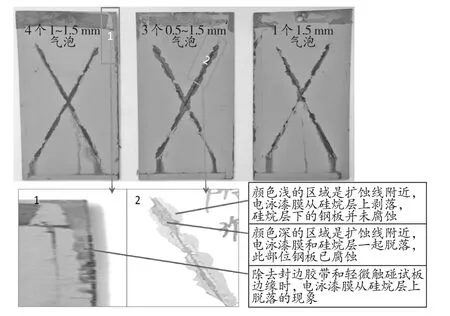

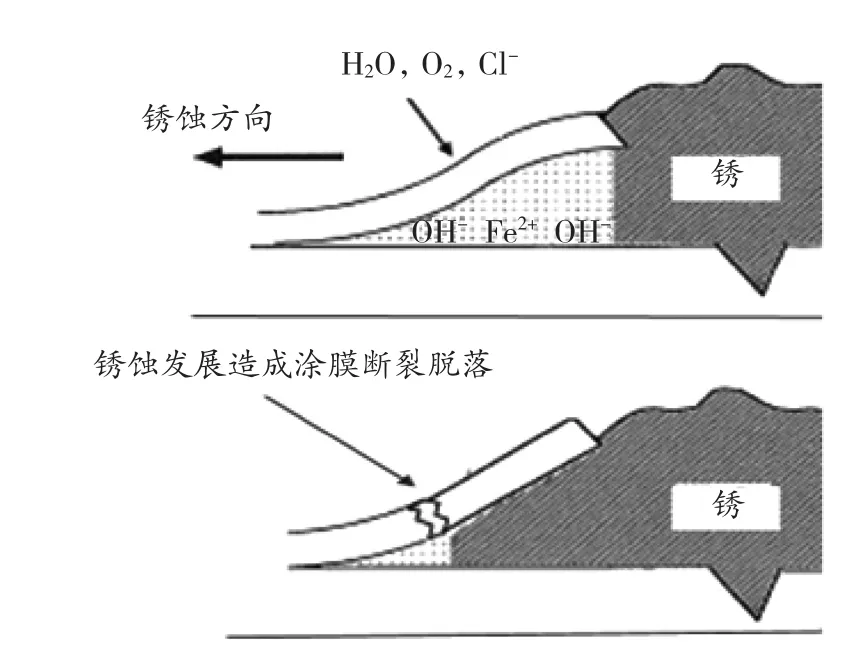

因盐雾中的Cl-为了保持电荷中性扩散进入切割线区生成盐酸(HCl),金属基体(铁板)受盐酸腐蚀,出现红锈,随着红锈的发展,漆膜断裂与基体脱离导致漆膜脱落。通常的漆膜附着力是指涂层的干附着力,即漆膜固化烘干后的附着力,而置于介质环境后的附着力称为湿附着力,是指漆膜暴露在高湿环境或者溶液中的附着力,因此,漆膜附着力实际上应包含漆膜与金属表面的粘附力和漆膜本身的凝聚力,漆膜附着力越强,越能有效阻止金属阳离子向阴极区域扩散,连续、致密的漆膜能有效阻止电解质溶液对基体的渗透。产生漆膜与基体脱离的情况与基体表面平整度、处理工艺、漆膜性能等多种因素有关。漆膜从底材脱落的示意图如图3所示。

图3 漆膜从底材脱落的示意图Figure 3 Schematic diagram of paint film falling off from substrate

磷化+1#~6#电泳漆和硅烷+2#~6#电泳漆切割线部位涂膜的脱落现象为通常的现象,盐雾只能进入铁板与磷化、硅烷之间的界面。而硅烷+1#电泳漆切割线部位盐雾既能进入铁板与硅烷之间的界面,也能进入硅烷与电泳漆膜之间的界面进行腐蚀。由于试板的边缘部位为直角,局部有毛边,加上电泳漆的锐缘效应,使此类尖角部位的电泳漆膜较薄,盐雾易穿透电泳漆膜进入其与硅烷之间的界面进行腐蚀。

盐雾能够沿硅烷与1#电泳涂层之间的界面渗透腐蚀,并使之脱离,说明1#电泳漆与硅烷匹配性存在问题,其他电泳漆则没有匹配性问题。

6 问题探讨

因首次做新材料硅烷与电泳漆的盐雾试验,经验不足,对标准的理解也不深刻,对出现的异常现象判定犹豫不定,如盐雾试验的结果判定时,初期只采用了因铁板腐蚀电泳和硅烷层一体脱落的距离,即以铁板腐蚀距离计,后经咨询和学习标准,最终认定凡是有电泳漆脱落的距离都应该作为试验的结果,即应该以电泳层脱落距离计。

时间因素影响,试板从盐雾试验箱中拿出后应在15 min内完成结果的判定,当然硅烷下腐蚀铁板部分 不会因时间延长而变化,但硅烷层与电泳漆膜之间的附着力是否会随时间延长而逐渐恢复,有待进一步试验研究。

更接近于车辆实际使用环境的循环腐蚀试验与连续盐雾试验结果的对比,也有待进一步试验研究。

7 结语

根据两次盐雾试验的结果分析,硅烷与1#电泳漆的匹配性存在问题,主要表现在“冷轧板+硅烷+1#电泳漆”的耐腐蚀性差,且盐雾试验后部分电泳漆膜从硅烷层上单独脱落(切割线部位和试板边缘局部),其他5个型号(2#~6#)电泳漆仅在切割线区域出现电泳漆和硅烷层从腐蚀的钢板层上一起脱落的现象,非切割线部位无脱落,属于正常的现象。