一种U U型动叶片选粉机的研究及应用

豆海建,秦中华,王维莉,柴星腾,于涛,赵剑波

1 引言

选粉机是随着圈流粉磨工艺的发展而发展起来的粉磨核心装备之一,其性能好坏对水泥产品质量、系统产量及系统粉磨电耗影响很大。因此,为降低系统粉磨电耗,提高水泥成品质量,国内外均对选粉机开展了深入的理论研究[1~6],在研究方法上均采用多重参照系MRF方法。MRF方法实质上是一种通过固定转子,使气流按设定的转速绕转子及动叶片流动的方法。该方法从理论上违背了选粉区内气流由于转子及动叶片的转动而被动流动的实际物理过程。基于MRF方法的缺陷,天津院采用滑移动网格[7~9]方法,成功实现了转子转动过程的数值处理,并据此建立了国内外独有的,基于转子转动过程的选粉机数值研究平台[10~12]。该平台包括选粉效率、循环负荷、Trump曲线等的CFD数值求解及数据处理技术。利用该平台,天津院在对国内外选粉机常见的动叶片进行充分的理论研究的基础上,提出了U型动叶片技术,结合天津院TRMK5.6试验系统,开发了U型动叶片选粉机。自2015年10月,U型动叶片选粉机,先后于河北前进冶金科技、河北乾宝、徐州明润、重庆万州等数个现场的矿渣、生料、水泥中进行了工业应用,均取得了良好的效果。

2 实验

2.1 U型动叶片技术的提出

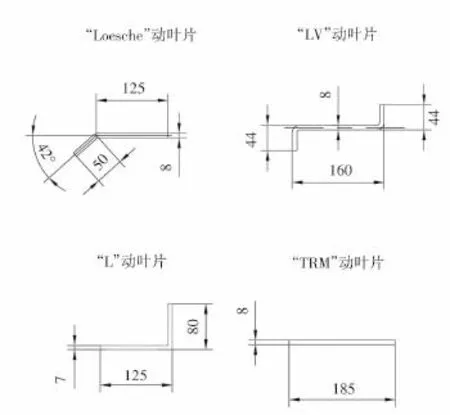

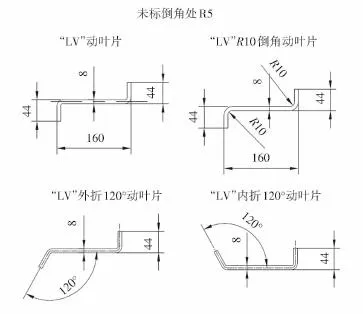

为提高选粉机的技术性能,创建自有品牌,提高国产装备在国际市场上的技术亮点,天津院以TRM56.4生料磨实物选粉机为研究对象,采用动力相似原则,设计选粉机的动叶片结构及配置数目。然后采用三维建模软件,构建常见动叶片结构(见图1)的选粉机三维实物模型。最后,利用天津院独有的选粉机数值研究平台,研究在相同的工况条件下不同动叶片结构的选粉机阻力性能。CFD计算结果见表1。流场计算结果见图2、图3。

图1 选粉机常见动叶片结构

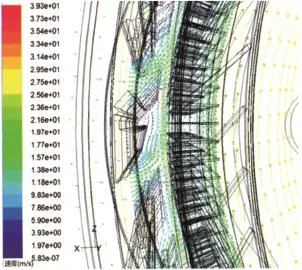

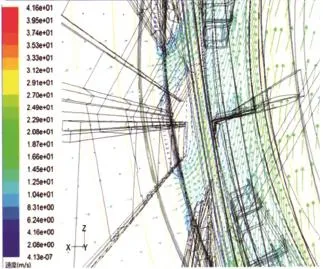

据表1,在相同的工况条件下,LV动叶片相对于其他常见动叶片,CFD计算选粉阻力最低,Leos⁃che动叶片、TRM动叶片的选粉机阻力最高,这同工业生产数据基本吻合。对比图2、图3,在相同的工况条件下,LV动叶片选粉区间的速度方向,相比于TRM动叶片选粉区的速度方向,更偏向径向,这是LV动叶片选粉阻力低的动力学原因。从LV动叶片的结构上看,其内外风翅起关键作用。从图2、图3的速度矢量图上,不难发现气流流经动叶片后,由于径向空间受压缩,致使切向速度越来越大,由此产生的离心动压也越来越大,继而增大后续气流的通行阻力。此时LV动叶片的内外风翅能平衡一部分离心动压,降低后续气流的通行阻力,从而降低选粉阻力。对比表1中L动叶片和LV动叶片的选粉阻力值,LV动叶片相对于L动叶片选粉阻力低,主要原因是LV动叶片多了外风翅。Leosche动叶片虽有外风翅,但其外风翅在跟随转子转动过程中却产生了外推气流的作用,阻止了气流进入转子内部,因此其选粉阻力最高。

表1 常见动叶片结构的选粉机CFD计算结果

图2 TRM动叶片选粉区速度矢量图

图3 LV动叶片选粉区速度矢量图

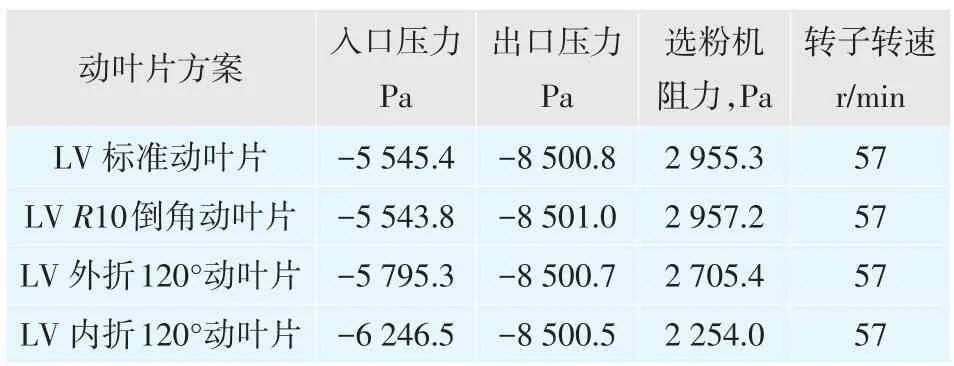

通过上述分析,从降低选粉阻力的角度,不难得出动叶片的内外风翅起关键作用的结果,但LV动叶片的结构不一定是最优的,有必要对其进一步优化。据此,对LV动叶片进行优化改进,3种方案如图4所示。在相同的工况条件下,CFD数值求解选粉阻力、选粉效率,计算结果见表2、表3。

图4 LV动叶片优化改进方案

根据表2、表3计算数据,LV内折120°,相对于LV标准动叶片,选粉阻力降低了701.3Pa,降幅高达23.7%,效果十分明显。在选粉效率方面,LV内折120°,相对于LV标准及另外两种优化方案,45μm选粉效率提高了3~8个百分点,80μm选粉效率最低。无论对于生料颗粒还是水泥颗粒,80μm已属于粗颗粒,从成品细度控制和选粉角度而言,80μm颗粒的选粉效率不宜太高,否则就会出现成品跑粗的现象。因此,LV内折120°动叶片方案,展现了其选粉清晰度高的优良性能,非常适合于水泥、矿渣等细度、颗粒级配要求高的粉磨系统选粉,因其截面轮廓类似“U”形,天津院于2010年提出全新U型动叶片技术。

表2 LV动叶片改进方案CFD计算阻力

表3 LV动叶片改进方案选粉机CFD计算选粉效率(转速57r/min)

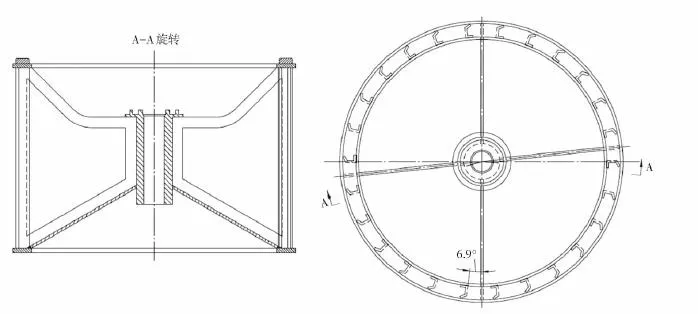

图5 SK520选粉机U型动叶片转子

2.2 U型动叶片选粉机试验研究

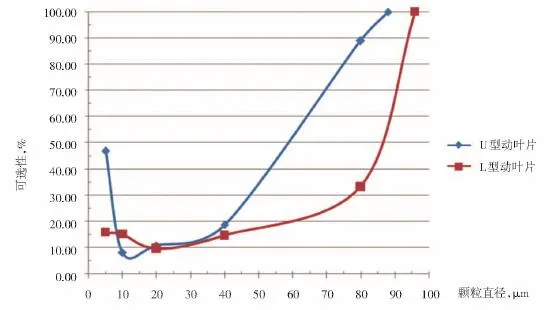

为验证U型动叶片选粉机的理论研究结果和性能,天津院以TRMKS5.6试验磨的SK520选粉机为研究对象,采用动力相似原则,设计了U型动叶片转子(图5)。同时为研究不同静叶片结构对分选性能的影响,设计了L型直静叶片-U型动叶片(L-U),N型静叶片-U型动叶片(N-U)两种方案的试验磨选粉机,以矿渣为试验原料,共计72种工况矿渣粉磨试验。

基于上述U型动叶片的三种方案下的选粉机试验数据统计分析,U型动叶片选粉机相对传统O-Sepa选粉机:L-U型选粉机阻力降低26.7%;主机电耗降低12.4%;成品比表面积:L-U型提高27.6%,N-U型提高32.1%;R45μm(%)细度:L-U型增加0.7个百分点,N-U型降低2.8个百分点;成品颗粒分布n值:L-U型降低7.7%,N-U型降低8.2%。

3 结果与讨论

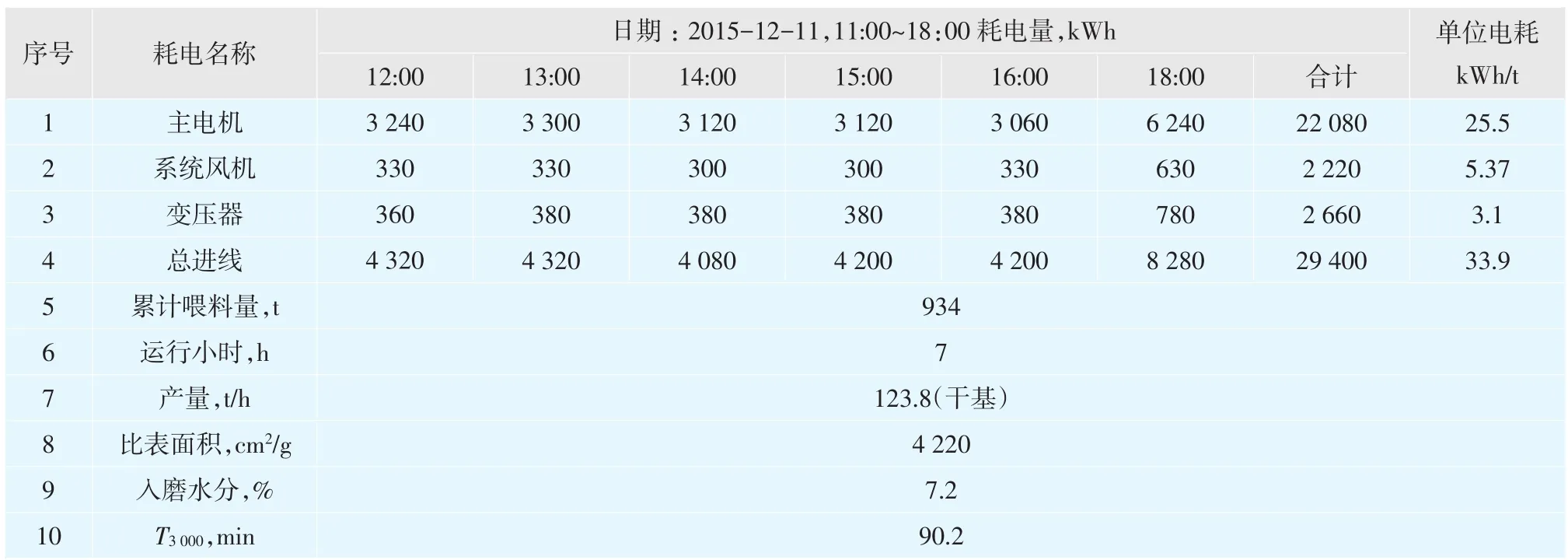

在充分试验的基础上,天津院第一台N-U型选粉机,于2015年10月在前进冶金科技有限公司(以下简称“前进公司”)TRMS43.3矿渣磨(1号磨)、NU4826选粉机进行了工业应用,取得了良好的效果。系统产量、电耗、成品质量的标定数据见表4。

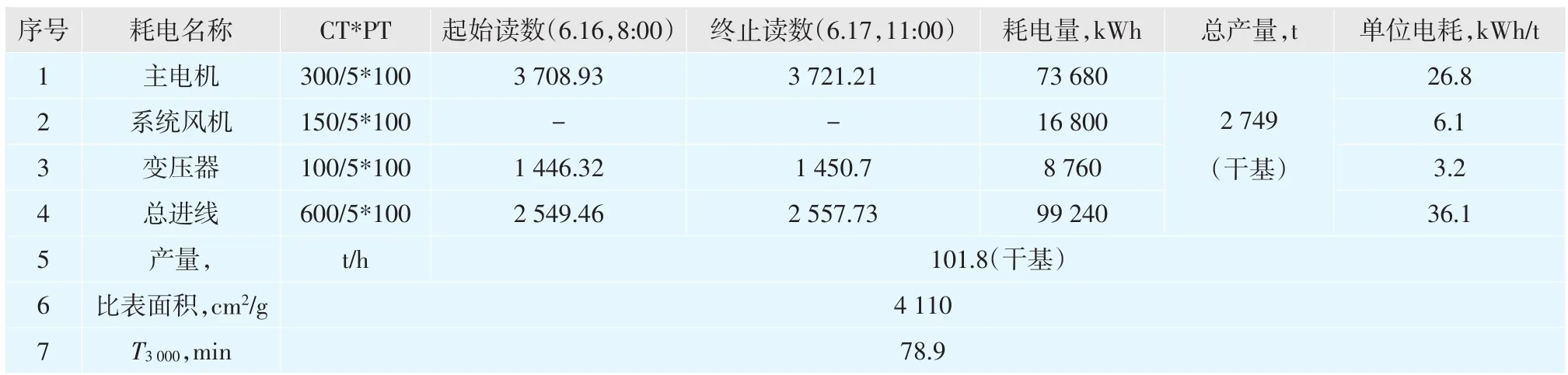

为更直接对比U型动叶片的技术效果,天津院协同前进冶金科技有限公司,于2017年4月将1号磨选粉机U型动叶片更换为某公司L型动叶片,并于2017年6月进行了系统标定,标定数据见表5。

根据表4、表5的标定数据可知,前进公司TRMS43.3矿渣磨的同一台选粉机,在更换为某公司L型动叶片后,虽然使用的是外购矿渣,T3000=78.9min,相对原U型动叶片时使用的自产矿渣,T3000=90.2min,易磨性变好,但磨机产量、系统电耗、成品比表面积等方面却变差。更换L型动叶片后,系统台时产量由U型动叶片时的干基123.8t/h下降至干基101.8t/h,降幅达17.8%;成品比表面积平均下降110cm2/g,系统电耗增加2.2kWh/t。理论上讲,若物料易磨性变好,磨机系统台时产量应提高,比表面积应增加,电耗应降低,但更换L型动叶片后结果却相反。这证明U型动叶片相对某公司L型动叶片,在提高主机粉磨效率、降低系统电耗上具有明显的优势。

表4 前进公司TRM43.3矿渣磨N-U型选粉机标定数据

表5 前进公司TRMS43.3矿渣磨选粉机更换为L型动叶片后标定数据

在N-U型选粉机与该厂非同一规格磨机(2号、3号TRMS32.2)的传统O-Sepa选粉机对比中,也表现出了同样的技术优势。在同一时间段粉磨相同的物料时,2号、3号磨的系统电耗最优时38kWh/t,而1号磨正常时为34kWh/t左右,磨辊磨损后期为38kWh/t左右;颗粒级配方面,2号、3号磨的O-Sepa选粉机的成品颗粒分布n值平均在1.17,而1号磨N-U型选粉机的n值平均1.08;在矿粉活性方面,在粉磨相同的矿渣原料时,N-U型选粉机相对于传统O-Sepa选粉机活性有变好的趋势。

为从理论上进一步了解前进公司TRMS43.3矿渣磨N-U4826选粉机的性能,天津院利用自己独有的选粉机数值研究平台,CFD数值求解了该选粉机在相同的转速、喂料量等工况条件下,U型、L型两种动叶片配置方案的Trump曲线,计算结果见图6。从图6的选粉机Trump曲线可知:(1)相同的工况条件下,U型动叶片旁路值β≈5%,L型动叶片的β≈10%;(2)相同转速条件下,U型动叶片分选的成品颗粒更细;(3)对于粒径≥35μm的颗粒,U型动叶片分选更清晰。因此,从CFD理论计算结果上看,U型动叶片相对于L型动叶片选粉效率更高、分选更清晰。这就是前进公司TRMS43.3矿渣磨更换为某公司L型动叶片后,产量下降、电耗升高的内在原因。

图6 前进公司TRMS43.3矿渣磨SS4500选粉机U/L动叶片方案CFD计算Trump曲线

在U型动叶片选粉机继前进冶金科技有限公司TRMS43.3矿渣磨首台工业应用后,又先后应用于河北乾宝MLS4250生料磨、徐州明润TRM⁃WF36.3矿渣磨、西南万州MLS4531生料磨,均取得了良好的应用效果,且在生料细度控制上,可实现放粗80μm细度的同时,200μm细度不超的优良性能(R80μm=19%~20%,R200μm≤2%)。

4 结论

(1)U型动叶片选粉机,是在对选粉机常见动叶片结构进行了充分的CFD理论分析的基础上,提出的具有兼顾阻力、效率的优良性能的选粉机。

(2)根据已投产的生产数据统计分析,U型动叶片选粉机,相比于传统O-Sepa选粉机,系统产量提高15%~20%,成品比表面积增加8%~10%,成品颗粒分布n值降低6%~7%,系统电耗降低10%~12.5%(降幅≥2kWh/t)。

(3)U型动叶片选粉机相比于传统O-Sepa选粉机,在相同的选粉机转速条件下,成品更细、颗粒级配更宽,粒径≥35μm的颗粒分选更清晰,非常适合于对成品颗粒级配要求高的水泥、矿渣等粉磨系统选粉。在水泥生料上具有放粗80μm细度的同时,200μm细度不超的优良性能(R80μm=19%~20%,R200μm≤2%)。

TRM53.4生料磨原创技术在永登项目的成功实践

近日,天津院有限公司承担的永登祁连山TRM53.4生料磨原创技术改造项目取得圆满成功。

永登祁连山水泥有限公司拥有3条新型干法回转窑水泥熟料生产线,其中3号线设计5 000t/d,生料磨采用天津院TRM53.4生料磨,改造前产量500t/h,R200μm=2.0%~2.4%,系统电耗 17.05kWh/t。为降低3号线生料磨电耗,业主通过多方案对比最后决定采用天津院最新NU选粉机、中壳体风量衡、楔形盖板风环等原创技术进行系统改造。

磨机技改后于2018年9月通过性能考核:磨机产量由改造前的500t/h增加至517t/h,R200μm细度由改造前的2.0%以上降至1.4%,系统电耗由改造前的 17.05kWh/t降至 15.14kWh/t,降低 1.91kWh/t,各项指标均达到合同保证值。10月22日,该项目由祁连山集团验收通过。

该项目是继安徽大江、浙江新明华项目后,NU选粉机、中壳体风量平衡、楔形盖板风环三项原创技术又一次成功的系统集成工业应用,展现了公司在技术创新和系统集成创新方面的进步和技术实力。